Изобретение относится к строительным материалам, а именно к составам ячеистобетонных смесей, и может быть использовано при производстве мелкоштучных теплоизоляционных изделий и в монолитном домостроении для устройства теплоизоляции.

Известна сырьевая смесь для изготовления ячеистого бетона, содержащая портландцемент, золу, порообразователь - моноалкилфениловый эфир полиэтиленгликоля, пластификатор - лигносульфонаты, известь и воду /1/.

Недостатками известной смеси являются большая плотность бетона от 700 до 950 кг/м3 и низкая прочность, что не дает возможности получить заданные теплоизоляционные свойства бетона.

Известна сырьевая смесь для изготовления пенобетона, содержащая цемент, кремнеземистый компонент, порообразователь, пластификатор, ускоритель твердения и воду /2/.

Недостатками известной смеси является невысокие теплоизоляционные свойства бетона, а также ограниченные технологические возможности из-за использования в составе смеси отходов с нестабильными свойствами производств малораспространенных в регионах.

Наиболее близкой является сырьевая смесь для изготовления ячеистого бетона, содержащая вяжущее, кремнеземистый компонент, порообразователь, пластификатор, ускоритель твердения с содержанием бокситов 28-98% /3/.

Недостатками этой сырьевой смеси является невозможность получения теплоизоляционного бетона плотностью менее 350 кг/м3 и прочностью, достаточной для транспортирования смеси или отформованных изделий, с высокими теплозащитными свойствами.

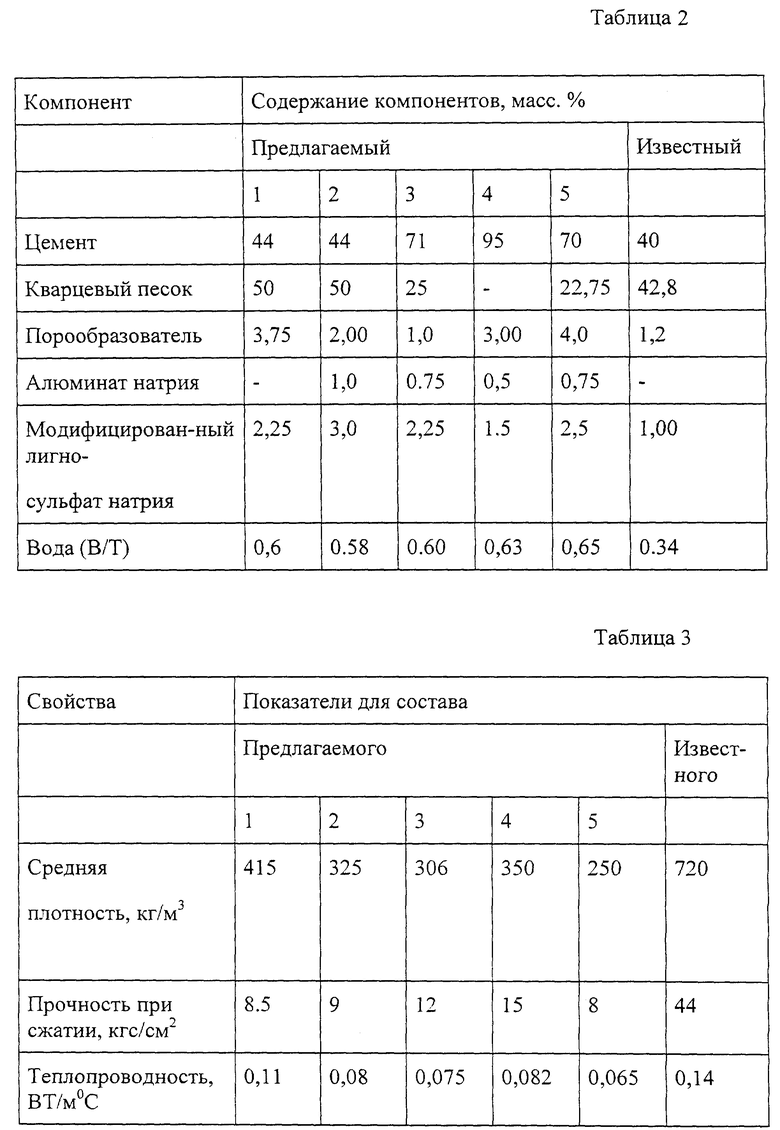

Техническая задача заключается в обеспечении получения бетона плотностью ниже 350 кг/м3, повышенной прочности и низкой теплопроводности, снижении себестоимости и расширении технологических возможностей использования смеси как в монолитном строительстве, так и в заводском изготовлении ячеистобетонных изделий неавтоклавного твердения.

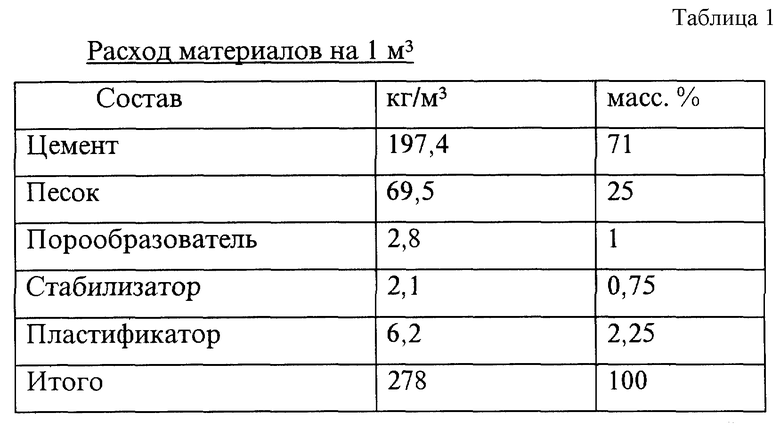

Поставленная задача решается таким образом, что сырьевая смесь для изготовления теплоизоляционного бетона, включающая цемент, кремнеземистый компонент, в качестве порообразователя - натриевую или триэтаноламиновую соль алкилсульфата или оксиэтилированный алкилфенол, пластификатор и воду, согласно изобретению дополнительно содержит алюминат натрия, а в качестве пластификатора - модифицированный лигносульфонат натрия, при следующем соотношении компонентов в мас.%: цемент - 44-95; кремнеземистый компонент - 0-50; указанный порообразователь - 1,0 - 5,0; указанный пластификатор - 0,5-3; алюминат натрия - 0,25-0,75; вода до водотвердого отношения 0,58-0,65.

Предлагаемая смесь отличается от известной содержанием нового компонента - алюмината натрия, а в качестве пластификатора - модифицированного лигносульфоната натрия и соотношением компонентов.

Использование в качестве пластификатора модифицированного лигносульфоната натрия, обеспечивающего значительное снижение водопотребности смеси и капиллярной пористости ячеистого бетона, что приводит к росту прочности межпоровых перегородок, в сочетании с алюминатом натрия, являющимся стабилизатором структорообразования, позволяющим зафиксировать структуру, полученную в процессе поризации ячеисто-бетонной смеси с привлечением ПАВ неионогенного типа, сразу после ее заливки обеспечивает получение гомогенной структуры поробетона с заданными теплоизоляционными свойствами и повышенной прочности.

Предлагаемое соотношение компонентов смеси обеспечивает оптимальные свойства теплоизоляционного бетона, за пределами которого наблюдается снижение прочности и повышение плотности бетона.

Кроме того, предлагаемый состав смеси обеспечивает возможность транспортировать смесь к месту ее заливки без нарушения ее структуры, сохраняя гомогенную структуру, за счет фиксирования структуры бетона при приготовлении смеси.

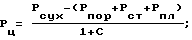

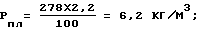

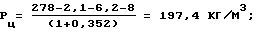

Расход сырьевых материалов для примера N 3 определяем по методике CH-277-80:

Pводы = Pсух • В/Т;

Pст = Pсух • Mст;

Pпл = Pсух • Mпл;

Pпор = Pр.п. • Чпор;

Pп = Pц • C

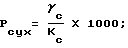

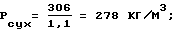

где γc - средняя плотность пенобетона в сухом состоянии, кг/м3 (в примере N 1 γc = 306 кг/м3);

Kс - коэффициент, учитывающий связанную воду (Kс=1,1);

Pв - масса воды в кг/м3;

В/Т - водотвердое отношение (в примере 3 В/Т = 0,60);

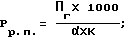

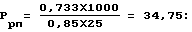

Pр.п. = масса рабочего раствора порообразователя, кг/м3;

Чпор - содержание порообразователя, составная часть от рабочего раствора пенообразователя;

Мпор - содержание порообразователя, мас.%;

Mпл - содержание пластификатора, мас.%;

Mстаб. - содержание стабилизатора, мас.%;

Рсух - масса сухих компонентов, кг/м3;

Pпор - масса порообразователя, кг/м3;

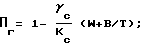

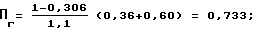

Пг - плотность, которая должна быть образована за счет введения порообразователя;

W - удельный объем сухого вещества, л/кг (W = 0,36);

α - коэффициент использования порообразователя;

K - выход пор (отношение объема пены к весу рабочего раствора пенообразователя (для состава примера 3 K = 25, а Чпор = 0,08);

Pц - масса цемента, кг/м3;

Pп - масса песка, кг/м3;

C - отношение массы песка к массе цемента (для примера N 3 C = 0,352).

Pст. - масса стабилизатора, кг/м3;

Pпл. - масса пластификатора, кг/м3.

Расход сырьевых материалов на 1 м3 бетона определяем для примера N 3, в котором: Kc = 1,1; В/Т = 0,6; C = 0,352.

Для порообразователя алкилфенола оксиэтелированного α =0,85; K = 25.

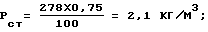

Pв = 278 • 0,60 = 167 кг/м3;

Pпор. = 34,75 • 0,08 = 2,78 кг/м3;

Pп = 197,4 • 0,352 = 69,5 кг/м3.

Расход порообразователя (Pпор.) обратно пропорционален кратности его рабочего раствора (K) и коэффициенту использования порообразователя (α). Кратность рабочего раствора порообразователя зависит от вида порообразователя, а коэффициент использования порообразователя зависит от состава смеси, характеризуемого соотношением между массой песка и цемента (C), а также от расхода стабилизатора и пластификатора.

В соответствии с описанием в примерах N 1 и 2 в качестве порообразователя используют натриевую соль алкилсульфата.

В примере N 1 - отсутствует стабилизатор, а α = 0,34; K = 30; Чпор. = 0,06; C = 1,136.

В примере N 2 α =0,72; K = 30; Чпор. = 1,136.

В примере N 3 порообразователь такой же, как в примере N 3, а α = 0,85; K = 25; Чпор. = 0,11; C =0,33

В примере N 4 порообразователь - триэтаноламиновая соль алкилсульфата, а α =0,7; K = 30; Чпор. = 0,1; C = 0.

Источники информации:

1. SU Авторское свидетельство N 1742271, кл. C 04 B 38/02, БИ N 23, 1992 г.

2. SU Авторское свидетельство N 1548179, кл. C 04 B 38/10, БИ 39, 1990 г.

3. Патент РФ N 2081096, кл. C 04 B 38/02, БИ N 16, 1997 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЯЧЕИСТОГО БЕТОНА | 1998 |

|

RU2133722C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1998 |

|

RU2148051C1 |

| СТЕНА ИЗ КРУПНЫХ БЛОКОВ | 1998 |

|

RU2153560C2 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| МОНОЛИТНОЕ БЕТОННОЕ ЗДАНИЕ | 1999 |

|

RU2175045C2 |

| БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2064907C1 |

| СТЕНА | 1996 |

|

RU2109888C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ЖАРОСТОЙКОГО КОНСТРУКЦИОННО- ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2003 |

|

RU2247093C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2169132C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1992 |

|

RU2041863C1 |

Изобретение относится к строительным материалам, к ячеистым бетонам для устройства теплоизоляции в строительных конструкциях. Сырьевая смесь для изготовления теплоизоляционного бетона дополнительно содержит алюминат натрия, в качестве порообразования - натриевую или триэтаноламиновую соль алкилсульфата или оксиэтилированный алкилфенол, а в качестве пластификатора - модифицированный лигносульфонат натрия при следующем соотношении компонентов, мас. %: цемент 44-95; кремнеземистый компонент 0-50; указанный порообразователь 1-5; указанный пластификатор 0,5-3; алюминат натрия 0,25-0,75, вода до В/Т = 0,58-0,65. Технический результат : средняя плотность бетона 250-350 кг/м3. Прочность на сжатие 8-15 кг/см2. Теплопроводность 0,065-0,08 Вт/мoС. 3 табл.

Сырьевая смесь для изготовления теплоизоляционного бетона, включающая цемент, кремнеземистый компонент, в качестве порообразователя - натриевую или триэтаноламиновую соль алкилсульфата или оксиэтилированный алкилфенол, пластификатор и воду, отличающаяся тем, что она дополнительно содержит алюминат натрия, а в качестве пластификатора - модифицированный лигносульфонат натрия при следующем соотношении компонентов, мас.%:

Цемент - 44 - 95

Кремнеземистый компонент - 0 - 50

Указанный порообразователь - 1 - 5,0

Указанный пластификатор - 0,5 - 3

Алюминат натрия - 0,25 - 0,75

Вода - До В/Т 0,58 - 0,65

| СУХАЯ МОЛОТАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1994 |

|

RU2081096C1 |

| ПЕНООБРАЗОВАТЕЛЬ | 0 |

|

SU302320A1 |

| Пенообразователь для поризации гипсовых смесей | 1983 |

|

SU1114644A1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1571039A1 |

| Сырьевая смесь для изготовления пенобетона | 1990 |

|

SU1766887A1 |

| ПЕНООБРАЗОВАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1995 |

|

RU2086519C1 |

| RU 2058968 C1, 27.04.1996 | |||

| GB 1433051 A, 22.04.1976. | |||

Авторы

Даты

2000-04-20—Публикация

1998-09-16—Подача