Изобретение относится к области магнитной сепарации магнетсодержащих продуктов, и может быть использовано в горнорудной и металлургической промышленности.

Известен способ магнитной сепарации, включающий подачу исходной пульпы в ванну под вращающийся барабан, внутри которого установлена неподвижная магнитная система, создающая на поверхности барабана слабое магнитное поле (менее 0,1 Тл), притягивание магнитных зерен к поверхности барабана под действием магнитной силы, удаление немагнитных зерен и воды под действием силы тяжести в немагнитный продукт через щель в дне ванны, вывод барабаном магнитных зерен из зоны действия магнитного поля, где они под действием силы тяжести отделяются от барабана на лоток и поступают в магнитный продукт [1].

Недостатком способа является его низкая эффективность при использовании для получения высококачественных концентратов в перечистных операциях обогащения, так как простое снижение магнитного поля на поверхности барабана не позволяет исключить попадание в магнитный продукт (кроме мелких зерен магнетита) крупных частиц сростков, снижающих содержание железа в магнитном продукте. Кроме этого, рассматриваемый способ не позволяют получить часть готового концентрата перед последней стадией измельчения в связи с низким приростом содержания железа в магнитном продукте.

Наиболее близким к заявленному способу является способ магнитной сепарации магнетитовых руд, включающий подачу исходной пульпы в ванну под вращающийся барабан, внутри которого установлена неподвижная магнитная система, создающая на поверхности барабана магнитное поле с индукцией 0,12-0,2 Тл, притягивание магнитных зерен к поверхности барабана под действием магнитной силы, удаление немагнитных зерен и воды под действием силы тяжести в немагнитный продукт через щель в дне ванны, вывод барабаном магнитных зерен из зоны действия магнитного поля, где они под действием силы тяжести отделяются от барабана на лоток и поступают в магнитный продукт.

Этот способ принят в качестве прототипа. Он описан в ряде работ, например в [2, 3].

Недостатком прототипа, как и аналога, является его низкая эффективность при использовании способа в перечистных операциях обогащения для получения высококачественных концентратов, вызванная тем, что повышение содержания железа в концентрате не превышает 0,2-1%. Это связано с высокой индукцией магнитного поля в верхних слоях пульпы у поверхности барабана (0,12-0,2 Тл) и в нижних слоях пульпы у дна ванны (0,05-0,065 Тл), что не позволяет получить часть готового концентрата перед последней стадией измельчения в связи с низким приростом содержания железа в магнитном продукте за счет извлечения в него сростков магнетита и вмещающих пород.

Известны магнитные сепараторы для обогащения магнетитовых руд, состоящие из загрузочного устройства, немагнитного вращающегося барабана, внутри которого установлена неподвижная магнитная система, создающая на поверхности барабана магнитное поле с индукцией менее 0,1 Тл (пониженная индукция), размещенного в ванне с щелью для разгрузки хвостов и с лотком для разгрузки концентрата. Пониженная индукция магнитного поля сепаратора позволяет в некоторых случаях повышать качество концентратов в перечистных операциях. Снижение индукции магнитного поля на поверхности барабана можно осуществлять либо применяя электромагнитную систему, либо путем удаления постоянных магнитов от внутренней поверхности обечайки барабана, либо иными способами [1].

Недостатком аналогов является их низкая эффективность при использовании в перечистных операциях, вызванная тем, что повышение содержания железа в концентрате не превышает 0,5-1,5%, так как простое снижение магнитного поля на поверхности барабана не позволяет исключить попадание в магнитный продукт крупных частиц богатых сростков. Кроме этого, рассматриваемые аналоги не позволяют получить часть готового концентрата перед последней стадией измельчения в связи с низким приростом содержания железа в магнитном продукте.

Наиболее близким по технической сущности к заявляемому устройству, является магнитный сепаратор ПБМ с прямоточной ванной, состоящий из загрузочного устройства, немагнитного вращающегося барабана, внутри которого установлена неподвижная магнитная система, создающая на поверхности барабана магнитное поле, размещенного в ванне с минимальным зазором между дном ванны и рабочей поверхностью барабана, равным 0,03-0,06 мм, и из ванны с щелью для разгрузки немагнитного продукта и с лотком для разгрузки концентрата. Основным изготовителем такого магнитного сепаратора в России является «УГМК-Рудгормаш (г.Воронеж).

Этот сепаратор принят в качестве прототипа устройства. Его конструкция описана в ряде работ, например в [2, 3].

Недостатком прототипа, как и аналогов, является его низкая эффективность при использовании в перечистных операциях, вызванная тем, что повышение содержания железа в концентрате не превышает 0,2-1%. Это связано с высокой индукцией магнитного поля на поверхности барабана (0,12-0,2 Тл) и на дне ванны (0,05-0,065 Тл), что не позволяет получить часть готового концентрата перед последней стадией измельчения в связи с низким приростом содержания железа в магнитном продукте.

Задачей предлагаемого изобретения является повышение содержания железа в концентрате перечистной операции магнитной сепарации и возможность получения части готового концентрата перед последней стадией измельчения.

Решение технического результата достигается тем, что в известном способе магнитной сепарации, включающем подачу исходной пульпы в зону воздействия неоднородного магнитного поля, извлечение магнитных зерен из движущейся пульпы в магнитный продукт и удаление немагнитных зерен и воды в немагнитный продукт, согласно изобретению пульпу под действием гравитационных и гидродинамических сил расслаивают по высоте на тонкозернистый и грубозернистый слои, при этом в магнитный продукт извлекают мелкие магнитные зерна из верхнего тонкозернистого слоя пульпы, а крупные магнитные зерна из нижнего грубозернистого слоя пульпы, находящиеся в зоне слабого магнитного поля, не извлекают и удаляют в немагнитный продукт.

Решение технического результата достигается также с помощью устройства для магнитной сепарации, включающего загрузочное устройство, немагнитный вращающийся барабана, внутри которого установлена неподвижная магнитная система, создающая на поверхности барабана магнитное поле, размещенный в ванне с щелью для разгрузки немагнитного продукта и лоток для разгрузки концентрата, согласно изобретению минимальное расстояние между рабочей поверхностью барабана и дном ванны равно величине, при которой магнитная индукция на дне ванны составляет не более 0,005 Тл. Минимальное расстояние между рабочей поверхностью барабана и дном ванны равно 0,10-0,15 м.

В результате увеличения расстояния между рабочей поверхностью барабана и дном ванны до 0,10-0,15 м возрастает глубина потока пульпы и снижается скорость движения пульпы, что способствует более быстрому осаждению на дно ванны крупных частиц. При этом твердые частицы, движущиеся в потоке воды за счет гидродинамических и гравитационных сил, частично разделяются по высоте потока по крупности. В верхних слоях пульпы (ближе к барабану) движутся более мелкие частицы. В нижних слоях пульпы (ближе к дну ванны и к щели для разгрузки немагнитного продукта) движутся более крупные частицы (сростки). Измельченные магнетитовые промпродукты характеризуются повышенным содержанием железа в более мелких частицах, что проиллюстрировано в табл.1. Таким образом, в верхних слоях пульпы (ближе к барабану) движутся более богатые частицы. В нижних слоях пульпы (ближе к дну ванны и к щели для разгрузки немагнитного продукта) движутся более бедные частицы (сростки).

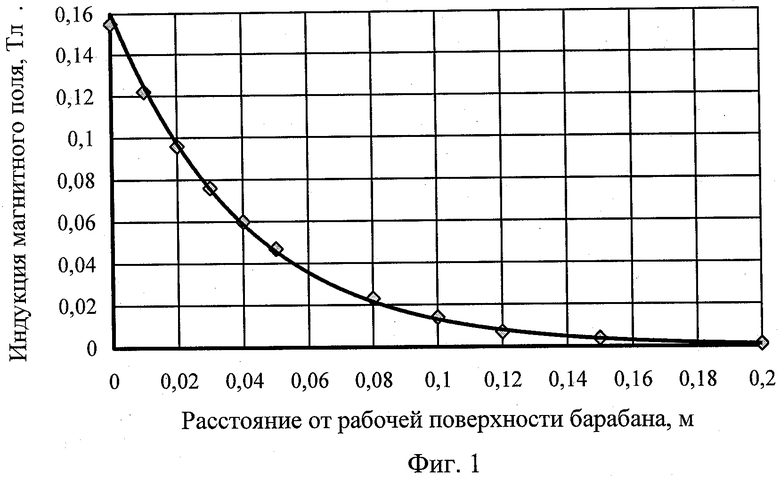

При индукции магнитного поля 0,005-0,007 Тл и менее частицы магнетита и сростки не извлекаются из потока пульпы и уходят в немагнитный продукт. Поэтому на дне ванны в нижних слоях пульпы, где движутся более крупные и более бедные частицы, индукция магнитного поля не должна превышать 0,005-0,007 Тл для непопадания этих частиц в магнитный продукт. На фиг.1 изображено изменение индукции магнитного поля промышленного сепаратора ПБМ-90/250 в зависимости от расстояния до рабочей поверхности барабана. Индукция магнитного поля на поверхности барабана для этого конкретного сепаратора равна 0,16 Тл. Индукция магнитного поля 0,005-0,007 Тл достигается при расстоянии от барабана 0,12-0,14 м, поэтому расстояние между рабочей поверхностью барабана и дном ванны такого сепаратора должно равняться 0,12-0,14 м.

Если сепаратор имеет барабан с индукцией магнитного поля на поверхности (В0) менее 0,16 Тл, то расстояние между рабочей поверхностью барабана и дном ванны следует уменьшать до 0,1 м для обеспечения индукции на дне ванны не более 0,005-0,007 Тл. Уменьшать расстояние менее 0,1 м не следует, так как нарушится расслоение пульпы высоте потока по крупности. При В0>0,16 Тл (до 0,18-0,2 Тл) расстояние между рабочей поверхностью барабана и дном ванны следует увеличить до 0,15 м для обеспечения индукции на дне ванны не более 0,005-0,007 Тл.

Таким образом, увеличение расстояния между рабочей поверхностью барабана и дном ванны до 0,10-0,15 м позволяет частично осуществить разделение частиц по высоте потока пульпы по крупности. При этом в верхних слоях будут двигаться более мелкие и богатые частицы, которые за счет магнитного поля будут притягиваться к барабану и извлекаться в концентрат. В нижних слоях пульпы (по дну ванны) будут двигаться более крупные и бедные частицы, на которые будет действовать магнитное поле с индукцией менее 0,005-0,007 Тл. При такой низкой индукции крупные частицы не смогут притянуться к барабану, в результате чего они разгрузятся через щель ванны и попадут в немагнитный продукт.

При обзоре патентной и научно-технической литературы не обнаружены технические решения, обладающей данной совокупностью признаков, позволяющие повысить качество концентрата и осуществить возможность получения его части перед последней стадией измельчения.

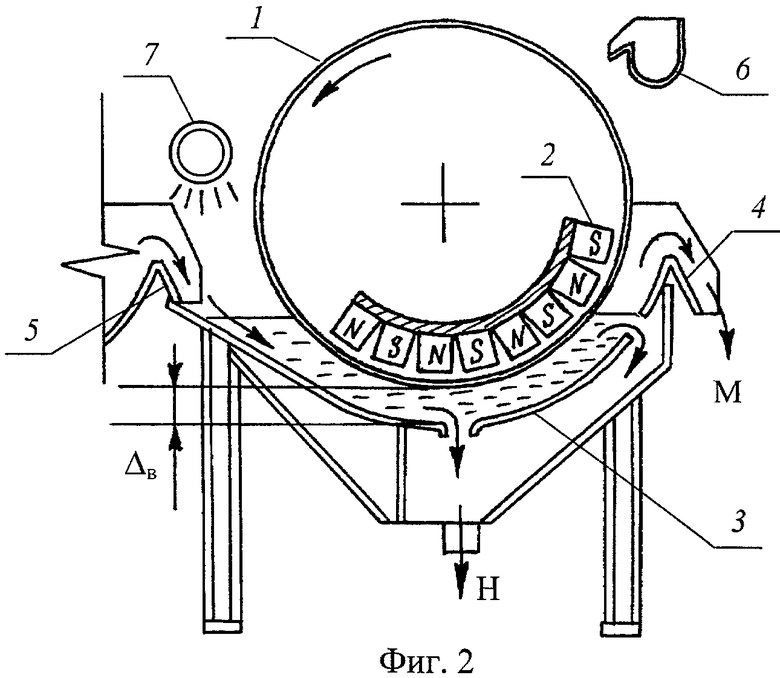

Сущность изобретения поясняется чертежом, приведенном на фиг.2, на котором изображена принципиальная схема устройства.

Устройство для магнитной сепарации состоит из немагнитного барабана 1, внутри которого установлена неподвижная магнитная система 2, создающая на поверхности барабана магнитное поле, ванны 3 с щелью для разгрузки немагнитного продукта, лотка 4 для разгрузки концентрата. Для подачи исходной пульпы в сепаратор используется загрузочное устройство в виде отдельного приемного короба или концентратного лотка 5 сепаратора первой операции. Для лучшей разгрузки концентрата на лоток 4 подается вода из брызгала 6. Для подачи дополнительной воды в ванну сепаратора применяется брызгало 7. Для расслоения пульпы на верхний тонкозернистый слой и на нижний грубозернистый слой и для невозможности извлечения более крупных частиц со дна ванны из нижнего слоя пульпы расстояние между рабочей поверхностью барабана и дном ванны Δв увеличено с 0,03-0,06 до 0,10-0,15 м.

Способ магнитной сепарации осуществляют с помощью устройства следующим образом.

Исходный материал в виде пульпы подают по концентрационному лотку 5 сепаратора (стандартного сепаратора-прототипа) основной операции в ванну 3 сепаратора перечистной операции под вращающийся барабан 1. Расстояние между рабочей поверхностью барабана и дном ванны составляет 0,10-0,15 м. В ванне сепаратора пульпу под действием гравитационных и гидродинамических сил расслаивают по высоте на тонкозернистый и грубозернистый слои. При этом в верхних слоях пульпы движутся более мелкие и богатые частицы, а в нижних слоях пульпы (по дну ванны) движутся более крупные и бедные частицы. Для поддержания постоянного уровня пульпы в ванне в нее подают дополнительную воду из брызгала 7.

Более мелкие и богатые частицы под действием магнитного поля, создаваемого магнитной системой 2, извлекают только из верхнего слоя пульпы. При этом более мелкие и богатые частицы притягиваются к вращающемуся барабану 1 и транспортируются им до места окончания магнитной системы, где мелкие и богатые частицы отрываются от барабана и попадают на концентрационный лоток 4. Для лучшей разгрузки концентрата на барабан 1 и концентрационный лоток 4 подают дополнительную воду из брызгала 6. Более крупные и бедные частицы, движущиеся в нижнем грубозернистом слое пульпы по дну ванны 3 и находящиеся в зоне низкой индукции магнитного поля, не превышающего 0,005-0,007 Тл, не притягиваются к барабану 1. В дальнейшем более крупные и бедные частицы удаляют в немагнитный продукт из ванны 3 через щель.

Таким образом, в концентрат попадают преимущественно более мелкие и богатые частицы, что позволяет увеличить содержание железа в концентрате перечистной операции магнитной сепарации и получить часть готового концентрата перед последней стадией измельчения.

Промышленные испытания способа магнитной сепарации и устройства для его осуществления проведены в условиях обогатительной фабрики Качканарского ГОКа.

Новый магнитный сепаратор, реализующий способ разделения, был установлен в перечистной операции третьей стадии мокрой магнитной сепарации. Его питанием являлся магнитный продукт сепаратора ПБМ-ПП-90/250 установленного в основной операции MMC-III. Магнитный продукт нового сепаратора являлся готовым концентратом. Немагнитный продукт не являлся отвальными хвостами, в нем содержалось 55-58% Fe. Поэтому немагнитный продукт направлялся в третью стадию измельчения и последующего обогащения для получения остальной части концентрата. При этом были сокращены затраты на третью стадию измельчения. Изменение расстояния между рабочей поверхностью барабана и дном ванны осуществлялось путем установки пластин между рамой сепаратора и подшипниковыми узлами барабана.

В табл.2 приведены результаты обогащения по новому способу магнитной сепарации в новом сепараторе при разном расстоянии между рабочей поверхностью барабана и дном ванны.

Использование стандартного способа магнитной сепарации и стандартного сепаратора в перечистной операции (прототипа) позволило увеличить содержание железа в магнитном продукте на 0,5% (с 58,6 до 59,1%). При расстоянии между рабочей поверхностью барабана и дном ванны Δв=0,1 м содержание железа в магнитном продукте увеличилось на 1,1% (с 58,4 до 59,5%). Готовый концентрат с содержанием железа не менее 61% получен при Δв=0,12-0,14 м при его выходе 15,4-20,8%. Дальнейшее увеличение расстояния между рабочей поверхностью барабана и дном ванны до 0,16 м привело к значительному снижению выхода магнитного продукта (до 4,2%) и к снижению содержания железа в нем (до 60,4%).

Результаты опытов показали, что использование в перечистной операции предлагаемого способа магнитной сепарации и магнитного сепаратора позволяет по сравнению с прототипом повысить содержание железа в магнитном продукте на 2,2-2,5% (61,3-61,6% против 59,1%) и получить часть готового концентрата (15,4-20,8%) перед последней стадией измельчения и обогащения. При этом за счет уменьшения на 15,4-20,8% количества продукта, поступающего в третью стадию измельчения и обогащения, снижаются затраты на переработку железной руды.

Источники информации

1. Ломовцев Л.А., Нестерова Н.А., Дробченко Л.А. Магнитное обогащение сильномагнитных руд. М., Недра, 1979, с.191.

2. Егоров В.Л. Магнитные, электрические и специальные методы обогащения руд. М.: Недра, 1977, с.40-41.

3. Кармазин В.В., Кармазин В.И. Магнитные, электрические и специальные методы обогащения полезных ископаемых: Учебник. В 2 т. - М.: Изд-во МГГУ, 2005. - Т.1: Магнитные и электрические методы обогащения полезных ископаемых, с.505-511.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩЕЙ ПЫЛИ | 2024 |

|

RU2839518C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ РУД | 2016 |

|

RU2632788C1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ РУД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2554622C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ И МАГНИТНЫЙ СЕПАРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2345840C2 |

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

| Магнитный сепаратор на постоянных магнитах для мокрого обогащения слабомагнитных материалов | 2018 |

|

RU2700135C1 |

| Способ обогащения полевошпатовых руд | 2023 |

|

RU2812970C1 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288039C2 |

Изобретение относится к области магнитной сепарации магнитсодержащих продуктов и может быть использовано в горнорудной и металлургической промышленности. Способ магнитной сепарации включает подачу исходной пульпы в зону воздействия неоднородного магнитного поля, извлечение магнитных зерен из движущейся пульпы в магнитный продукт и удаление немагнитных зерен и воды в немагнитный продукт. Пульпу под действием гравитационных и гидродинамических сил расслаивают по высоте на тонкозернистый и грубозернистый слои, при этом в магнитный продукт извлекают мелкие магнитные зерна из верхнего тонкозернистого слоя пульпы, а крупные магнитные зерна из нижнего грубозернистого слоя пульпы, находящиеся в зоне слабого магнитного поля, не извлекают и удаляют в немагнитный продукт. Изобретение позволяет повысить качество концентрата. 2 н. и 1 з.п. ф-лы, 2 табл., 2 ил.

1. Способ магнитной сепарации, включающий подачу исходной пульпы в зону воздействия неоднородного магнитного поля, извлечение магнитных зерен из движущейся пульпы в магнитный продукт и удаление немагнитных зерен и воды в немагнитный продукт, отличающийся тем, что пульпу под действием гравитационных и гидродинамических сил расслаивают по высоте на тонкозернистый и грубозернистый слои, при этом в магнитный продукт извлекают мелкие магнитные зерна из верхнего тонкозернистого слоя пульпы, а крупные магнитные зерна из нижнего грубозернистого слоя пульпы, находящиеся в зоне слабого магнитного поля, не извлекают и удаляют в немагнитный продукт.

2. Устройство для магнитной сепарации, включающее загрузочное устройство, немагнитный вращающийся барабан, внутри которого установлена неподвижная магнитная система, создающая на поверхности барабана магнитное поле, размещенный в ванне с щелью для разгрузки немагнитного продукта, и лоток для разгрузки концентрата, отличающееся тем, что минимальное расстояние между рабочей поверхностью барабана и дном ванны равно величине, при которой магнитная индукция на дне ванны составляет не более 0,005 Тл.

3. Устройство по п.2, отличающееся тем, что минимальное расстояние между рабочей поверхностью барабана и дном ванны равно 0,1-0,15 м.

| Магнитный сепаратор | 1984 |

|

SU1169747A2 |

| Магнитный сепаратор | 1981 |

|

SU988340A2 |

| МАГНИТНЫЙ ГИДРОСЕПАРАТОР | 2001 |

|

RU2185247C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2038160C1 |

| Мембрана для диализа | 1947 |

|

SU72644A1 |

| МАГНИТНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1992 |

|

RU2060829C1 |

| GB 1352874 A, 08.05.1974. | |||

Авторы

Даты

2013-09-20—Публикация

2010-12-27—Подача