Изобретение относится к машиностроению, в частности к индукционно-металлургическим способам упрочнения поверхностей рельса, колеса, буферных тарелей и других деталей и узлов, работающих в условиях упруго-пластических деформаций, выдерживающих контактные давления до 5000 кгс/см2.

Известен способ восстановления поверхности катания колес (см. книгу Богданов А. Ф., Чурсин В.Г. "Эксплуатация и ремонт колесных пар вагонов", М.: Транспорт, 1985, с. 182), заключающийся в том, что верхние слои металла поверхности катания колес подвергают многоступенчатому отжигу путем непрерывно-последовательного нагрева их токами высокой частоты перед обтачиванием.

Недостатком способа является то, что он не решает вопросы контактной прочности колес, которые возникают по мере износа колеса рельса. В зоне контакта колесо-рельс возникают контактные нагрузки до 3,8 тыс.кГ/см2 и глубиной проникновения импульса удара (колесо-рельс) 4 мм - мах.

Таким образом, в местах постоянного контакта колеса и рельса возникают контактные напряжения, превышающие предел текучести рельсовой стали, что постоянно является причиной появления трещин и повышенного износа гребня и колеса.

За прототип выбран способ упрочнения изнашиваемых поверхностей рельса и колеса (см. патент RU N 2080231, кл. B 23 P 6/00, B 23 K 13/00, 9/04, Б. 15, 1997), заключающийся в том, что на сопрягающихся поверхностях колеса и рельса нарезают две овальные канавки, расположенные на удалении от касательной центральной части реборды колеса и головки рельса в зависимости от их типоразмеров, при этом канавки заполняют расплавленным металлом методом ИМС (индукционно-металлургический способ), а их размерность должна быть в постоянном отношении

c/b = 3,3,

где c - ширина канавки, b - глубина канавки.

Однако, недостатком известной технологии является то, что ее используют при восстановлении деталей с деформированными структурами в глубину не более 2 мм.

В эксплуатации установлены случаи, когда глубина слоя металла с пластически деформированными зернами достигает 5 мм, что вызывает выкрашивание крупных фрагментов деформированного металла. В связи с этим в технологии ИМС актуален вопрос прогревания дна наплавки, который связан с зазором индуктор-деталь, уменьшая зазор - увеличиваем интенсивность нагрева, но одновременно вызываем перегрев краев канавки, а дно канавки из-за большого расстояния выше 3. . . 4 мм будет не догреваться, поэтому в канавке не получим равномерно расплавленной ванны. Коэффициенты линейного расширения основного металла и наплавляемого будут иметь принципиально различные значения, что вызовет остаточные напряжения, приводящие к образованию трещин в сплаве, которые могут привести к разрушению основного металла при динамических нагрузках.

Задача изобретения - повысить качество наплавки изделий, работающих в условиях упруго-пластических деформаций, выдерживая контактные давления до 5000 кгс/см2.

Поставленная задача достигается тем, что в известном способе индукционной наплавки, включающем выполнение на сопряженных поверхностях изделий канавок и дозированное заполнение их шихтой с последующим ее расплавлением индуктором, дополнительно осуществляют локальный подвод тепла в зону дна канавки посредством введения сварочной дуги, которую размещают между ветвями индуктора на расстоянии 15-25 мм от торцевой кромки внутри петли индуктора, причем последний размещают вдоль канавки с зазором 2 - 3 мм от изделия и одновременно двумя источниками тепла проплавляют канавку на глубину более 4 мм, сближая при этом коэффициенты линейного расширения основного металла и наплавленного сплава, при этом используют наплавочный материал с коэффициентом линейного расширения, большим, чем у основного металла.

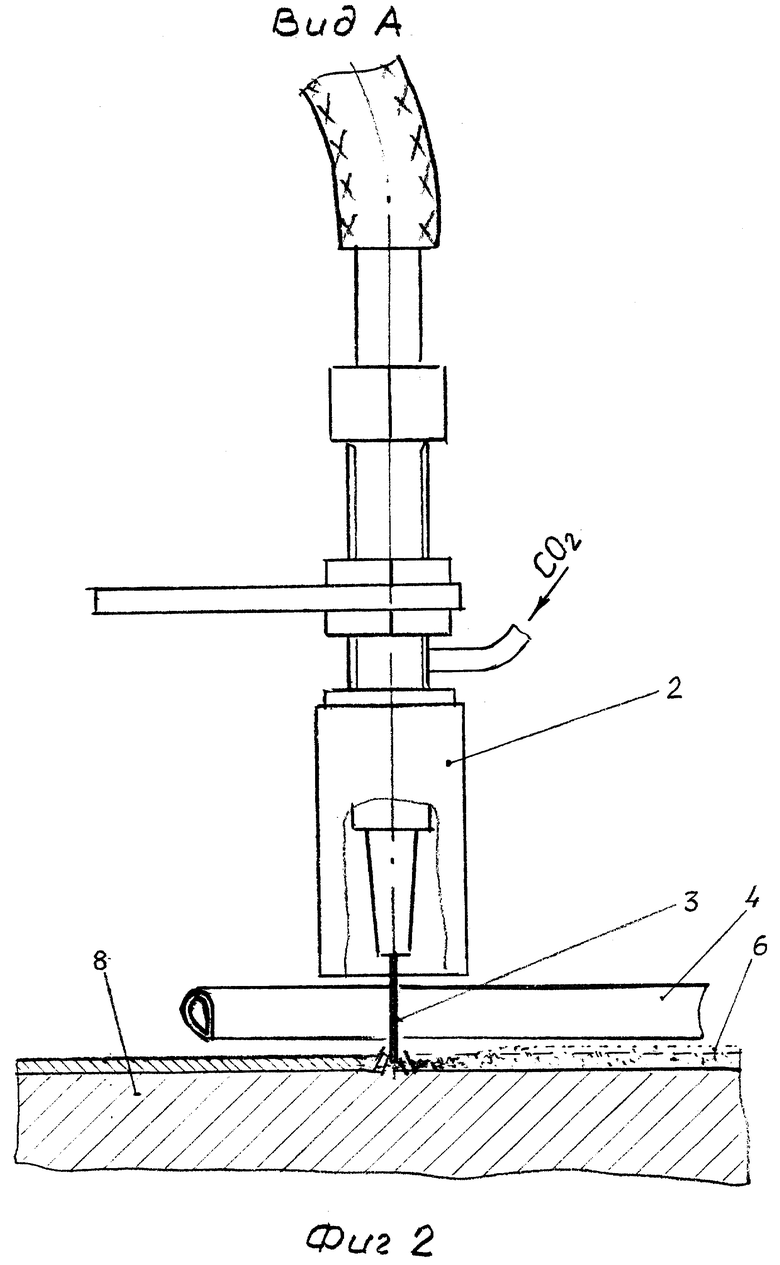

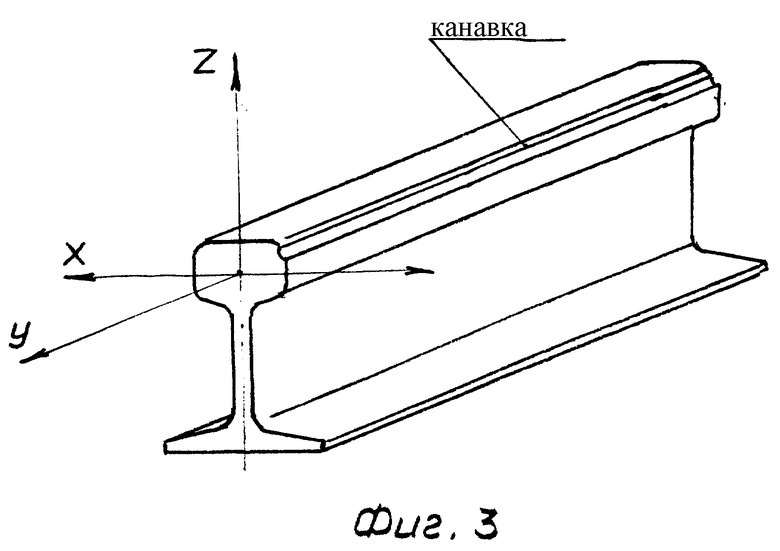

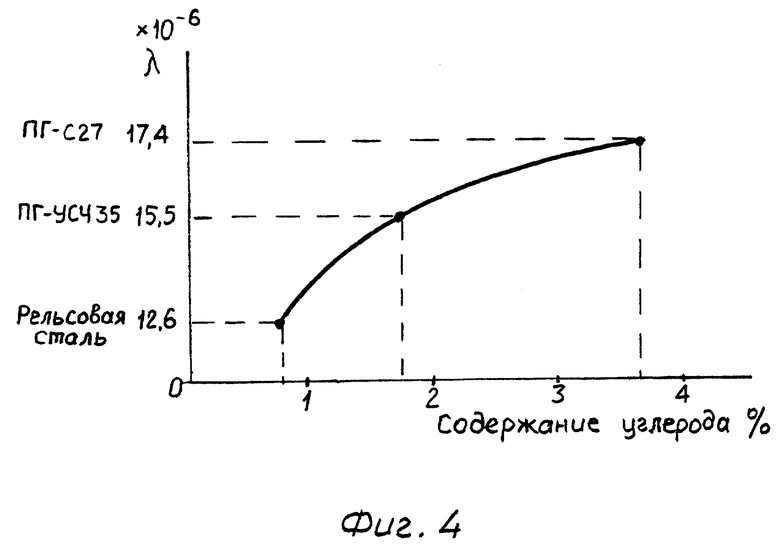

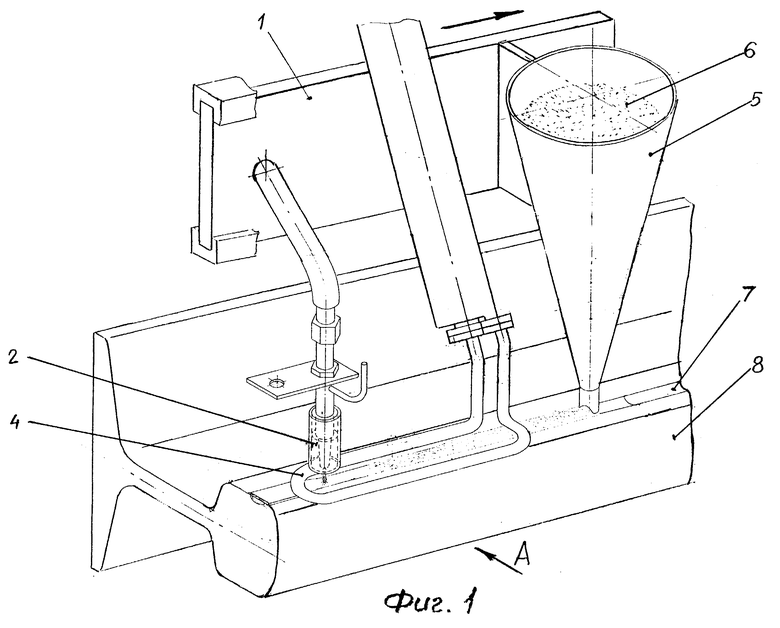

Сущность предложенного способа поясняется чертежами, где на

фиг. 1 изображена схема установки, позволяющая реализацию предложенного способа;

фиг. 2 - вид A фиг. 1;

фиг. 3 - схема возможных отклонений рельса по оси X и Y;

фиг. 4 - график сближения коэффициентов линейного расширения.

Устройство для реализации способа (см. фиг. 1, 2) состоит из платформы 1, на которой закреплены: сварочная головка 2 для автоматической дуговой наплавки специальным электродом 3, индуктор 4 для индукционно-металлургического способа наплавки и дозатор 5 наплавочной шихты 6. При этом сварочная головка установлена на расстоянии 15-25 мм от торцовой кромки внутри петли индуктора, а последний располагают вдоль канавки 7 с зазором 2-3 мм от изделия 8.

Предлагаемый способ реализуется следующим образом.

Деформированные слои сопрягаемых поверхностей колеса и рельса достигают в глубину более 4 мм. На глубине 5 мм наблюдается пластическое деформирование зерен металла, что вызывает изнашивание поверхностей деталей, их выкрашивание. Для преодоления глубины пластической деформации необходимо довести глубину проплавления канавки более 3...5 мм. Провести нагрев до одновременного расплавления такой глубины сложно без перегрева кромок канавки. Поэтому необходим дополнительный источник тепла и добавление металла типа XM (сварочная проволока).

Для производства наплавки в канавку 7, глубиной 4...5 мм, совмещают в процессе наплавки энергию электродуговой сварки и индукционной наплавки. При этом, например, длинномерное изделие, рельс 8 (см. фиг. 1), с нарезанной металлорежущим инструментом канавкой, устанавливают на специальный наплавочный стан (на чертеже не показан). Подводят платформу 1 к заходной части рельса 8 и перемещают ее вдоль канавки 7, строго привязывая к возможным неровностям со стороны нерабочей грани головки рельса и подошвы по оси Y, таким образом (см. фиг. 3), что нарезанная канавка и наплавка в канавку будут строго следовать одним и тем же отклонениям.

При перемещении платформы 1 индуктор размещают на расстоянии 2 - 3 мм от изделия, затем дозатор 5 засыпает в канавку 7 наплавочную шихту 6 заданной величины с учетом усадки ее после расплавления. На дно канавки 7 наводят электрод 3 сварочной головки 2 и включают подачу газа (см. фиг. 2). Включают источник питания ЭДС и ВЧ генератора.

Процесс наплавки осуществляют следующим образом:

- на участке перед дуговой горелкой шихта расплавляется. Затем включают подачу сварочной проволоки и зажигается дуга, которая прогревает дно и нижнюю часть канавки до необходимой температуры;

- осуществляя при этом разбавление жидкой ванны железом из сварочной проволоки и перегревая жидкий металл ванны, обеспечивается качественное сплавление основного и наплавляемого металлов по всему профилю канавки. При этом жидкий металл ванны полученный ЭДС перемешивается со сплавом, полученным в результате расплавления шихты ИМС.

Таким образом, железо, введенное сварочной проволокой, снижает уровень легирования наплавочного сплава, уменьшая содержание C, Cr, Mn, Ni, что обеспечивает сближение коэффициентов линейного расширения наплавляемой стали и наносимого сплава (коэффициент линейного расширения углеродистой стали λ = 12,0•10-6 и наносимого сплава ПГ-УСЧ-35 λ = 15,5•10-6) (см. фиг. 4). Кроме того, экспериментально установлено, что введение в сплав ПГ-УСЧ-35 до 50% железа снижает разницу в коэффициентах линейного расширения без понижения динамических свойств сплава. Электрическая дуга, возбуждаемая между сварочной проволокой и жидким металлом, образовавшимся в результате расплавления шихты индукционным полем, способствует повышению температуры дна канавки и обеспечивает стабильное сплавление наплавляемого сплава с основным металлом.

Шлакоотделение полученного сплава происходит автоматически. Наплавку ведут в помещении без сквозняков при температуре окружающей среды не ниже 18oC. После наплавки ИМС и ЭДС деталь помещают в камеру нормализации и после остывания производят механическую обработку в размер изделия. Далее деталь дефектоскопируют и клеймят.

Пример.

За образцы выбраны отрезки рельс P 65 длиной 790 мм с боковой изношенной поверхностью - пластическое деформирование зерен достигало 5 мм по глубине.

На головке рельса, посредством фрезы выполнили канавку глубиной 4 мм и шириной 8 мм. Канавку засыпали: наплавочной шихтой ПГ-УСЧ-35 (60 - 70%),

сплавом - Х20Н8 (20 - 10%), флюсом - П-1,5М (20%).

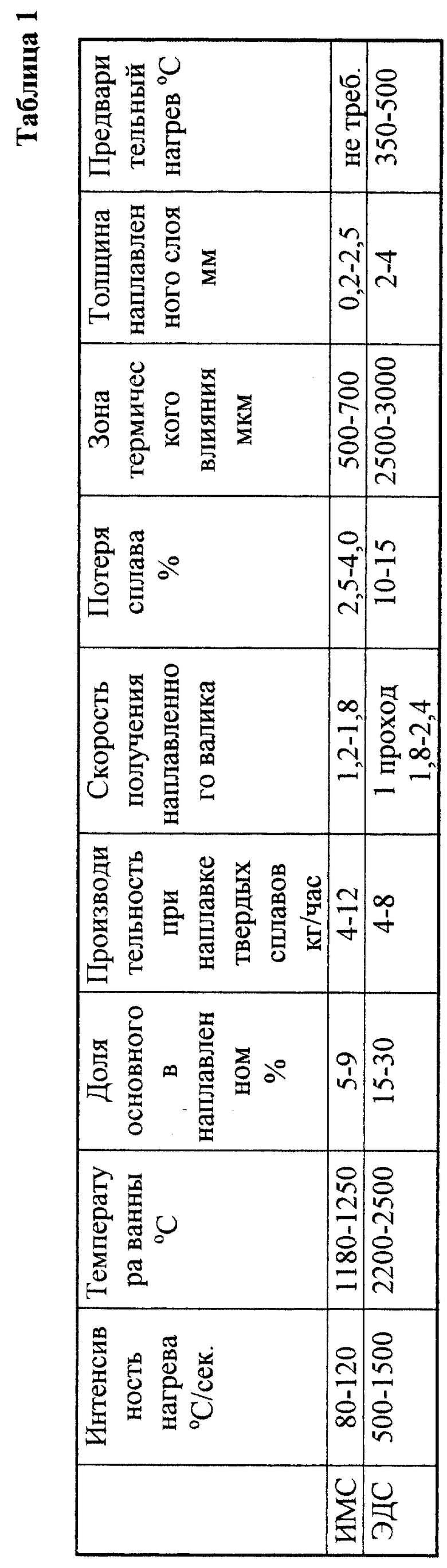

Технологические режимы наплавки сведены в таблицу 1.

Проводим наплавку, при которой, совмещая источник энергии электродуговой сварки и индукционно-металлургической наплавки, одновременно проводим процедуру наплавки дна канавки сварочной проволокой ХМ и доплавляем канавку шихтой ПГ-УСЧ-35 на глубине 2 - 3 мм, не перегревая кромки канавки и не создавая концентрации тепловложений в зоне основного металла и наплавленного.

Металлографический анализ показал:

- получен упругопластический защитный слой металла, выдерживающий контактные давления до 5000 кгс/см2 без видимой пластической деформации на глубину более 4 мм;

- коэффициент линейного расширения наплавленного и основного металла находится в пределах λ = 12-13,2•10-6;

- благодаря индукционной наплавке зона вплавления материала имеет более мягкие черты термического влияния в основном металле и меньше концентрирует остаточные напряжения, повышая трещиностойкость зоны наплавки и основного металла.

Использование предлагаемого изобретения позволяет путем введения дополнительного тепла в зону наплавки упрочнять и восстанавливать поверхности изделий, в частности железнодорожного транспорта, а именно: головки рельс и гребни колес, работающих в условиях упругопластических деформаций, выдерживая контактные давления до 5000 кгс/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154563C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133661C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2214322C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

Способ может быть использован при упрочнении поверхностей рельса, колеса, буферных тарелей и других деталей и узлов, работающих в условиях упругопластических деформаций, выдерживающих контактные давления до 5000 кгс/см2. Дополнительно осуществляют локальный подвод тепла в зону дна канавки посредством сварочной дуги. Дугу располагают между ветвями индуктора на расстоянии 15-25 мм от торцевой кромки внутри петли индуктора, Индуктор размещают вдоль канавки с зазором 2-3 мм от изделия. Одновременно двумя источниками тепла проплавляют канавку на глубину более 4 мм. Используют наплавочный материал с коэффициентом линейного расширения, большим, чем у основного металла. За счет снижения разницы коэффициентов линейного расширения основного и наплавленного металла обеспечивают повышение качества наплавки. 1 табл., 4 ил.

Способ индукционной наплавки, включающий выполнение на сопрягаемых поверхностях канавок, дозированное заполнение их шихтой с последующим ее расплавлением индуктором, отличающийся тем, что используют наплавочный материал с коэффициентом линейного расширения, большим, чем у основного металла, индуктор в виде петли размещают вдоль канавки с зазором 2 - 3 мм от изделия, дополнительно осуществляют локальный подвод тепла в зону канавки посредством воздействия сварочной дугой плавящегося электрода, которую располагают между ветвями индуктора на расстоянии 15 - 25 мм от торцовой кромки внутри петли индуктора, с обеспечением снижения разницы коэффициентов линейного расширения основного и наплавленного металла, при этом проплавляют канавку одновременно двумя источниками тепла на глубину более 4 мм.

| СПОСОБ УПРОЧНЕНИЯ ИЗНАШИВАЕМЫХ ПОВЕРХНОСТЕЙ РЕЛЬСА И КОЛЕСА | 1994 |

|

RU2080231C1 |

| Способ индукционной наплавки | 1987 |

|

SU1461607A1 |

| Способ наплавки | 1988 |

|

SU1516279A1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1995 |

|

RU2078660C1 |

| US 3652361, 28.03.1972. | |||

Авторы

Даты

2000-08-20—Публикация

1999-05-12—Подача