Изобретение относится к сварочному про изводству и может Сыть применено для инаукционной наплавк: твердыми сплавами, на пример, деталей машин, работающих в усло виях абразивного износа. 1-{зввсгна лпхта для индукционной наплав , содержащая следующие компоненты. Твердый сплав сормайт 82 - 88 Борный ангидрид5,2-11,1 Бура5 5,-4 Силикокальций1,3-1,8 Однако при наплавке известной шихтой происходит выгорание углерода я легируюших элементов и чрезмерное разбавление наплавленного металла металлом основы, что приводит к развитию в наплавленном металле структурных зон, обладающих пониженными механическими свойствами. В результате этого снижается износостойкост и срок службы наплавленных деталей. Известна щихта для наплавки 2, содержгшаг следующие компоненты, вес.%. Флюс AH 34iТверды; сплав сормайт Борный ангидрид Силикокальций Известная шихта также не соеспеч;;вает необходимую изяососгойкосгъ. ;an.inrjaeHK:vго кегалла, С целью повышения твердост ; и 1 зног-.стойкости наплавленного металла ихта дополнительно содер а1Т карбид бо. три следующем соотношении компоне1;т-; ;;, г-.ес. ; Твердь й сплав11 - i,5 Борный ангидрид5.2- 11,1 Бура5 - 5,4 Силикокальций1,5- 1,8 Карбид бора0,5- 5 Для получения итхгы готовят трт: смеси игтгредиентов, содержащие copMain. борный ангидрид, буру, снлшчокальций, ог,:;чающиеся друг от друга содержание.-} карбида бора, равным Б каждой смеси последовательно, вес.%; 0,5; 3,0; 5,0,

Каждую смесь тщательно перемешивают, наносят на поверхность деталей и наплавляют на деталь при индукционном нагреве.

Дальнейшее повышение содержания карбида бора является нецелесообразным, так как при этом существенно увеличивается время наплавки и ухудшается качество наплавки .

За счет добавки карбида бора наплавпенный слой дополнительно легируется бором, что способствует отбелу сплава и сопровождается увеличением в сплаве избыточных карбоборидных фаз и повышением твердоетиБолее высокая твердость наплавленного слоя повышает его износостойкость и срок службы наплавленных деталей.

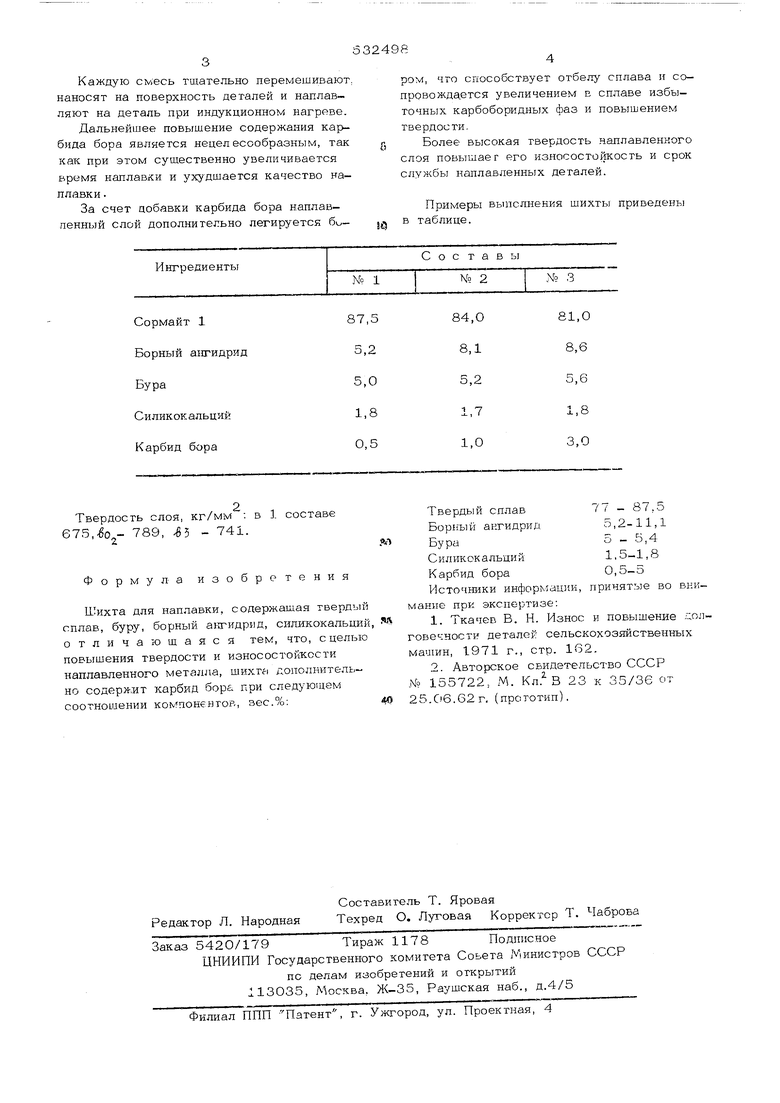

Примеры выполнения шихты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Состав шихты для наплавки | 1976 |

|

SU583898A1 |

| ШИХТА ДЛЯ НАПЛАВКИ | 1997 |

|

RU2123921C1 |

| Шихта для индукционной наплавки | 1975 |

|

SU558767A1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 1998 |

|

RU2147980C1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| Электрод для износостойкой электродуговой наплавки | 2021 |

|

RU2769682C1 |

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2014 |

|

RU2581698C1 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

Сормайт 1 Борный ангидрид Бура

Силикокальций Карбид бора

Твердость слоя, кг/мм ; в 1 составе

675,0,- 789, 5 - 741.

Формула изобретения

Шихта для наплавки, содержащая твердый сплав, буру, борный ангидрид, силикокапьций, отличающаяся тем, что, с целью повышения твердости и износостойкости наппавленного металла, шихте дополнительно содержит карбид боре, при следующем соотношении компонентов, зес.%;40

7,5

84,0

81,0 5,2 8,1 8,6 ,0 5,2 5,6 1,8 1,7 1,8 0,5 1,0 3,0

77 - 87,5

Твердый сплав

5,2-11,1 Борный ангидрид

5-5,4 Бура

1,5-1,8

Силикокальций

0,5-5 Карбид бора Источники информации принятые во мание при экспертизе:

Авторы

Даты

1976-10-25—Публикация

1975-09-01—Подача