Изобретение относится к способам получения производных целлюлозы, а именно к способам получения азотсодержащих гетероциклических производных, которые используют, в том числе, как биологически активные соединения (Роговин З. А. , Гальбрайх Л.С. Химические превращения и модификация целлюлозы. М.: Химия, 1979 г., 206 с.).

Известен способ синтеза 2,3-ди-(5-азино-1,2,4-триазол)- целлюлозы (А.с. НРБ N24468 (1978) 2,3-Ди-(5-азино- 1,2,4-триазол)-целлюлоза и метод за получаванетой//Д. Г. Димитров, К.Д.Димов, Б.А. Димитров.- РЖХим., 1982 - 50 92 П), в основу которого положено взаимодействие ДАЦ с азотистыми гетероциклическими аминами. ДАЦ получали периодатным окислением порошковой целлюлозы.

Известен способ синтеза 2,3-диазиндифенан-тролинцеллюлозы, взятый в качестве прототипа (А.с. НРБ N24123 (1978) 2,3-Диазиндифенатролинцеллюлоза и метод за получаванетой//Д. Г.Димитров.- РЖХим., 1982 -6 т. 56 П). В основу этого способа положено окисление порошковой целлюлозы периодатом натрия до диальдегидцеллюлозы (ДАЦ), а затем проведение реакции 5- амино-1,10-фенантролина с альдегидными группами окисленной целлюлозы.

Основным недостатком способа является использование в качестве основного реагента ДАЦ, синтез которой требует использование периодата натрия - дорогого и токсичного соединения.

Задачей настоящего изобретения является разработка способа, который позволит упростить и удешевить технологию получения азотсодержащих гетероциклических производных целлюлозы (АГПЦ).

Синтез АГПЦ на основе реакции азида натрия с цианэтилцеллюлозой (ЦЭЦ), производство которой освоено в промышленности, а также оптимальные технологические параметры реакции: время - 1-2 ч, использование каталитических добавок - хлоридов лития и аммония, позволяют получить технический результат, находящийся в причинно-следственной связи с существенными признаками изобретения.

К существенным признакам изобретения относятся: получение АГПЦ на основе реакции цианэтилцеллюлозы с азидом натрия в течение 4-5 ч в присутствии добавок хлоридов лития или аммония.

АГПЦ получали следующим образцом. ЦЭЦ - опытно-промышленного производства ВНИИСС (г. Владимир), очищали из раствора ДМФА переосаждением в воду. Раствор предварительно фильтровали на крупнопористом стеклянном фильтре N 1. Осадок отмывали на фильтре дистиллированной водой, этанолом, диэтиловым эфиром, сушили при T=45-50oC до постоянной массы. Степень замещения (C3) по нитрильным группам, рассчитанная по данным элементного анализа на азот, составляла 2,4. Степень полимеризации, определенная вискозиметрией растворов в хлористом метилене с метанолом, при соотношении 9:1, составляла 550.

Азид натрия - марки Ч, ГОСТ 66-85. Содержание основного вещества - не менее 99%.

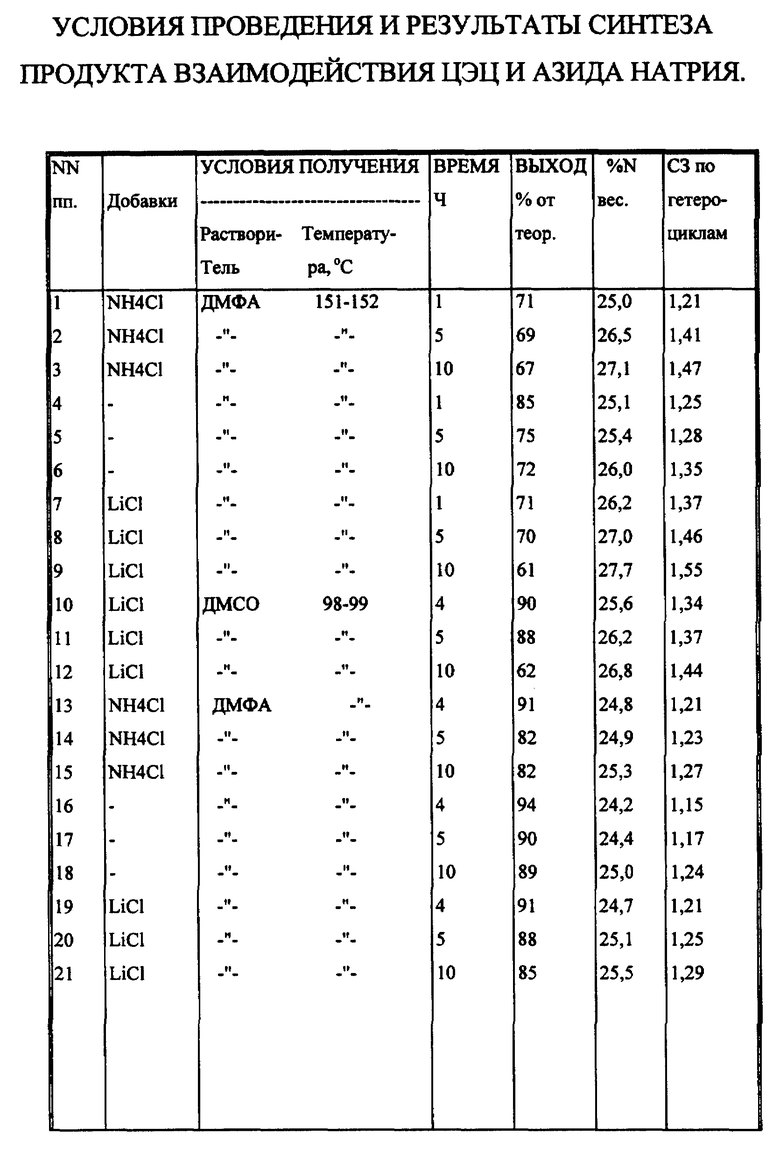

АГПЦ получали обработкой ЦЭЦ азидом натрия без и в присутствии хлоридов лития и аммония в растворах диметилформамида (ДМФА) и диметилсульфоксида (ДМСО). В качестве основных исходных компонентов для получения АГПЦ предлагаемым методом могут выступать любые цианпроизводные целлюлозы и азиды щелочных металлов. Выбор ЦЭЦ и азида натрия объясняется их доступностью для препаративного синтеза и возможностью промышленного освоения процесса. Азид натрия брали из расчета 3 моля на 1 моль цианогрупп ЦЭЦ, принимая во внимание степень замещения образцов ЦЭЦ. Раствор нагревали на песчаной бане при температуре кипения растворителя. Время проведения реакции: 1, 5 и 10 ч. Через 10 мин после начала кипения из растворов без добавок и с добавкой хлорида лития модифицированные образцы ЦЭЦ выпадали в осадок, который декантировали на стеклянном фильтре после окончания времени реакции. При использовании добавок хлористого аммония осадок не образовывался и после окончания времени реакции раствор выливали при перемешивании в 10-15-кратный объем дистиллированной воды, полученный продукт выпадал в осадок.

В следующей серии опытов реакцию проводили, несколько изменив условия - на водяной бане при 98-99oC и с механической мешалкой при интенсивном перемешивании реакционной массы в течение 4, 5 и 10 ч. В этом случае осадок выпадал через 3 ч с момента начала реакции.

После декантирования выпавший осадок тщательно отмывали дистиллированной водой до отрицательной реакции на азиды. Далее проводили экстракцию спиртом и эфиром в аппарате Сокслета. Полученный продукт сушили при комнатной температуре, затем при 40 - 45oC до постоянного веса. Выход и результаты анализов полученных соединений в зависимости от условий синтеза приведены в таблице.

Из таблицы видно, что использование добавок хлоридов лития и аммония увеличивают C3 полученных соединений. Оптимальное время реакции - 4-5 ч, так как дальнейшее увеличение времени реакции не приводит к существенному росту C3, но снижает выход конечного продукта.

Идентификацию структуры продуктов, полученных в результате проведенной реакции ЦЭЦ с азидом натрия, осуществляли на основании ИК-спектроскопии и элементного анализа.

Элементный анализ проводили на элементном анализаторе "Carlo Erba - 1106" по методике "Carlo Erba", обеспечивающей точность анализа на азот - +0,05%. ИК-спектры снимали на ИК-спектрографе "Specord-M80".

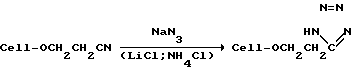

Полученное соединение на основании полученных данных элементного анализа и ИК-спектроскопии можно идентифицировать, как тетразол-5- этилцеллюлозу. При этом реакция протекает по следующей схеме:

где Cell - элементарное звено макромолекулы целлюлозы, а Cell - OCH2CH2CN - элементарное звено исходной цианэтилцеллюлозы.

Следует заметить, что приведенная схема несколько условна, т.к. при C3= 2,4, то есть в среднем 2,4 цианэтильные группы на одно элементарное звено, исходная цианэтилцеллюлоза может иметь как одно-, так и двух- и трехзамещенные звенья, а конечный продукт, в свою очередь, может содержать не только один, но также два и три гетероцикла на элементарное звено.

Пример 1.

В трехгорлой колбе, снабженной термометром и обратным холодильником с водяным охлаждением, загружали 200 мл ДМФА и растворяли в нем 5 г цианэтилцеллюлозы. Добавляли 3 г азида натрия и 1 г хлорида аммония. Колбу нагревали в песчаной бане при температуре кипения ДМФА - 151-152oC. Нагревание проводили в течение 1 ч. Получившийся продукт осаждали в холодной (T = 5-10oC) воде, отмывали после декантирования на фильтре большим количеством дистиллированной воды до отсутствия в ней следов азида натрия, затем отмывали спиртом и диэтиловым эфиром. Полученный продукт сушили при комнатной температуре, затем при 40 - 45oC до постоянного веса и анализировали (таблица, п. 1).

Пример 2.

В трехгорлой колбе, снабженной термометром и обратным холодильником с водяным охлаждением, загружали 200 мл ДМФА и растворяли в нем 5 г цианэтилцеллюлозы. Добавляли 3 г азида натрия и 1 г хлорида лития. Колбу нагревали в песчаной бане при температуре кипения ДМФА - 151-152oC. Нагревание проводили в течение 5 ч. Выпавший осадок отмывали после декантирования на фильтре большим количеством дистиллированной воды до отсутствия в ней следов азида натрия, затем отмывали спиртом и диэтиловым эфиром. Полученный продукт сушили при комнатной температуре, затем при 40 - 45oC до постоянного веса и анализировали (таблица, п.8).

Пример 3.

В трехгорлой колбе, снабженной термометром, обратным холодильником с водяным охлаждением и мешалкой, загружали 200 мл ДМСО и растворяли в нем 5 г цианэтилцеллюлозы. Добавляли 3 г азида натрия и 1 г хлорида лития. Колбу нагревали при T=98-99oC на водяной бане, реакционную массу интенсивно перемешивали. Нагревание проводили в течение 4 ч. Выпавший осадок отмывали после декантирования на фильтре большим количеством дистиллированной воды до отсутствия в ней следов азида натрия, затем отмывали спиртом и диэтиловым эфиром. Полученный продукт сушили при комнатной температуре, затем при 40 - 45oC до постоянного веса и анализировали (таблица, п.10).

Пример 4.

В трехгорлой колбе, снабженной термометром, обратным холодильником с водяным охлаждением и мешалкой, загружали 200 мл ДМФА и растворяли в нем 5 г цианэтилцеллюлозы. Добавляли 3 г азида натрия и 1 г хлорида аммония. Колбу нагревали при T=98-99oC на водяной бане, реакционную массу интенсивно перемешивали. Нагревание проводили в течение 4 ч. Выпавший осадок отмывали после декантирования на фильтре большим количеством дистиллированной воды до отсутствия в ней следов азида натрия, затем отмывали спиртом и диэтиловым эфиром. Полученный продукт сушили при комнатной температуре, затем при 40 - 45oC до постоянного веса и анализировали (таблица, п.13).

Пример 5.

В трехгорлой колбе, снабженной термометром, обратным холодильником с водяным охлаждением и мешалкой, загружали 200 мл ДМФА и растворяли в нем 5 г цианэтилцеллюлозы. Добавляли 3 г азида натрия и 1 г хлорида лития. Колбу нагревали при T=98-99oC на водяной бане, реакционную массу интенсивно перемешивали. Нагревание проводили в течение 10 ч. Выпавший осадок отмывали после декантирования на фильтре большим количеством дистиллированной воды до отсутствия в ней следов азида натрия, затем отмывали спиртом и диэтиловым эфиром. Полученный продукт сушили при комнатной температуре, затем при 40 - 45oC до постоянного веса и анализировали (таблица, п.21).

Как следует из представленных данных, синтез азотсодержащих гетероциклических производных целлюлозы на основе реакции цианэтилцеллюлозы и азида натрия позволяет получить АГПЦ в одну стадию, без предварительного окисления целлюлозы до ДАЦ и отказаться от применения токсичных и дорогих реактивов - периодатов, а использовать компоненты, производство которых освоено в промышленности. При этом оптимальное время проведения реакции - 4-5 ч, а применение добавок хлористого аммония и хлористого лития увеличивает C3 конечного продукта по гетероциклам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЗОМЕТИНОВЫХ ПРОИЗВОДНЫХ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2152402C1 |

| ВОДОРАСТВОРИМЫЕ КАРБОКСИМЕТИЛАЗОМЕТИНОВЫЕ ПРОИЗВОДНЫЕ ЦЕЛЛЮЛОЗЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2000 |

|

RU2169736C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВЫХ ПРОИЗВОДНЫХ САЛИЦИЛОВОЙ И АЦЕТИЛСАЛИЦИЛОВОЙ КИСЛОТ | 1996 |

|

RU2124498C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2000 |

|

RU2163945C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ РАДИОНУКЛИДОВ | 2000 |

|

RU2163505C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2147057C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2119986C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2178033C1 |

| СПОСОБ ОТБЕЛКИ МАТЕРИАЛОВ ИЛИ ПОЛУФАБРИКАТОВ, СОДЕРЖАЩИХ ЦЕЛЛЮЛОЗУ | 2000 |

|

RU2163946C1 |

| СПОСОБ ОТБЕЛКИ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2112822C1 |

Описывается способ получения азотсодержащих гетероциклических производных целлюлозы, включающий модификацию производного целлюлозы обработкой азотсодержащим соединением, промывку полученного продукта водой и сушку. В качестве исходного производного целлюлозы используют цианэтилцеллюлозу, а азотсодержащего соединения - азид натрия. Технический результат состоит в упрощении и удешевлении технологии получения азотсодержащих гетероциклических производных целлюлозы. 1 з.п. ф-лы, 1 табл.

| Станок для обрезки круглых сидений венских стульев и введения этих сидений в фальц ободков (царг) | 1931 |

|

SU24123A1 |

| ЭЛЕКТРИЧЕСКИЙ МУЗЫКАЛЬНЫЙ ИНСТРУМЕНТ | 1929 |

|

SU24468A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОПРОИЗВОДНЫХ ЦЕЛЛЮЛОЗЫ | 0 |

|

SU203665A1 |

Авторы

Даты

2000-04-27—Публикация

1997-12-02—Подача