Изобретение относится к области металлургии, а именно к производству жаропрочных сплавов на никелевой основе с применением отходов, и может быть использовано при получении шихтовых заготовок для использования их при литье, преимущественно, лопаток газотурбинных двигателей. Отходы, которые применяются в настоящее время при получении шихтовых заготовок, загрязнены примесями - газами (кислородом и азотом) и неметаллическими включениями (оксидами, нитридами, сульфидами и др.), и поэтому необходимо разработать специальные способы их рафинирования.

Известен способ получения сплавов на никелевой основе в электропечах, включающий введение в шихту металло-абразивных отходов, со скачиванием шлака в процессе плавления, в котором металлический расплав в конце окислительного периода перед скачиванием шлака перегревают на 150-250oС выше температуры плавления шихты и выдерживают при этой температуре 10-40 мин (1).

Недостатком известного способа является то, что процесс осуществляется на воздухе под окислительным шлаком, что вызывает окисление дорогостоящих легирующих компонентов, обладающих большим сродством к кислороду, например хрома, и приводит к их безвозвратным потерям при плавке.

Наиболее близким аналогом, взятым за прототип, является способ получения литейных жаропрочных сплавов на никелевой основе, включающий загрузку и расплавление шихтовых свежих материалов и отходов в вакууме, рафинирование, введение активных легирующих элементов и слив металла, в котором первоначально осуществляют загрузку и подплавление свежих шихтовых материалов, затем вводят отходы, рафинирование проводят в течение 10-20 мин при температуре, определяемой из уравнения: T=(1550-1570oC)+(20oС•0,1(K-10)), где К - количество используемых отходов, мас.%. Количество используемых отходов составляет до 80 мас.% от металлошихты. Раскисление перед сливом металла осуществляют редкоземельными металлами в количестве 0,01-0,05 мас.% шихты из свежих материалов (2).

Недостатком прототипа является то, что он позволяет использовать только до 80% отходов от массы металлошихты. В случае использования отходов в количестве 100 мас.% металлошихты температура рафинирования, рассчитанная по формуле прототипа, составляет 1730-1750oС. При таких высоких температурах расплав интенсивно взаимодействует с керамической футеровкой тигля и металл загрязняется неметаллическими включениями. Этому же способствует продолжительная выдержка расплава (10-20 мин) при такой высокой температуре. Повышенная загрязненность металла вызывает снижение его механических свойств.

Технической задачей предлагаемого изобретения является разработка способа получения литейных жаропрочных сплавов на никелевой основе, который позволяет использовать отходы в количестве 100 мас.% металлошихты без ухудшения чистоты металла по газам и неметаллическим включениям и без снижения его свойств.

Предложенная техническая задача достигается тем, что предложен способ получения литейных жаропрочных сплавов на никелевой основе, включающий загрузку и расплавление отходов литейного производства никелевых сплавов, рафинирование отходов в вакууме, введение РЗМ, в котором после расплавления отходов создают вакуум 3•10-2-10-3 мм рт. ст., повышают температуру расплава до 1500-1700oС и выдерживают при этой температуре 2-8 мин, после чего вводят РЗМ в количестве 0,015-0,20% от массы отходов. Количество используемых отходов составляет 100 мас.% металлошихты.

Авторами установлено, что создание вакуума 3•10-2-10-3 мм рт. ст. после расплавления отходов, выдержка расплава при 1500-1700oС в течение 2-8 мин, введение РЗМ в количестве 0,015-0,20% от массы отходов - все это позволяет использовать отходы, составляющие 100 мас.% металлошихты и получать литейный жаропрочный никелевый сплав без ухудшения его чистоты по газам и неметаллическим включениям и без снижения его механических свойств.

В качестве РЗМ могут быть использованы церий, иттрий, лантан, скандий как совместно, так и порознь.

Проведение рафинирования расплава в вакууме в диапазоне 3•10-2-10-3 мм рт. ст. и при температуре 1500-1700oС позволяет эффективно осуществить диссоциацию оксидных и нитридных включений, находящихся в расплаве. При вакууме более 3•10-2 мм рт. ст. процесс диссоциации включений протекает неполно и часть включений остается в расплаве, а при сверхвысоком вакууме менее 10-3 мм рт. ст. имеет место повышенный угар компонентов сплава - хрома, алюминия, никеля и др.

Проведение рафинирования при температуре менее 1500oС диссоциация оксидных и нитридных включений происходит только частично, поскольку оксиды и нитриды являются весьма термодинамически стойкими соединениями. Проведение рафинирования при температуре свыше 1700oС вызывает интенсивное взаимодействие расплава с керамической футеровкой тигля и загрязнение расплава включениями.

При выдержке расплава менее 2 мин рафинирование расплава происходит недостаточно полно, а при длительной выдержке расплава (более 8 мин) имеет место взаимодействие расплава с керамической футеровкой тигля.

При рафинировании расплава путем введения РЗМ происходит связывание серы в сульфиды и их удаление из расплава.

Введение РЗМ в количестве менее 0,015% не позволяет эффективно удалить серу из расплава. Введение РЗМ в количестве, превышающем 0,20%, не приводит к дополнительной десульфурации расплава; при этом в металле остается непрореагировавший РЗМ, который образует легкоплавкие эвтектики с никелем и поэтому понижаются жаропрочные свойства сплава.

Пример 1 осуществления способа.

По предлагаемому способу осуществляли переплав 100% отходов литейного жаропрочного сплава 1 системы Ni-Co-Cr-Al-Mo-W-Nb-Re-Ta-C. Всего было сделано 3 плавки. Плавки вели в вакуумной индукционной печи в тигле емкостью 20 кг. В тигель загрузили и расплавили отходы сплава; на первой плавке отходы рафинировали в вакууме 3•10-2 мм рт. ст. при температуре расплава 1500oС в течение 2 мин, после чего ввели вместе 0,010% церия и 0,005% иттрия от массы отходов.

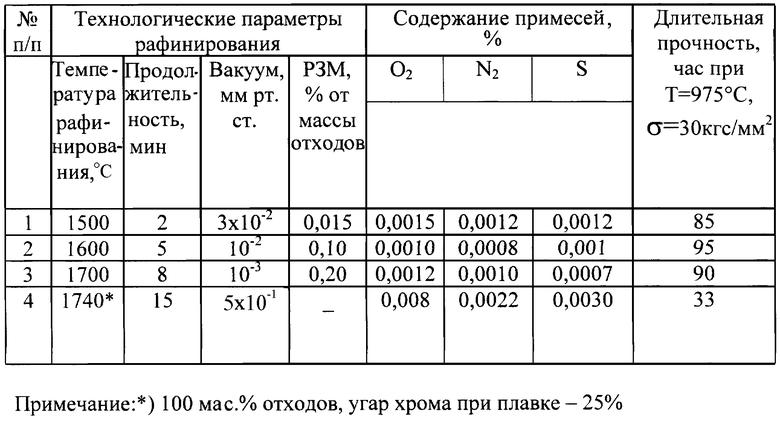

На следующих двух плавках после расплавления отходов создали вакуум 10-2 и 10-3 мм рт. ст. соответственно, затем провели рафинирование расплава при температурах соответственно 1600 и 1700oС в течение 5 и 8 мин, после чего ввели вместе 0,05% церия + 0,05% лантана и 0,10% церия + 0,10% иттрия от массы отходов. Технологические параметры плавок и полученные результаты по чистоте металла и по жаропрочным свойствам приведены в таблице. Там же приведены технологические параметры плавки по способу-прототипу и полученные результаты.

Из таблицы видно, что на плавках 1, 2, 3 получены низкие содержания в металле кислорода (0,0010-0,0015%), азота (0,0008-0,0012%) и серы (0,0007-0,0012%), а также высокие жаропрочные свойства (τ=85-95 ч при Т=975oС и σ=30 кгс/мм2).

В металле, выплавленном по способу прототипа (плавка 4), содержатся повышенные количества примесей кислорода, азота и серы; жаропрочные свойства сплава получены низкие (τ=33 ч при Т=975oС и σ=30 кгс/мм2).

Пример 2 осуществления способа.

По предлагаемому способу осуществили переплав 100% отходов литейного жаропрочного сплава 2 системы Ni-Co-Cr-Al-Nb-Ti-W-Mo-C. Плавку вели в вакуумной индукционной печи в тигле емкостью 20 кг. В тигель загрузили и расплавили отходы сплава, отходы рафинировали в вакууме 10-2 мм рт. ст. при температуре расплава 1600oС в течение 5 мин, после чего ввели вместе 0,05% лантана и 0,05% скандия от массы отходов. В готовом металле были получены низкие содержания кислорода (0,0008%), азота (0,001%) и серы (0,001%); жаропрочные свойства металла при Т=975oС и σ=23 кгс/мм2 получены τ=65-75 ч (при норме для данного сплава не менее 40 ч).

Пример 3 осуществления способа.

По предлагаемому способу осуществили переплав 100% отходов литейного жаропрочного сплава 3 системы Ni-Co-Cr-W-Mo-Al-Ti-Nb-Re. Плавку вели в вакуумной индукционной печи в тигле емкостью 20 кг. В тигель загрузили и расплавили отходы сплава, отходы рафинировали в вакууме 10-3 мм рт. ст. при температуре расплава 1700oС в течение 8 мин, после чего ввели вместе 0,05% церия, 0,05% лантана, 0,05% иттрия и 0,05% скандия от массы отходов. В готовом металле были получены низкие содержания кислорода (0,001%), азота (0,0007%) и серы (0,0008%); жаропрочные свойства металла при Т=1000oС и σ=25 кгс/мм2 получены τ=120-130 ч (при норме для данного сплава не менее 100 ч).

Использование изобретения позволяет получать кондиционные шихтовые заготовки из 100% отходов литейных жаропрочных сплавов на никелевой основе, при этом обеспечивается высокая чистота металла по примесям (кислороду, азоту и сере) и соответственно высокие свойства сплава.

За счет использования 100% отходов и экономии при этом свежих шихтовых материалов (никеля, кобальта, хрома и др.) понижается стоимость сплава по сравнению со способом-прототипом на 25-30%.

Литература

1. А. с. 357235.

2. П. РФ 1709738, БИ 8, 2000 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства безуглеродистых литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696625C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ (ВАРИАНТЫ) | 2013 |

|

RU2541330C1 |

| Способ производства жаропрочных сплавов на основе никеля (варианты) | 2017 |

|

RU2682266C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2392338C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2004 |

|

RU2274671C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРСПЛАВОВ НА ОСНОВЕ НИКЕЛЯ, ЛЕГИРОВАННЫХ РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2014 |

|

RU2572117C1 |

| Способ производства литейных жаропрочных сплавов на основе никеля | 2019 |

|

RU2696999C1 |

| СПОСОБ ВЫПЛАВКИ БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2007 |

|

RU2353688C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕЗУГЛЕРОДИСТЫХ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2002 |

|

RU2221067C1 |

Изобретение относится к области металлургии, конкретнее - к производству жаропрочных сплавов на никелевой основе с применением отходов. Рафинирование отходов литейного производства никелевых сплавов осуществляют в вакууме 3•10-2-10-3 мм рт. ст. при температуре расплава 1500-1700oС в течение 2-8 мин. РЗМ вводят в количестве 0,015-0,20% от массы отходов. В качестве РЗМ используют один или несколько элементов из группы церий, иттрий, лантан, скандий. Использование изобретения позволяет получать кондиционные шихтовые заготовки из 100% отходов литейных жаропрочных сплавов на никелевой основе, при этом обеспечивается высокая чистота металла по примесям: кислороду, азоту, сере и соответственно высокие свойства сплава. За счет использования 100% отходов и экономии при этом свежих шихтовых материалов понижается стоимость сплава на 25-30%. 2 з.п. ф-лы, 1 табл.

| SU 1709738 A1, 20.03.2000 | |||

| СПОСОБ ПРОИЗВОДСТВА ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1993 |

|

RU2035521C1 |

| RU 94005993 A1, 20.10.1992 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА, СОДЕРЖАЩИХ НИКЕЛЬ | 1999 |

|

RU2154681C1 |

| СПОСОБ ВЫПЛАВКИ ШИХТОВОЙ БОЛВАНКИ | 0 |

|

SU357235A1 |

| US 3741754, 26.06.1973 | |||

| КВАДРАТУРНЫЙ УСИЛИТЕЛЬ | 0 |

|

SU302803A1 |

Авторы

Даты

2002-10-10—Публикация

2001-07-12—Подача