Изобретение относится к области черной металлургии и может быть использовано при производстве ферросплавов, в частности при производстве углеродистого ферромарганца.

Известен способ получения лигатуры методом алюминотермии (авт.св. SU №1713964, МКИ: С 22 С 33/04, 1992 г.), включающий загрузку в электропечь шихты, состоящей из марганецсодержащих, кремнийсодержащих материалов, флюсовых добавок, проплавление, восстановление алюминием и выпуск расплава, шихту совместно с алюминием загружают в тигель индукционной печи, предварительно нагретый до 900°С, а после проплавления шихты расплав выдерживают в тигле в течение 5-10 мин при 1400-1450°С.

Недостатками данного способа является использование дорогостоящего восстановителя - алюминия и получение сплава с низким содержанием марганца.

Известен способ выплавки ферромарганца в индукционной печи (авт.св. СССР №521340, МКИ: С 22 С 33/04, 1976 г.), включающий предварительную выплавку передельного силикомарганца в руднотермической электропечи, заливку силикомарганца в индукционную печь, нагрев расплава до 1550 -1600°С и последующие присадки смеси марганцевой руды и извести.

Недостатками указанного способа являются сложность (двухстадийность), вследствие этого высокая энергоемкость процесса и потери марганца в улет (испарение) 6-10%, при производстве передельного силикомарганца.

Известен способ выплавки марганцевых сплавов углеродотермическим восстановлением марганца, железа и других элементов из руды и добавок, содержащих эти элементы в окисной форме (авт.св. СССР №443102, МКИ: С 22 С 33/00, С 22 С 7/06, 1974 г.), когда в конце плавки поднимают один, два или более электродов и в образовавшиеся подэлектродные полости вводят смесь кремнийсодержащих материалов и флюсов.

Недостатком данного способа является получение сплава с высоким содержанием кремния порядка 18% и потери марганца в улет 3-10%.

Известен способ, принятый за прототип, выплавки углеродистого ферромарганца в рудовосстановительной печи флюсовым способом (Гасик М.И., Лякишев Н.П. Теория и технология электрометаллургии ферросплавов. - М.: СП Интермет Инжиниринг, 1999 г., стр.353-356), включающий загрузку в плавильный агрегат шихты, состоящей из марганцевого сырья, углеродистого восстановителя, флюса, восстановительную плавку, выпуск шлака и ферромарганца из печи.

Недостатками данного способа являются низкое извлечение марганца в сплав (до 80%), обусловленное улетом марганца (11-20%) и его потерями с отвальным шлаком (более 13%), а также невысокая скорость процесса, связанная с большим размером шихтовых материалов (5-150 мм).

Задачей изобретения является повышение степени извлечения марганца в сплав путем уменьшения его потерь с отвальным шлаком и улетом.

Указанная задача достигается тем, что в способе выплавки углеродистого ферромарганца, включающем загрузку в плавильный агрегат шихты, состоящей из марганцевого сырья, флюса, углеродистого восстановителя, восстановительную плавку, выпуск шлака и ферромарганца из печи, согласно изобретению в качестве плавильного агрегата используют тигельную индукционную печь с шахтной надставкой, при этом шихту загружают фракционным размером 0-5 мм, а шихту фракцией 0-1,6 мм дополнительно окусковывают или пакетируют и ее количество не должно превышать 50% от общей массы шихты, причем перед загрузкой в печь шихту смешивают в следующем соотношении компонентов, мас.%:

Кроме того, добавки флюсов обеспечивают отношение (СаО+MgO)/SiO2 в конечном шлаке, равное 1,35-1,80, и содержание Al2О3 в шлаке перед присадкой Al в количестве 8-20%.

Кроме того, перед выпуском шлака в него присаживают алюминий в количестве, обеспечивающем получение содержания Al2О3 в конечном шлаке 13,0-30,0%.

Использование для выплавки ферромарганца индукционной печи с шахтной надставкой позволяет снизить улет марганца с 11-20% (по прототипу) до 0,5-1,8%.

Предварительное смешение компонентов шихты перед загрузкой в печь позволяет увеличить скорость и полноту протекания восстановительных процессов.

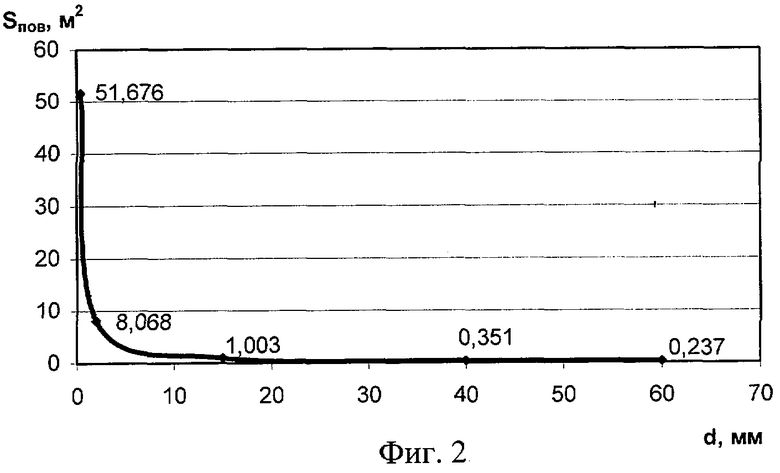

Использование материалов, размер фракций которых более 5 мм, в данном процессе нецелесообразно из-за снижения производительности печи, т.к. увеличение фракционного размера шихтовых материалов приводит к уменьшению площади реакционной поверхности, вследствие чего восстановительные процессы сильно замедляются и возрастает продолжительность плавки.

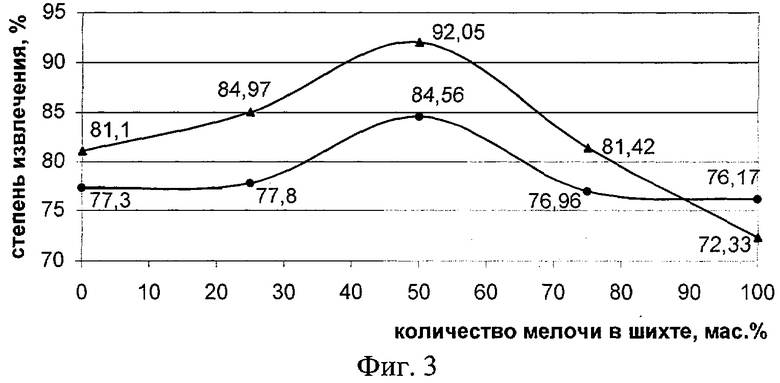

Применение материалов фракцией меньше 1,6 мм приводит к выбросам их из печи. Окомкование или пакетирование материалов с размером фракций меньше 1,6 мм предотвращает выбросы. С увеличением доли "мелочи" в шихте (шихтовые материалы размер фракций которых <1,6 мм) от 0 до 50% возрастает степень извлечения марганца в сплав, это происходит из-за увеличения площади реакционной поверхности шихтовых материалов, вследствие чего возрастает скорость и полнота протекания восстановительных процессов. Последующее увеличение доли "мелочи" в шихте приводит к снижению степени извлечения марганца из-за увеличивающихся выбросов шихты, фракцией менее 1,6 мм из печи. При использовании в качестве восстановителя как антрацита, так и угля марки Ж степень извлечения марганца возрастает на промежутке от 0 до 50% "мелочи" в шихте, а на промежутке от 50 до 100% "мелочи" в шихте степень извлечения марганца снижается.

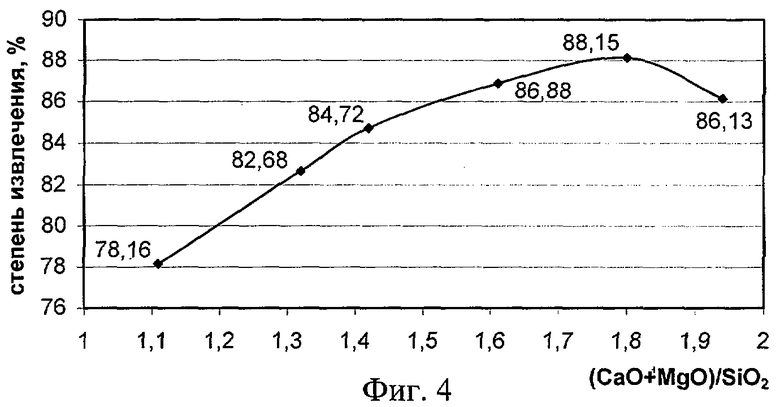

Повышение основности шлака ((СаО+MgO)/SiO2) до 1,35-1,8 приводит к облегчению восстановления марганца в сплав вследствие повышения активности MnO в шлаке, но повышение основности конечного шлака выше 1,80 приводит к чрезмерной его вязкости, из-за чего затормаживается процесс восстановления марганца из шлака и затрудняется выпуск шлака из печи. При основности конечного шлака менее 1,35 степень извлечения марганца в сплав снижается вследствие недостаточной активности MnO в шлаке.

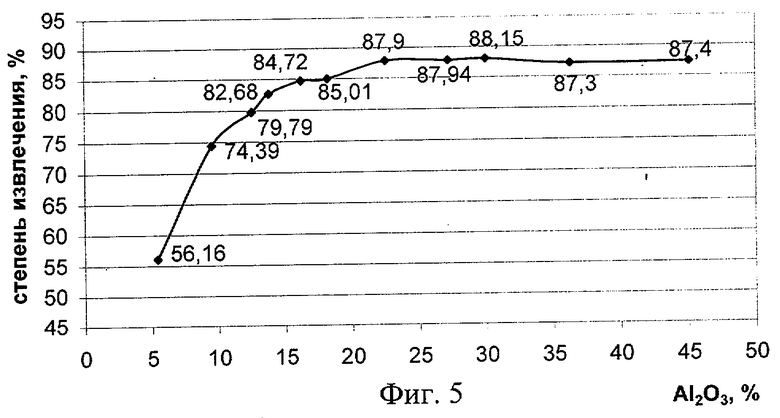

Присадка флюсов, содержащих оксиды алюминия, улучшает жидкотекучесть шлака, повышает активность MnO в шлаке, что приводит к улучшению условий перехода марганца из шлака в металл. При отсутствии этих присадок шлак содержит 4,5-5,5% Al2О3, при этом он густой, малореакционноспособный и последующее восстановление марганца из него будет затруднено. Поэтому повышение содержания Al2О3 в шлаке, перед присадкой в него Al, до 8%, позволяет повысить реакционную способность шлака, повышение содержания Al2О3 выше 20% нецелесообразно, т.к. ведет к увеличению кратности шлака и снижению производительности печи.

Присадка Al в шлак позволяет повысить степень извлечения марганца. По результатам опытных плавок видно, что оптимальное содержание Al2О3 в конечном шлаке составляет 13-30%. При содержании в конечном шлаке менее 13% Al2О3 снижается степень извлечения марганца в сплав и производительность печи. Повышение содержания Al2О3 в конечном шлаке до 30% приводит к максимальному извлечению марганца. Дальнейшее повышение содержания Al2О3 не приводит к возрастанию степени извлечения марганца в сплав.

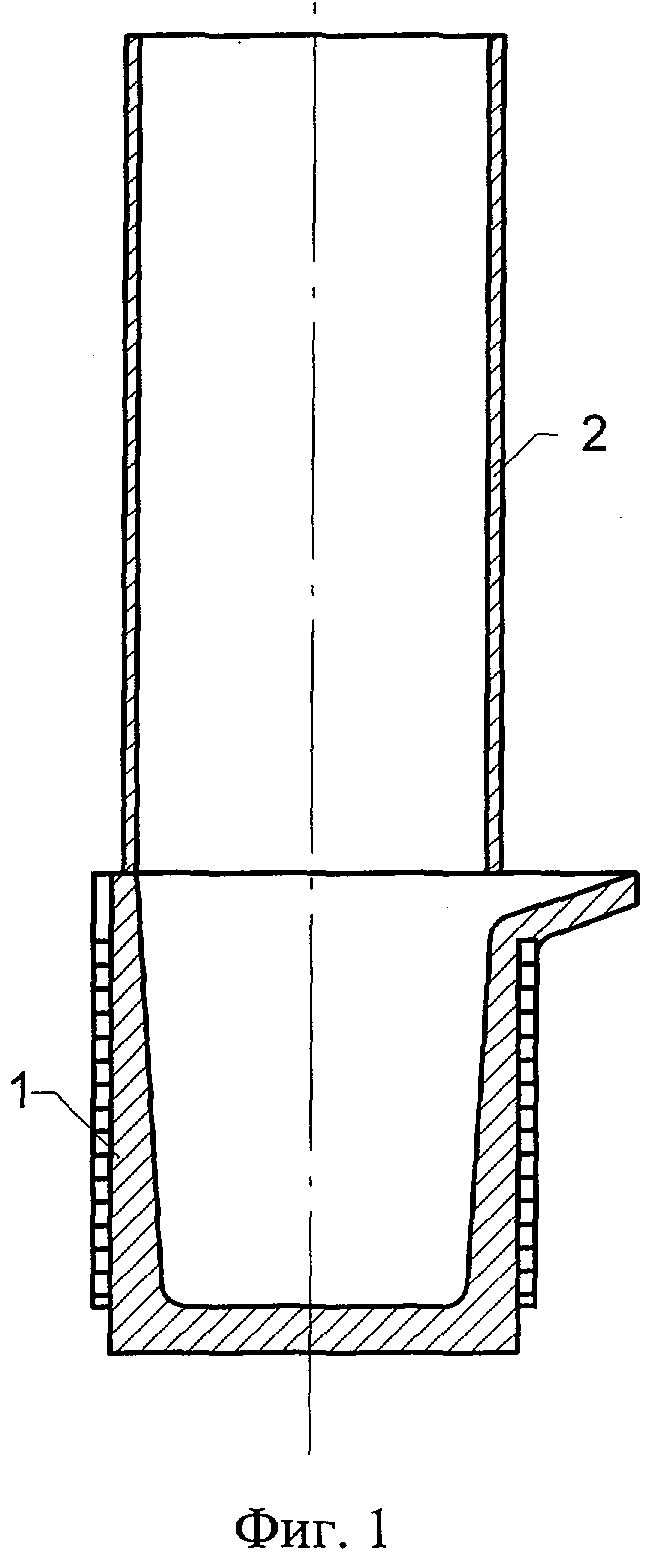

Способ поясняется следующими фигурами: на фиг.1 показана индукционная печь. На фиг.2 представлена зависимость площади реакционной поверхности шихтовых материалов от размера их фракций (данные приведены для сосуда объемом 5 дм3, цифры у точек показывают площадь реакционной поверхности шихтовых материалов). На фиг.3 показана зависимость степени извлечения марганца от количества мелочи в шихте для разных восстановителей (

- уголь марки Ж, • - антрацит). На фиг.4 показана зависимость степени извлечения марганца от основности шлака ((СаО+MgO)/SiO2). На фиг.5 показана зависимость степени извлечения марганца от содержания в конечном шлаке Al2О3.

- уголь марки Ж, • - антрацит). На фиг.4 показана зависимость степени извлечения марганца от основности шлака ((СаО+MgO)/SiO2). На фиг.5 показана зависимость степени извлечения марганца от содержания в конечном шлаке Al2О3.

Способ осуществляется следующим образом.

В разогретый до 800-1600°С графитовый тигель индукционной печи 1, со съемной шахтной надставкой 2, загружают предварительно смешанную шихту фракцией 0-5 мм, шихту фракций 0-1,6 мм подают в печь пакетированной, причем ее количество не должно превышать 50% от общей массы шихты. Размер шахтной надставки выбирают таким образом, чтобы ее объем был в 2-2,5 раза больше объема тигля. Состав загружаемой шихты (мас.%): углеродистый восстановитель 11,8-15,9; флюс 7,9-14,0; марганецсодержащее сырье - остальное. После завершения протекания восстановительных процессов и образования жидкоподвижного шлака в него осуществляют присадку Al. Затем после выдержки в течение 2-3 мин производят выпуск металла и сплава.

Пример осуществления предлагаемого способа.

Подготовка шихтовых материалов к плавке.

Шихтовые материалы (марганецсодержащее сырье, флюс, углеродистый восстановитель) дробились до фракционного размера 0-5 мм и рассеивались по фракциям 0-1,6 и 1,6-5 мм. Затем осуществлялось раздельное смешивание шихтовых материалов выделенных фракций, причем шихтовые материалы фракцией 0-1,6 мм пакетировались.

Плавка. В индукционную тигельную печь ИСТ-016, с шахтной надставкой, загружалась смесь шихтовых материалов фракцией 0-5 мм, состоящая из 200 кг марганцевой руды, 29,8 кг антрацита, 20 кг извести, 1,5 кг боксита. Шихтовые материалы, размер фракций которых был менее 1,6 мм, подавались в печь пакетированными, причем их количество не превышало 50% от общей массы шихты. Химический состав шихтовых материалов приведен в таблице 1. После образования жидкоподвижного шлака в него присадили 5,1 кг алюминия, затем после выдержки в течение 2 мин произвели слив сплава и шлака. В результате плавки продолжительностью 35 мин было получено 102,6 кг сплава и 59,6 кг шлака.

Химический состав шихтовых материалов

Химический состав сплава и шлака приведен в таблицах 2 и 3.

Химический состав сплава

Химический состав шлака

Анализ данных показывает, что при реализации данного способа можно повысить степень извлечения марганца с 80% (по прототипу) до 93,23%, а при более полном восстановлении марганца из шлака и до 97%, при этом можно использовать марганцевую руду с более низким содержанием марганца, чем в способе, принятом за прототип. Ввиду того что для заявляемого способа пригоден любой твердый углеродистый восстановитель, исключается потребность в дорогостоящем металлургическом коксе.

Таким образом, показано, что по предлагаемому способу можно выплавлять углеродистый ферромарганец с высокой степенью извлечения марганца (93-97%).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОСПЛАВА, СОДЕРЖАЩЕГО МАРГАНЕЦ И КРЕМНИЙ | 1993 |

|

RU2061779C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1989 |

|

SU1693106A1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 1992 |

|

RU2048581C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ВЫСОКОУГЛЕРОДИСТОГО ФЕРРОМАРГАНЦА | 2007 |

|

RU2347835C2 |

| Способ выплавки углеродистого ферромарганца в руднотермической печи | 1982 |

|

SU1079680A1 |

Изобретение относится к металлургии и может быть использовано при производстве ферросплавов. Осуществляют загрузку в плавильный агрегат шихты, состоящей из марганецсодержащего сырья, флюса, углеродистого восстановителя, восстановительную плавку, выпуск шлака и ферромарганца из печи. В качестве плавильного агрегата используют тигельную индукционную печь с шахтной надставкой, при этом используют шихту фракционным размером 0-5 мм и фракцией 0-1,6 мм, которую дополнительно окусковывают или пакетируют, и ее количество не должно превышать 50% от общей массы шихты, причем перед загрузкой в печь шихту смешивают в следующем соотношении компонентов, мас.%: углеродистый восстановитель 11,8-15,9; флюс 7,9-14,0; марганецсодержащее сырье остальное. Добавки флюсов обеспечивают отношение (CaO+MgO)/SiO2 в конечном шлаке равное 1,35-1,80 и содержание Al2О3 8-20% в шлаке перед присадкой в него алюминия. Перед выпуском шлака в него присаживают алюминий в количестве, обеспечивающем получение содержания Al2О3 в конечном шлаке 13,0-30,0%. Изобретение позволяет выплавлять углеродистый ферромарганец с высокой степенью извлечения марганца 93-97% путем уменьшения его потерь с отвальным шлаком и улетом. 2 з.п. ф-лы, 3 табл., 5 ил.

| ГАСИК М.И | |||

| и др | |||

| Теория и технология электрометаллургии ферросплавов | |||

| М., СП Интермет Инжиниринг, 1999, с.353-356 | |||

| Способ выплавки ферромарганца | 1973 |

|

SU521340A1 |

| Шихта для выплавки низкофосфористого углеродистого ферромарганца | 1982 |

|

SU1097699A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Способ возведения сооружения | 1976 |

|

SU652296A1 |

Авторы

Даты

2007-04-27—Публикация

2005-07-07—Подача