Изобретение относится к области металлургии сплавов, а именно магнитотвердых сплавов, содержащих железо, кобальт, никель в качестве основы, а также медь, алюминий, титан, ниобий, самарий.

Известен способ переработки (переплава) отходов постоянных магнитов, включающий расплавление отходов в индукционной печи, дополнительный нагрев расплава плазмой или электрической дугой до 1600-2100oC и выдержку в данном интервале температур 1-10 мин на каждую массовую долю алюминия в отходах [1] .

Недостатком способа является то, что он не позволяет перерабатывать металлоабразивные отходы шлифования постоянных магнитов и не обеспечивает необходимой чистоты сплава по углероду и неметаллическим включением.

Наиболее близким к предлагаемому по технической сути и достигаемому эффекту является способ алюминотермического восстановления металлов из их сплавов [2, 3].

Способ включает сушку окислов металлов, при необходимости их дополнительный окислительный обжиг, смешивание окислов с шлакообразующими компонентами и алюминиевым порошком, проведение алюминотермического восстановления.

Данный способ позволяет перерабатывать металлоабразивные отходы шлифования сплавов, но не адаптирован к магнитотвердым сплавам и не обеспечивает необходимой чистоты сплава по углероду и неметаллическим включениям, оказывающим вредное влияние на магнитные свойства и структуру магнитотвердых сплавов.

Предлагаемое изобретение решает задачу снижения содержания углерода и неметаллических включений в магнитных кобальтсодержащих и никельсодержащих сплавах.

Поставленная цель достигается тем, что окислительный обжиг металлоабразивных отходов проводят при температуре 900-1100oC в две стадии, между которыми отходы подвергают помолу до фракции не более 300 мкм и магнитной сепарации. После этого отходы смешивают со шлакообразующими компонентами и алюминиевым порошком, загружают в металлические или керамические реакционные емкости, нагревают до 300-500oC и проводят алюминотермическое восстановление.

На первой стадии окислительного обжига происходит активное окисление входящих в состав сплава элементов: алюминия, титана, ниобия, а также присутствующего в металлоабразивных отходах углерода, который попадает туда главным образом из смазывающе-охлаждающих жидкостей, содержащих масла. Окисляются также железо, кобальт, никель и медь. Однако происходящие при выгорании органических веществ процессы спекания снижают интенсивность окисления и препятствуют удалению углерода из отходов.

Помол спекшихся отходов увеличивает поверхность соприкосновения частиц отходов с кислородом и процессы окисления на второй стадии окислительного обжига идут значительно более интенсивно. Это позволяет снизить содержание углерода в отходах до 0,03 - 0,05% и максимально окислить все входящие в состав сплава элементы.

Магнитная сепарация помолотых отходов позволяет снизить в них содержание частиц корунда с 50% до 3-5%.

Обожженные и отсепарированные порошкообразные шлифотходы смешивают с шлакообразующими компонентами и с алюминиевым порошком. Известь совместно с образующими при восстановлении оксидами алюминия образуют легкоподвижный шлак. Проходя через этот шлак, капли жидкого металла очищаются от неметаллических включений.

Для проведения алюминотермического восстановления готовую реакционную смесь насыпают в реакционные емкости, нагревают до 300-500oC и поджигают.

В ходе реакции порошок алюминия восстанавливает железо, кобальт, никель и медь из их окислов. Реакция сопровождается выделением большого количества тепла. Образующийся при этом оксид алюминия, а также уже имеющиеся в смеси оксиды алюминия, титана и ниобия вступают во взаимодействие со шлакообразующими компонентами и образуют жидкоподвижный шлак. Капли жидкого металла проходят через слой шлака и скапливаются на дне реакционной емкости, образуя слиток. Шлак оказывается на поверхности жидкого металла. Нагрев смеси перед началом реакции до 300-500oC позволяет шлаку сохранить жидкоподвижность до полного выхода из него металла и газов, выделяющихся при затвердевании слитка.

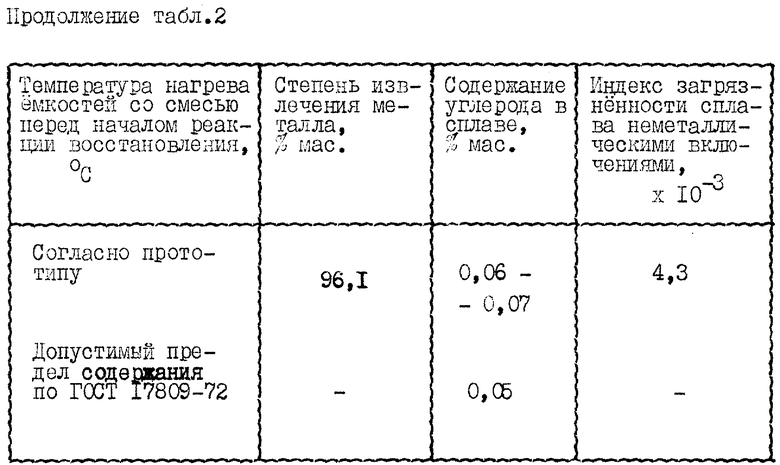

Способ обеспечивает полное извлечение железа, кобальта, никеля и меди из металлоабразивных отходов, содержание углерода в сплаве не более 0,05% по массе и снижение индекса загрязненности сплава неметаллическими включениями по сравнению с прототипом на 10-15%.

Пример

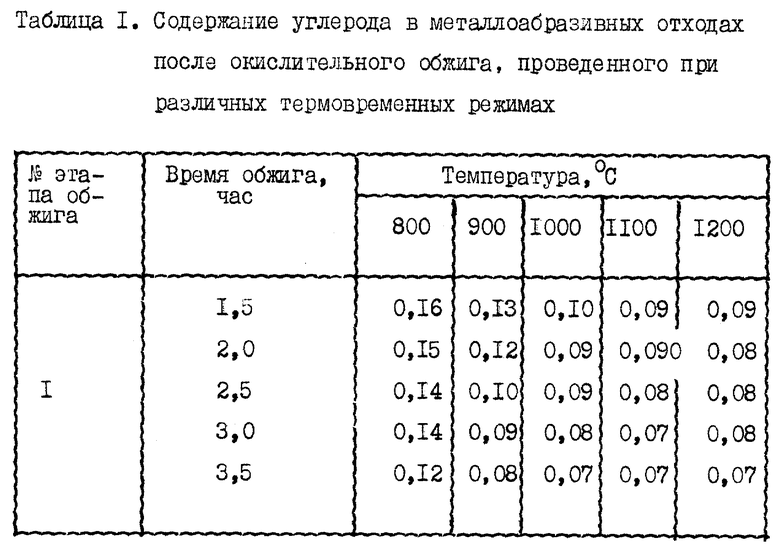

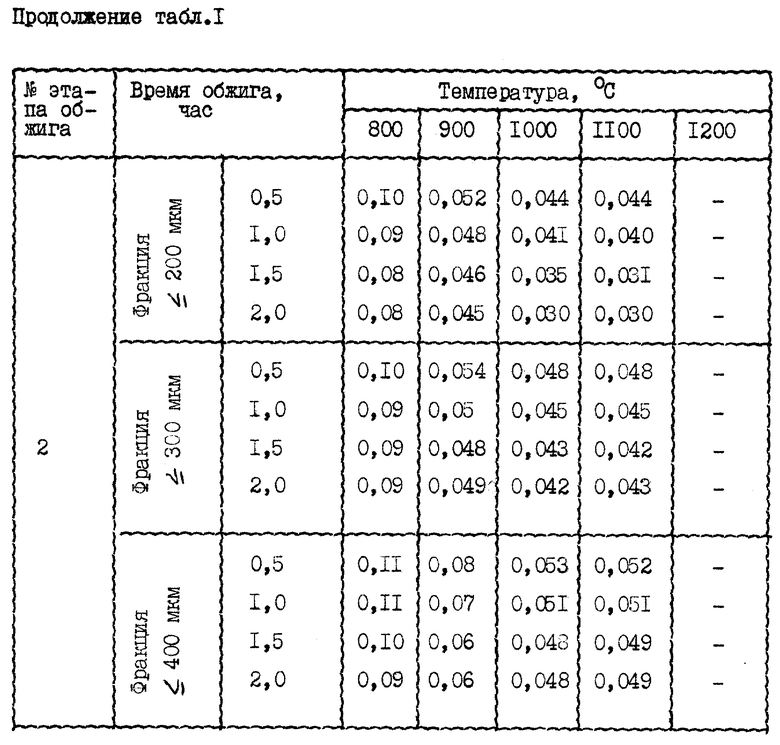

Переработке подвергали металлоабразивные отходы магнитотвердых сплавов типа ЮНДКТ, полученные в результате шлифования постоянных магнитов корундовыми шлифовальными кругами на бакелитовой связке с использованием масляной смазочно-охлаждающей жидкости. Содержание углерода в металлоабразивных отходах по данным химического анализа составляло 0,17% по массе, содержание частиц корунда - 43% объемных. Отходы подвергали окислительному обжигу при температурах 800, 900, 1000, 1100, 1200oC в течение 1,0; 1,5; 2,0; 2,5; 3,0; 3,5 часов в атмосфере воздуха. После этого спеченные отходы размалывали и просеивали через сито так, чтобы максимально размер частиц составлял 200, 300, 400 мкм. Полученный порошок подвергали магнитный сепарации и повторному окислительному обжигу при температуре 800, 900, 1000oC в течение 0,5; 1,0; 1,5; 2,0 часов в атмосфере воздуха.

Содержание углерода в металлоабразивных отходах, обработанных по различным режимам окислительного обжига, определяли на экспресс-анализаторе АН-7529.

Результаты анализа приведены в таблице 1.

Как видно из таблицы 1, наименьшее содержание углерода в отходах получается при двухстадийном обжиге по режимам:

1 стадия - температура 900-1100oC, время обжига 1,5 - 3 часа,

II стадия - температура 900 - 1000oC, время обжига 1,0 - 1,5 часа с промежуточным помолом отходов между стадиями.

После обжига порошок охлаждали и смешивали с алюминиевым порошком с размером частиц 0,05 - 1,0 мм и шлакообразующими компонентами с размерами частиц до 0,3 мм.

Алюминиевый порошок вводили в количестве, необходимом для полного восстановления окислов железа, кобальта, никеля и меди. Шлакообразующие компоненты вводили в количестве, обеспечивающим образование легкоплавкого жидкоподвижного шлака.

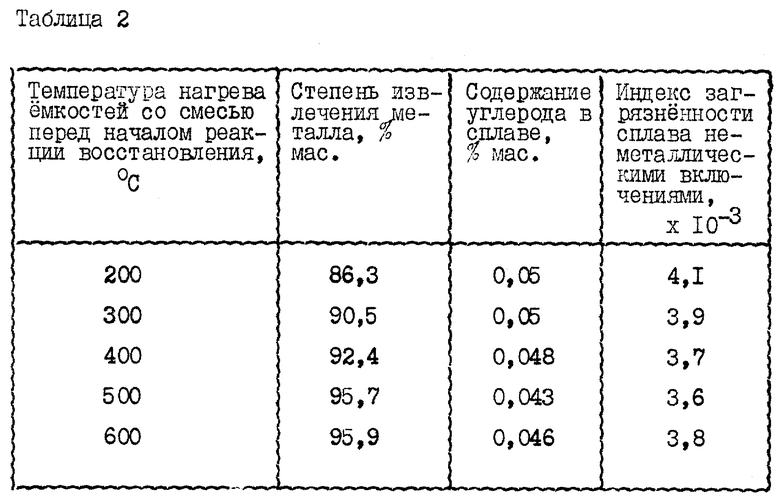

Полученную реакционную смесь засыпали в реакционные емкости, нагревали вместе с емкостями до температуры 200, 300, 400, 500 и 600oC и поджигали при помощи специального запала. После загорания смеси начиналась реакция алюминотермического восстановления с образованием жидкоподвижного шлака. Реакция протекала последовательно, продвигаясь от верхних горизонтов реакционной емкости к нижним. После окончания реакции шлак еще некоторое время оставался жидким, позволяя газам выйти из кристаллизирующего сплава. В полученных слитках сплава определяли содержание углерода на анализаторе АН-7529. Загрязненность сплава неметаллическими включениями оценивали по металлографическим шлифам, определяя индекс загрязненности. Результаты приведены в таблице 2.

Из таблицы 2 видно, что предложенный способ переработки металлоабразивных отходов магнитных сплавов позволяет по сравнению с прототипом уменьшить содержание углерода в сплаве до допустимых пределов, а также уменьшить загрязненность сплава неметаллическими включениями.

Кроме того, он более безопасен при работе в производственных условиях.

Источники информации:

1. Заявка N 93044752, МПК 5 C 21 C 5/52, бюл. N 25, 1996 г.

2. Плинер Ю. П. Сугульников С.И., Рубинштейн Е.А. Алюминотермическое производство ферросплавов и лигатур. М., 1963.

3. Лякишев Н.П., Плинер Ю.П. и др. Алюминотермия. Металлургия. М., 1978, с.424.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ УГЛЕРОДСОДЕРЖАЩИХ И СЕРОСОДЕРЖАЩИХ КОБАЛЬТОВЫХ ПОРОШКОВЫХ КОНЦЕНТРАТОВ | 1999 |

|

RU2151810C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ ОТХОДОВ | 2003 |

|

RU2259409C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА ПОВЫШЕННОЙ ЧИСТОТЫ ДЛЯ ПРОИЗВОДСТВА МАГНИТНЫХ СПЛАВОВ ТИПА ND-FE-B | 2002 |

|

RU2242529C2 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОКСИДНЫХ ПОСТОЯННЫХ МАГНИТОВ ИЗ ОТХОДОВ ФЕРРИТА СТРОНЦИЯ | 2000 |

|

RU2179764C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНОШЛАМОВ | 2002 |

|

RU2235795C1 |

| ЛИГАТУРА ДЛЯ ВЫПЛАВКИ МАГНИТОТВЕРДЫХ СПЛАВОВ | 2000 |

|

RU2192496C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИГАТУР НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2003 |

|

RU2246551C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

Изобретение относится к металлургии сплавов, а именно магнитотвердых сплавов, содержащих железо, кобальт, никель в качестве основы, а также медь, алюминий, титан, ниобий, самарий. Окислительный обжиг металлоабразивных отходов производят в две стадии, между которыми осуществляют помол отходов до фракции не более 300 мкм и их магнитную сепарацию. Первую стадию обжига производят при температуре 900 - 1100°С в течение 1,5 - 3 ч, а вторую стадию - при температуре 900 - 1000°С в течение 1,0 - 1,5 ч. Перед проведением алюминотермического восстановления реакционные емкости вместе с загруженной в них реакционной смесью нагревают до 300-500°С, снижается содержание углерода и неметаллических включений в магнитных кобальтсодержащих и никельсодержащих сплавах, оказывающих вредное влияние на магнитные свойства и структуру магнитотвердых сплавов. 2 табл.

Способ переработки металлообразных отходов магнитных кобальтсодержащих и никельсодержащих сплавов, включающий окислительный обжиг металлоабразивных отходов, перемешивание их с алюминиевым порошком, шлакообразующих компонентами и проведение алюминотермического восстановления металлов из их окислов в реакционных емкостях, отличающийся тем, что, окислительный обжиг металлоабразивных отходов производят в две стадии, между которыми производят помол отходов до фракции не более 300 мкм и их магнитную сепарацию, причем первую стадию обжига производят при температуре 900-1100oC в течение 1,5-3 ч, а вторую стадию - при температуре 900-1000oC в течение 1,0-1,5 ч, а перед проведением алюминотермического восстановления реакционные емкости вместе с загруженной в них реакционной смесью нагревают до 300 - 500oC.

| Лякишев Н.П., Плинер Ю.П | |||

| и др | |||

| Алюминотермия, - М.: Металлургия, 1978, с.424 | |||

| US 3669644 A, 13.06.72 | |||

| ЛИНИЯ РАДИОСВЯЗИ | 1999 |

|

RU2160503C2 |

| УСТРОЙСТВО ДЛЯ ОГРАНИЧЕНИЯ УГЛА ПОВОРОТА СТВОРКИ С ЗАЦЕПОМ НА ЛЕВОМ ПОЛЗУНКЕ И ОПОРНЫМ ОТВЕРСТИЕМ В ПРАВОЙ КРЫШКЕ | 2015 |

|

RU2614633C1 |

Авторы

Даты

2000-05-10—Публикация

1999-02-16—Подача