Изобретение относится к способам переработки техногенных отходов, в частности шламов гальванического никелирования, меднения, хромирования и смешанных гальваношламов.

Известен способ переработки гальваношламов, содержащих в своем составе медь, никель, хром, железо и другие элементы, включающий их смешивание с активными химическими веществами, в частности серой, и проведение физико-химической обработки, в результате которой шламы превращаются в медный или медно-никелевый концентрат и в железохромовый продукт, который может быть использован как пигмент, пригодный для лакокрасочного производства [Беликов В.В. и др. Переработка гальваношламов и хвостов флотации. Обогащение руд. 1999, №6, с.27-29].

Недостатками способа являются высокие требования к однородности химического состава шлама, высокая трудоемкость и низкая рентабельность производства, базирующегося на этом способе.

Наиболее близким по достигаемому эффекту является способ переработки гальваношламов, включающий смешивание гальваношламов с алюминиевым порошком с получением реакционной смеси и проведение алюминотермического восстановления окисленных металлов шлама в реакционных емкостях при комнатной температуре без добавок шлакообразующих веществ с образованием сплава и шлака, пригодных для практического использования [патент СССР №1820915, C 22 B 5/04, 1993].

Недостатком этого способа является возможность самовозгорания порошкового алюминия и недостаточная полнота извлечения тяжелых металлов из гальваношламов.

Задачей предлагаемого изобретения является полное извлечение всех тяжелых металлов из шламов гальванического производства, устранение возможности самовозгорания порошкового алюминия, а также повышение эффективности и рентабельности процесса переработки гальваношламов.

Для решения поставленной задачи используют процесс алюминотермического восстановления имеющихся в шламе окисленных металлов, который проводят в металлических реакционных емкостях без предварительного подогрева реакционной смеси и без дополнительного введения в состав смеси каких-либо шлакообразующих веществ, в качестве восстановителя используют алюминиевый порошок с пассивированной поверхностью, а перед смешиванием с алюминиевым порошком гальваношламы подвергают активационно-стабилизационному обжигу при температуре 800-1000°С в течение 1-3 часов на воздухе.

В ходе процесса восстановления алюминий отнимает кислород у оксидов никеля, меди, хрома и др. Реакция идет с большим выделением тепла. В результате образуется смесь из капель жидкого металла и шлака. Эти жидкости, металлическая и шлаковая, не смешиваются друг с другом. Капли металла как более плотная жидкость оседают на дно реакционной емкости и после затвердевания образуют слиток. Шлак скапливается над поверхностью металла.

Необходимость проведения обжига гальваношламов связана с тем, что находящиеся в шламе металлы недостаточно окислены и потому приготовленные на их основе реакционные смеси нестабильны и не обладают достаточной реакционной способностью, т.е. не способны обеспечить ровное, без затуханий, протекание реакции восстановления. Окислительный обжиг на воздухе создает более стабильные оксидные структуры, содержащие в своем составе больше кислорода и обладающие большей активностью при алюмотермическом восстановлении. На них легко обеспечивается старт (начало) алюмотермической реакции и ровное, без затуханий, ее протекание вплоть до полного исчезновения реакционной смеси (т.е. до тех пор, пока вся реакционная смесь не будет израсходована вследствие протекания алюмотермической реакции).

Окислительный обжиг необходим также для удаления серы из шлама. При этом следует обеспечить активный отсос отходящих газов. После правильно проведенного окислительного обжига содержание серы в реакционной смеси должно быть не более 0,3% по массе. Порошковый алюминий из-за развитой поверхности обладает повышенной активностью и способностью к самовозгоранию на воздухе. Использование порошкового алюминия с пассированной поверхностью предотвращает его самовоспламенение. При этом реакционная способность такого алюминия остается достаточной для обеспечения протекания алюмотермической реакции. Использование алюминиевого порошка с пассированной поверхностью значительно повышает уровень техники безопасности при проведении алюминотермического процесса. Обычно в состав реакционной смеси, предназначенной для проведения алюмотермического процесса восстановления металлов из их оксидов, специально вводят шлакообразующие вещества (известь, CaF и др.). В случае гальванических шламов этого не требуется, т.к. шлакообразующие элементы уже присутствуют в составе шламов вследствие обработки отработавших электролитов известковым молочком. Образующиеся при этом сложные оксиды и другие соединения кальция в ходе алюмотермического процесса вступают во взаимодействие с оксидами алюминия, появляющимися вследствие протекания этого процесса, и образуют жидкие шлаки. В состав этих шлаков входят также другие химические соединения, имеющиеся в шламе (оксиды, сульфиды, фосфиды, силикаты никеля, железа, меди и других металлов). Присутствие этих соединений снижает, как правило, вязкость шлаков, увеличивает их жидкоподвижность и снижает плотность. Вследствие этого шлаки легко всплывают в металле, что способствует хорошему разделению металла и шлака. Высокое содержание в шлаке оксидов кальция создает достаточно большую сульфидную емкость шлака, вследствие чего образующиеся при алюмотермической реакции капли металла, взаимодействуя со шлаком, освобождаются от серы.

Объем, занимаемый металлом и шлаком, образовавшимся в результате алюмотермической реакции, почти в 10 раз меньше объема, который занимает сухая реакционная смесь. Поэтому для более эффективного использования объема реакционных емкостей сразу после окончания реакции восстановления в ту же реакционную емкость на поверхность жидкого шлака добавляют новую порцию реакционной смеси. При этом часть смеси погружается в шлак и алюмотермическая реакция происходит под слоем шлака. Это снижает рассеивание тепла реакции и расход восстановителя (порошка алюминия), который при реакции на воздухе частично окисляется кислородом воздуха. Подачу реакционной смеси на поверхность шлака следует продолжать до тех пор, пока емкость не наполнится продуктами реакции, т.е. пока уровень шлака не поднимется до края реакционной емкости.

Введение новых порций реакционной смеси в виде порошка приводит к частичной потере смеси за счет рассыпания и рассеивания (распыливания) восходящими потоками горячих газов. Кроме того, здесь имеет место перерасход алюминиевого порошка за счет малой насыпной плотности смеси и сравнительной отдаленности частиц алюминия (восстановителя) от частиц восстанавливаемых оксидов металлов. Вокруг частиц алюминия имеется много воздуха. Для устранения этих недостатков (снижения потерь смеси и перерасхода порошкового алюминия) реакционную смесь перед загрузкой в реакционную емкость следует брикетировать. При брикетировании частицы алюминия и оксидов металлов максимально сближаются друг с другом, а имеющийся между ними воздух выдавливается. Это облегчает реакцию восстановления металлов и делает ее более полной, т.к. частицы алюминия теперь окисляются в первую очередь за счет того, что отнимают кислород у близко расположенных слабых оксидов металлов, а не за счет окружающего их воздуха. В результате количество алюминия, необходимое для полного извлечения металлов из оксидов, снижается. Кроме того, брикетированную смесь легче загружать в реакционную емкость. Ее меньше теряется при транспортировке и хранении.

Процесс алюминотермического восстановления гальваношламов можно проводить непосредственно в тигельной индукционной печи. Реакционной емкостью в данном случае служит плавильный тигель индукционной печи. Процесс проводится при периодическом пополнении реакционной емкости (плавильного тигля) новыми порциями реакционной смеси до тех пор, пока продукты реакции не наполнят тигель.

После этого расплав следует нагреть токами высокой частоты до температуры на 150-200°С выше температуры ликвидуса сплава для придания ему необходимой жидкотекучести.

Выпуск расплава из печи осуществляют путем наклона печи. Металл вместе со шлаком переливается в специальную приемную чашу с отверстиями в дне, установленную на металлический кокиль. Через эти отверстия металлический расплав перетекает в кокиль и там затвердевает. Шлак как более легкая жидкость скапливается на поверхности металла. После того как металл полностью вытечет из приемной чаши, в кокиль начинает поступать жидкий шлак. При выбивке слитков шлак легко отделяется от металла. При проведении алюминотермической реакции в тигле индукционной плавильной печи целесообразно после каждой плавки оставлять на дне тигля небольшое количество жидкого расплава. Это облегчает и укорачивает начальный период алюминотермического процесса. Реакционная смесь просто загружается в тигель на зеркало металла. Реакция начинается сразу после соприкосновения смеси с расплавом. Способ позволяет извлекать из шлама более 97% по массе металлов, присутствующих в шламе в виде оксидов. Содержание серы в сплаве рафинировочного усредительного перепалава может быть получено менее 0,1% по массе.

Пример 1

Переработке подвергали шлам гальванического никелирования, содержащий в своем составе 19,5% Ni, 0,8% Сu, 2,3% Fe, 12% Ca, 9% Mg, 0,5% Si, 1,5% S, 0,3% С. Активационно-стабилизационный обжиг шлама проводили в камерной нагревательной печи сопротивления при температурах 700, 800, 900, 1000 и 1100°С в течение 0, 5, 1, 2, 3, 4 часов в атмосфере воздуха. Обожженный по разным режимам шламы испытывали на наличие летучих веществ. Для этого каждый из образцов шламов нагревали до температуры 1650°С и выдерживали при этой температуре 3 минуты. Перед нагревом и после нагрева образцы шламов тщательно взвешивали на аналитических весах. Пригодным для проведения алюминотермического восстановления считали шламы, у которых потеря массы после высокотемпературного нагрева не превышала 4%. Для оценки реакционной способности обожженных шламов определяли степень их окисленности по содержанию высших оксидов, восстанавливаемых металлов (никеля, меди, железа). В таблице 1 приведены данные количественного фазового анализа, показывающие какую часть из общего объема соединений никеля, меди, железа составляют высшие оксиды этих металлов в шламах, обожженных по вышеуказанным режимам. В этой же таблице приведены сведения об интенсивности алюминотермической реакции этих шламов. Как видно, шлам, который обжигался при температуре меньшей 800°С и находящийся в зоне высоких температур менее 1 часа, является нереакционноспособным. У этого шлама после обжига менее 65% от общей массы имеющихся в нем металлов находится в виде высших оксидов. По мере того как в шламе нарастает количество высших оксидов, реакционная способность этих шламов увеличивается. Повышение температуры обжига выше 1000°С и нахождение шлама в зоне высоких температур более 3 часов уже не приводит к дальнейшему увеличению высших оксидов никеля, меди, железа, а следовательно, к увеличению реакционной способности шламов.

Пример 2

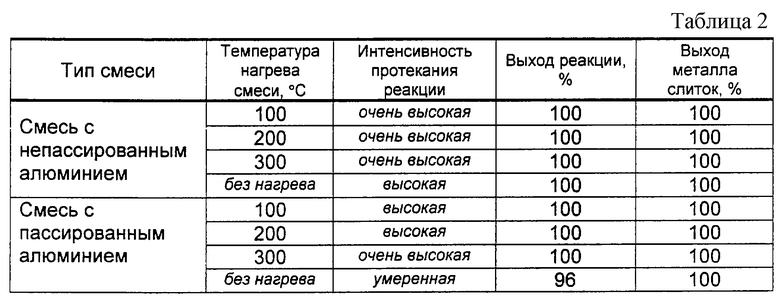

Шлам, содержащий в своем составе 19,5% Ni, 0,8% Cu, 2,3% Fe, 12% Ca, 9% Mg, 0,5% Si, 1,5% S, 0,3% С, обожженный при температуре 1000°С в течение 2 часов, разделяли на две равные части. Одну часть смешивали с алюминиевым порошком, полученным методом распыления аргоном. Другую часть шлама смешивали с алюминиевым порошком, полученным путем распыления струями воздуха и имеющим на поверхности порошинок тонкий слой оксида алюминия, снижающий активность порошкового алюминия по отношению к кислороду. В обоих случаях количество алюминия было одинаково и рассчитывалось, исходя из общего количества кислорода в оксидах и необходимости полного восстановления металлов (Ni, Cu, Fe). Полученную таким образом реакционную смесь загружали в металлические реакционные емкости. Перед зажиганием реакционной смеси часть емкостей вместе со смесью нагревали до температуры 100, 200, 300°С, а другую часть оставляли без подогрева. Оценивали интенсивность протекания реакции, выход реакции (полнота восстановления металлов из их оксидов) и выход металла в слиток для обоих типов смеси, т.е. для смесей с пассивированным и непассивированным алюминием. Результаты приведены в табл. 2.

Из таблицы 2 видно, что при использовании как непассивированного, так и пассивированного порошкового алюминия нагрев реакционной смеси перед ее зажиганием приводит к чрезмерному повышению интенсивности протекания алюминотермической реакции, сопровождающейся выбросами металла и шлака из реакционной емкости и их разбрызгиванием. Для более спокойного протекания процесса восстановления реакционную смесь не следует подогревать, а поверхность алюминиевого порошка желательно пассивировать. Использование пассивированного порошкового алюминия незначительно снижает выход реакции по сравнению со случаем, когда процесс проводится без предварительного нагрева смеси и не оказывает никакого влияния на выход металла в слиток. Из сказанного следует, что для приготовления реакционной смеси при переработке гальванических шламов вполне может быть использован порошковый алюминий с пассивированой поверхностью, полученный распылением расплава воздухом. Подогревать реакционную смесь перед началом реакции нет необходимости.

Пример 3

Обожженный при 1000°С в течение 2 часов гальванический шлам, состав которого приведен в примерах 1 и 2, использовали для приготовления реакционной смеси. В качестве восстановителя применяли пассивированный алюминиевый порошок. Шлакообразующие вещества дополнительно в состав реакционной смеси не вводили. Полученную реакционную смесь загружали в металлические реакционные емкости, часть реакционной смеси брикетировали. Загруженную в емкости смесь поджигали без какого-либо предварительного подогрева. В ходе алюминотермической реакции в емкости добавляли реакционную смесь до тех пор, пока уровень шлака не достигал верхних горизонтов реакционной емкости. Часть реакционных емкостей пополняли сыпучей реакционной смесью, часть - брикетированной. В обоих случаях реакция алюминотермического восстановления протекала ровно, без выбросов и сильного разбрызгивания расплава. Химический анализ состава полученных слитков показал, что сплав, полученный из брикетированной смеси, содержал на 30% больше алюминия, чем сплав, полученный из сыпучей смеси. Это говорит о том, что количество алюминия при шихтовке реакционной смеси в случае ее брикетирования может быть уменьшено приблизительно на 30%.

Кроме того, при использовании брикетированой смеси уменьшились потери смеси на рассыпание и распыливание примерно на 13% по массе. Это показал эксперимент по контрольному взвешиванию слитков, полученных тем и другим способом, а также анализ степени извлечения металлов из шлама и выходе металла в слиток. Результаты приведены в таблице 3.

Как видно, пополнение реакционной емкости новыми порциями смеси по ходу реакции позволяет примерно в 4 раза увеличить массу слитка после полного завершения процесса.

Пример 4

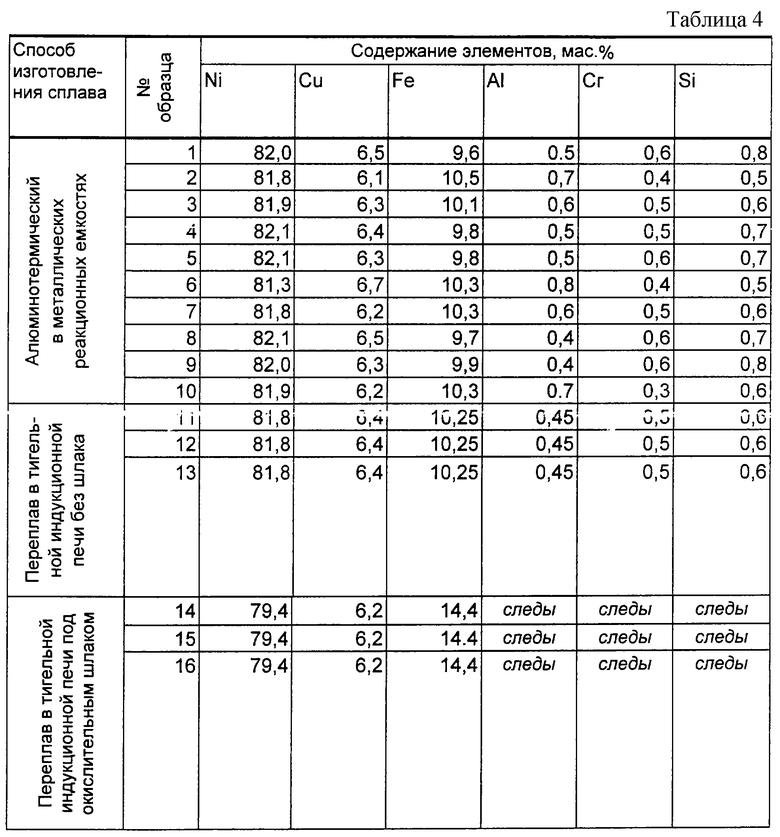

Исследовали химический состав десяти слитков, полученных методом алюминотермического восстановления одного и того же гальванического шлама в металлических реакционных емкостях. Для получения каждого отдельного слитка готовили свою реакционную смесь. Использовали одни и те же ингредиенты. Химические составы смесей по расчету были одинаковыми. Для взвешивания и смешения ингредиентов использовали одни и те же весы и смеситель. Режимы смешения были одинаковыми. Алюминотермический процесс проводили в одних и тех же реакционных емкостях без предварительного подогрева. Исследования химического состава полученных слитков производили одними и теми же методами химического анализа. Результаты анализа приведены в таблице 4. Видно, что не смотря на идентичные условия приготовления смеси и проведения алюминотермического процесса, химические составы слитков отличается друг от друга. Это вносит неудобство при использовании их в качестве компонентов шихты при выплавке тех или иных сплавов. Полученные алюминотермическим методом слитки из табл. 4 загружали в тигельную индукционную печь ИСТ-016, переплавляли, нагревали расплав до температуры 1600°С и переливали его в металлический кокиль. После полного затвердевания и остывания слитка из трех различных его мест брали пробы на анализ химического состава. Результаты анализа приведены в той же таблице 4. Как видно, все три пробы имеют один и тот же химический состав. Это говорит о том, что весь слиток представляет из себя один и тот же сплав.

Полученный слиток вновь переплавляли в открытой индукционной печи ИСТ-016 в присутствии окислительного шлака с целью выведения из состава сплава алюминия, кремния и хрома. Компонентами шлака являлись прокаленная известь и монооксид железа. Количество оксида железа определяли из расчета полного окисления Al, Si и Cr. Соотношение между FeO и СаО составляло 50/50 мас.%. Расплав выдерживали под шлаком до полного окускования шлака и затем разливали в металлический кокиль для получения стандартного слитка. Из различных мест слитка отбирали пробы на химический анализ. Результаты анализа приведены в той же таблице 4. Как видно, в результате рафинировочного переплава из сплава удалось вывести практически весь Al, Si и Cr. Химический состав во всех частях слитка был практически одинаков.

Пример 5

Гальванический шлам того же состава, что и в примерах 1-4, смешивали с пассивированным алюминиевым порошком для приготовления реакционной смеси. Полученную смесь загружали в тигель открытой индукционной печи ИСТ-016 и поджигали. Отходящие газы отсасывали при помощи вытяжной вентиляции. По ходу реакции в тигель печи добавляли новые порции реакционной смеси до тех пор, пока продукты реакции не заполняли весь тигель печи. После этого при помощи термопары погружения измеряли температуру металлического расплава, токами высокой частоты доводили температуру металла до 1600°С и выпускали весь объем расплава (металл и шлак вместе) в приемную чашу, установленную на специальный металлический кокиль. При попадании в чашу шлак всплывал на поверхность металлического расплава, а расплав через специальные отверстия в дне чаши переливался в кокиль и там затвердевал, образуя слиток.

Анализ химического состава металла и шлака показал, что степень извлечения металла из шлама составила 100%. Химический состав всех слитков был одинаков. Результаты приведены в таблице 5.

Полученный в результате вышеуказанной переработки сплав может быть использован в качестве компонента шихты при выплавке чугунов, сталей и специальных сплавов, а образующийся шлак - при производстве стройматериалов и в дорожном строительстве (цементы, бетоны, щебень и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДЬСОДЕРЖАЩИХ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2012 |

|

RU2484156C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2408739C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ УГЛЕРОДСОДЕРЖАЩИХ И СЕРОСОДЕРЖАЩИХ КОБАЛЬТОВЫХ ПОРОШКОВЫХ КОНЦЕНТРАТОВ | 1999 |

|

RU2151810C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОАБРАЗИВНЫХ ОТХОДОВ МАГНИТНЫХ КОБАЛЬТСОДЕРЖАЩИХ И НИКЕЛЬСОДЕРЖАЩИХ СПЛАВОВ | 1999 |

|

RU2148661C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО ГАЛЬВАНОШЛАМА | 2013 |

|

RU2535110C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА ПОВЫШЕННОЙ ЧИСТОТЫ ДЛЯ ПРОИЗВОДСТВА МАГНИТНЫХ СПЛАВОВ ТИПА ND-FE-B | 2002 |

|

RU2242529C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ ОТХОДОВ | 2003 |

|

RU2259409C1 |

| Способ комплексной переработки сточных вод гальванических производств | 2018 |

|

RU2674206C1 |

| СПОСОБ ПРОИЗВОДСТВА ТАНТАЛОВЫХ СПЛАВОВ | 2014 |

|

RU2677399C2 |

| СПОСОБ ПРОИЗВОДСТВА ТАНТАЛОВЫХ СПЛАВОВ | 2019 |

|

RU2770845C2 |

Изобретение относится к способам переработки техногенных отходов, в частности шламов гальванического никелирования, меднения, хромирования и смешанных шламов. Техническим результатом изобретения является повышение эффективности и рентабельности переработки шламов гальванического производства, устранение возможности самовозгорания порошка алюминия. Способ включает смешивание гальваношламов с алюминиевым порошком с получением реакционной смеси и проведение алюминотермического восстановления окисленных металлов шлама в реакционной емкости при комнатной температуре без добавок шлакообразующих веществ с образованием сплава и шлака, пригодных для практического использования. В качестве алюминиевого порошка используют алюминиевый порошок с пассивированной поверхностью. Восстановление проводят в металлической реакционной емкости. Перед смешиванием с алюминиевым порошком гальваношламы подвергают активационно-стабилизационному обжигу при температуре 800-1000°С в течение 1-3 часов на воздухе. 4 з.п. ф-лы, 5 табл.

| Способ извлечения металлов из гальванического шлама | 1991 |

|

SU1820915A3 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОАБРАЗИВНЫХ ОТХОДОВ МАГНИТНЫХ КОБАЛЬТСОДЕРЖАЩИХ И НИКЕЛЬСОДЕРЖАЩИХ СПЛАВОВ | 1999 |

|

RU2148661C1 |

| Способ переработки шламов гальванических производств | 1989 |

|

SU1693098A1 |

| Способ получения рубидиево-цезиевого концентрата | 1940 |

|

SU60826A1 |

Авторы

Даты

2004-09-10—Публикация

2002-12-25—Подача