Изобретение относится к области металлургии цветных металлов, в частности кобальта.

Известен способ переработки окисленных кобальтовых материалов, включающий их карботермическое восстановление, обезуглероживание, раскисление кобальтового расплава алюминием и обессеривание его высокоосновными (сильноизвестковистыми) шлаками, разливку расплава по слиткам. [1]

Способ обеспечивает получение достаточно чистого по сере и углероду металла, однако отличается большой продолжительностью процессов, многостадийностью и требует специальных металлургических агрегатов, не всегда имеющихся на предприятиях малой металлургии.

Наиболее близким по технической сути и достигаемому эффекту является способ восстановления металлов и сплавов из их окислов методом алюминотермии. Данный способ отличается [2] быстротечностью процессов и не требует специального металлургического оборудования.

Недостатками способа является то, что он не дает необходимой чистоты восстановленного металла по примесям, в частности по сере и углероду, не обеспечивает надежного разделения металла и шлака после завершения реакции, в результате чего часть металла остается в шлаке в виде корольков, малопроизводителен и характеризуется нерациональным использованием объема реакционных емкостей.

Целью данного изобретения является снижение содержания углеводорода и серы в восстановленном из оксидов металлическом кобальте, повышение выхода металла из шлака при восстановлении и повышение эффективности использования объема реакционных емкостей.

Поставленная цель достигается тем, что окисленные углеродсодержащие и серосодержащие кобальтовые порошковые концентраты и известь подвергают дополнительному одностадийному или двухстадийному рафинировочному окислительному обжигу при температуре 900 - 1000oC в течение 3 - 5 часов с промежуточным между стадиями помолом спекшихся концентратов до фракции не более 300 мкм, а также тем, что операцию восстановления кобальта проводят в предварительно нагретой до температуры 300 - 400oC керамической или металлической емкости при непрерывном положении ее новыми порциями реакционной смеси до тех пор, пока емкость не наполнится продуктами реакции.

Двухстадийный окислительный рафинированный обжиг производят в том случае, если на ранних стадиях обжига происходит спекание концентратов, в результате чего удаление углерода и серы из них резко затормаживается. Первая стадия обжига проводится при температуре 900 - 1000oC в течение 1 - 2 часов. После этого спеченные концентраты подвергают помолу до фракции 300 мкм и передаются на вторую стадию обжига, которая проводится при той же температуре в течение 1 - 5 часов. Помол спекшегося концентрата увеличивает его поверхность соприкосновения с кислородом, в результате чего процессы окисления происходят значительно более интенсивно. В обоженном концентрате содержание углерода не должно превышать 0,05% по массе, а содержание серы - 0,3%.

При высоким содержании углерода и серы в кобальтовом концентрате окислительный обжиг следует проводить в токе воздуха с кислородным наддувом или в токе кислорода. Во всех случаях следует обеспечить активный отсос отходящих газов. Известь также перед использованием следует обжигать при температуре 900 - 1000oC в течение 3 - 5 часов для удаления содержащегося в ней углерода.

Обожженные кобальтовые концентраты смешиваются с обожженной известьюи порошковым алюминием, загружают в реакционную емкость, подогревают до 300 - 400oC и проводят алюминотермическое восстановление.

В результате реакции образуются расплавы металлического кобальта и известково-глиноземистого шлака. Эти две жидкости не смешиваются друг с другом. Расплав кобальта, как более плотная жидкость, оседает на дно реакционной емкости и, после затвердевания, образует металлический слиток. Известково-глиноземистый шлак скапливается над поверхностью металла.

Объем, занимаемый образовавшимися в результате реакции металлом и шлаком, почти в 10 раз меньше объема, который занимает сухая реакционная смесь. Для более эффективного использования объема реакционных емкостей, снижения трудовых и энергетических затрат на единицу массы получаемого металла, а также для повышения чистоты металла по примесям и неметаллическим включениям сразу после окончания реакции восстановления в ту же реакционную емкость на поверхность жидкого шлака добавляют новую порцию реакционной смеси. Вновь начинается окислительно-восстановительная реакция происходит с большим выделением тепла. Это тепло сильно разогревает шлак, делает его менее вязким и более активным. Этот эффект усиливается от того, что часть смеси погружается в шлак и реакция восстановления проходит под слоем шлака. При этом снижается рассеивание тепла реакции и повышается аккумуляция (усвоение) его шлаком, т. е. образующееся тепло в максимальной степени расходуется на нагрев шлака.

Протекание реакции восстановления под слоем шлака позволяет снизить расход восстановления (порошка алюминия), который при реакции на воздухе частично окисляется кислородом воздуха.

Восстановленные капли металла проходят через слой жидкого шлака и пополняют объем, занимаемый жидким металлом. В ходе движения через шлак капли металла взаимодействуют со шлаком и очищаются от примесей (сера и др.) и неметаллических включений.

Подачу реакционной смеси на поверхность шлака следует продолжать до тех пор, пока емкость не наполнится продуктами реакции, т.е. пока уровень не поднимется до края реакционной емкости.

Для облегчения коагуляции образующихся в ходе реакции капель металла, ускорения их движения через непрерывно увеличивающийся слой шлака процесс восстановления рекомендуется производить в условиях вибрации шлакового расплава.

Способ обеспечивает полное извлечение кобальта из окисленных кобальтовых порошковых концентратов, содержание углерода и серы в кобальте не более 0,05% и 0,1% по массе соответственно, рациональное использование реакционных емкостей и минимальные энергетические и трудовые затраты на единицу массы восстановленного кобальта.

Пример 1.

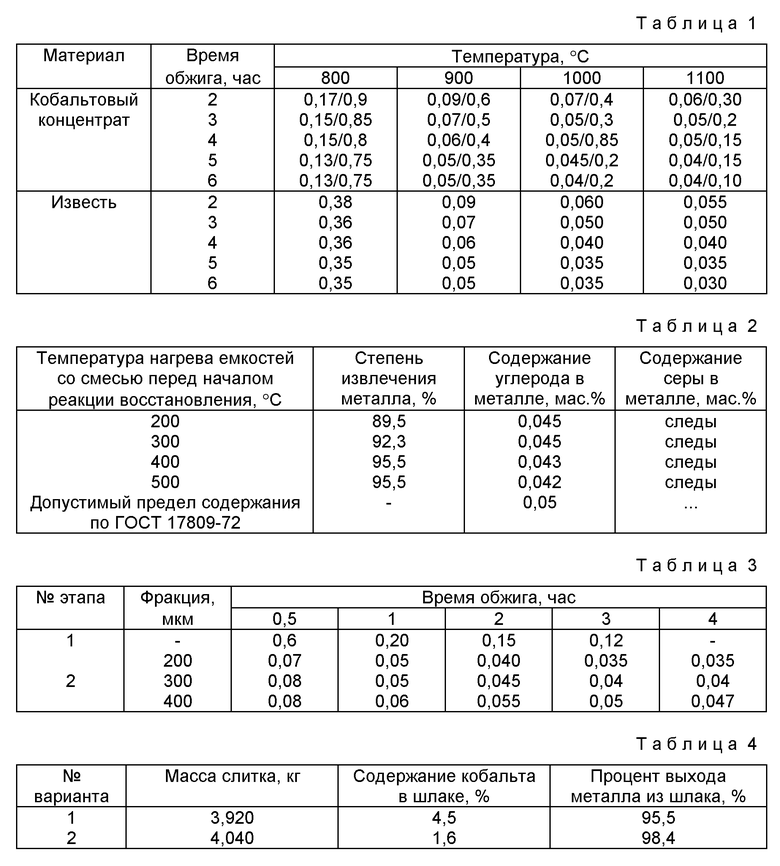

Переработке подвергали окисленные кобальтовые порошковые концентрации, содержащие в своем составе, помимо кобальта, также до 7% никеля, до 5% железа, 0,6% углерода и 1,2% серы. В качестве шлакообразующего компонента использовали известь, содержащую 0,4% углерода. Рафинировочный окислительный обжиг концентратов и извести проводили в камерной нагревательной печи сопротивления при температурах 800, 900, 1100oC в течение 2, 3, 4, 5, 6 часов в атмосфере воздуха, после чего порошки подвергали анализу на содержание углерода и серы на экспресс-анализаторах АН-7529 и АС-7932. Результаты анализа приведены в таблице 1, где дано содержание углерода и серы в кобальтовом концентрате и извести после окислительного обжига, проведенного при различных термовременных режимах (числитель - содержание углерода, знаменатель - содержание серы).

Из таблицы видно, что допустимые по ГОСТ 17809-72 содержание углерода и серы в кобальтовом концентрате и в извести (0,05 и 0,3% по массе соответственно) устанавливается после их окислительного обжига на воздухе при температуре 900oC в течение 5 часов, а при температуре 1000oC - в течение 3 часов. Повышение температуры до 1100oC не приводит к существенному понижению содержания углерода и серы в кобальтовом концентрате и в извести.

Порошки кобальтового концентрата и извести охлаждали, смешивали с алюминиевым порошком и засыпали в реакционные емкости.

Перед началом реакции реакционные емкости вместе с загруженной в них смесью нагревали в проходной печи сопротивления до температуры 200, 300, 400, 500oC, после чего реакционную смесь поджигали при помощи специального залива.

После загорания смеси начиналась реакция алюминотермического восстановления кобальта из его оксидов с образованием жидкоподвижного шлака. Реакция протекала последовательно, продвигаясь от верхних горизонтов реакционной емкости к нижним. После окончания реакции объем, занимаемый расплавами кобальта и шлака, составлял примерно 0,1 часть этого объема, которую занимала сухая реакционная смесь.

Для более рационального использования объема реакционных емкостей сразу после окончания реакции на поверхность жидкого шлака добавляли новые порции реакционной смеси. Смесь частично погружалась в шлаковый расплав, и реакция восстановления кобальта проходила под слоем шлака. При этом шлак сильно разогревался и разжижался. Реакция протекала ровно, без брызг и кипения. После завершения реакции на поверхность жидкого шлака подавали новую порцию реакционной смеси и т.д. Подачу новых порций смеси прекращали, когда уровень жидкого шлака достигал верхних горизонтов реакционной емкости.

В таблице 2 приведены данные о степени извлечения кобальта из его оксидов и чистоте его по углероду и сере при различных температурах нагрева реакционной смеси перед началом реакции.

Как видно, предложенный способ позволяет обеспечить высокий выход металлического кобальта при его восстановлении и удовлетворительную чистоту по сере и углероду, достаточную для использования его в качестве компонента шихты при производстве литых постоянных магнитов из сплавов типа ЮНДК и ЮНДКТ.

Пример 2.

Переработке подвергали окисленные кобальтовые порошковые концентраторы, содержащие в своем составе помимо кобальта также до 14% никеля, до 9% железа, 1,1% углерода и 1,7% серы. Используемая в качестве шлакообразующего компонента известь содержала 0,45% углерода.

Рафинировочный окислительный обжиг концентраторов производили в две стадии, поскольку обжиг приводил к спеканию концентраторов, что замедляло процессы выгорания углерода и серы. Температура обжига равнялась 950oC. Длительность первой стадии обжига изменяли от 0,5 до 3 часов, длительность второй стадии изменяли от 0,5 до 4 часов. После первой стадии производили помол спекшихся концентратов до фракций 200, 300 и 400 мкм. Анализ содержания углерода и серы в концентраторе после первой и второй стадий обжига производили на экспресс-анализаторах АН-7529 и АС-7932. Результаты приведены в таблице 3.

Из таблицы 3 видно, что интенсивное удаление углерода и серы из кобальтового концентратора происходит в течение первых 2 часов и далее резко замедляется. Причиной этого, вероятно, является спекание концентрата. Помол концентрата заметно ускоряет процесс окисления и удаления серы и углерода. Причем интенсивность процесса зависит от размера фракции концентрата. Процесс идет интенсивно, когда размер фракции составляет 300 мкм и менее. Дальнейшее укрупнение частиц порошка концентрата замедляет процесс окисления и удаления углерода и серы. Поэтому во избежание излишних энергетических затрат размер реакции не должен быть более 300 мкм.

Двухстадийный обжиг с промежуточным помолом позволяет использовать для получения металлического кобальта кобальтовые концентраты с повышенным содержанием углерода, серы, а также концентраторы склоненные к спеканию без увеличения длительности рафинирующего окислительного обжига.

Пример 3

Кобальтовые порошковые концентраторы после рафинировочного окислительного обжина и помола (содержание углерода 0,035%, серы - 0,23%, размер фракции порошка менее 300 мкм) смешивали с обожженной известью (содержание углерода менее 0,03%), порошковым алюминием и подвергали алюминотермическому восстановлению в предварительно нагретых до 40oC корундовых реакционных емкостях. В ходе реакции в емкость добавляли шихтовую реакционную смесь до тех пор, пока уровень шлака не достигал верхних горизонтов реакционной емкости. При этом высота столба жидкого шлака составляла приблизительно 300 мкм.

Процесс отстаивания шлакомеллической смеси, для разделения металла и шлака, производили по двум вариантам без вибрации и в условиях вибрации.

Во втором случае реакционную емкость со шлакометаллической смесью устанавливали на виброплатформу. Вибрация продолжалась 15 минут. После этого остывание емкостей с продуктами реакции происходило в одинаковых условиях.

Поскольку в обоих случаях масса загруженной в емкости реакционной смеси была одинаковой, то о выходе металла из шлака судили по массе металлического слива. Дополнительно производили химический анализ шлака на содержание кобальта. В таблице 4 приведены данные о выходе металла из шлака в первом и во втором вариантах.

Из таблицы 4 видно, что во втором варианте процент выхода металла больше, чем в первом. Таким образом, использование вибрации позволяет повысить выход металла из шлака при алюминотермическом восстановлении окисленных кобальтовых порошковых концентратов.

Источники информации

1. Плинер Ю. П. , Сугульников В.И., Рубинштейн Е.А. Алюминотермическое производство ферросплавов и лигатур. М., 1963.

2. Смирнов В.И. и др. Извлечение кобальта из конвертерных шлаков. Свердловск, Металлургиздат, 1963, с. 135 - 141.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОАБРАЗИВНЫХ ОТХОДОВ МАГНИТНЫХ КОБАЛЬТСОДЕРЖАЩИХ И НИКЕЛЬСОДЕРЖАЩИХ СПЛАВОВ | 1999 |

|

RU2148661C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНОШЛАМОВ | 2002 |

|

RU2235795C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА ПОВЫШЕННОЙ ЧИСТОТЫ ДЛЯ ПРОИЗВОДСТВА МАГНИТНЫХ СПЛАВОВ ТИПА ND-FE-B | 2002 |

|

RU2242529C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ЛИГАТУР НА ОСНОВЕ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2001 |

|

RU2206628C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНЫХ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ НИКЕЛЬ, КОБАЛЬТ И ЖЕЛЕЗО | 2001 |

|

RU2171856C1 |

| СПОСОБ ПЕЧНОЙ ВЫПЛАВКИ ФЕРРОТИТАНА ИЗ ОКИСЛОВ ТИТАНА | 2000 |

|

RU2196843C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ КЕКОВ МЕДНО-НИКЕЛЕВОГО ПРОИЗВОДСТВА | 1989 |

|

SU1718548A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ СЕРЕБРОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174155C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЯ ИЗ ОТХОДОВ | 2003 |

|

RU2259409C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИХ СОЕДИНЕНИЙ И СПЛАВОВ ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2031966C1 |

Изобретение относится к области металлургии цветных металлов, в частности кобальта. Кобальтовые порошковые концентраты и известь перед использованием подвергают с целью удаления серы и углерода окислительному рафинировочному обжигу при 900-1000°С в течение 3-5 ч в токе воздуха. Алюмотермическое восстановление кобальта проводят в реакционных емкостях, предварительно нагретых вместе с загруженной в них реакционной смесью до 300-400°С при периодическом пополнении емкости новыми порциями реакционной смеси до тех пор, пока емкость не наполнится продуктами реакции. Процесс окислительного рафинирования проводят в две стадии, в промежутках между которыми производится помол этих ингредиентов до фракции не более 300 мкм, причем первую стадию осуществляют в течение 1-2 ч, а вторую - в течение 1-3 ч. Алюмотермическое восстановление кобальта и последующее разделение полученных металла и шлака отстаиванием проводят в условиях вибрации шлакового расплава; при этом достигается снижение содержания углерода и серы в восстановленном из оксидов металлическом кобальте, повышение выхода металла из шлака при восстановлении и эффективность использования объема реакционных емкостей. 2 з.п. ф-лы, 4 табл.

| СМИРНОВ В.И | |||

| и др | |||

| Извлечение кобальта из конвертерных шлаков | |||

| - Свердловск: Металлургиздат, 1963, с.135 - 141 | |||

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОВЫХ КОНЦЕНТРАТОВ | 0 |

|

SU189147A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2080398C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО КОБАЛЬТА | 1991 |

|

RU2038392C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ КОБАЛЬТА ИЗ КОБАЛЬТСОДЕРЖАЩЕГО МАТЕРИАЛА | 1998 |

|

RU2127326C1 |

| УСТРОЙСТВО ПНЕВМОТРАНСПОРТА СЫПУЧИХ МАТЕРИАЛОВ | 2013 |

|

RU2527635C1 |

| ГРЕЙВЕР Н.С | |||

| и др | |||

| Основы металлургии | |||

| - М.: Металлургия, 1967, т.4. | |||

Авторы

Даты

2000-06-27—Публикация

1999-06-25—Подача