Изобретение относится к области литейного производства и металлургии цветных металлов и сплавов, в частности к способам получения ферросплавов.

Известен способ получения металлических сплавов системы Fe-B-Si-C с высоким содержанием бора, основанный на плавлении и восстановлении измельченной железной руды и измельченного борсодержащего материала при вдувании флюса, содержащего Аl2O3, вместе с другими материалами и горячим воздухом в вертикальную печь с уложенными слоями углистого материала [1].

Недостатками известного способа являются, во-первых, большое содержание примесей (Al, Si, С), обусловленное введением флюса, во-вторых, сложность технологической схемы.

Известен также способ получения ферробора путем многоступенчатого восстановления [2].

Недостатками данного способа являются, во-первых, большие затраты электроэнергии, во-вторых, высокое содержание углерода, в-третьих, сложная технологическая схема.

Наиболее близким по технической сущности и достигаемому результату к заявленному является способ внепечной плавки ферробора, получаемого из боратовой и железной руд с использованием железно-термитного осадителя [3].

Ферробор, полученный данным способом, непригоден для производства магнитных сплавов типа Nd-Fe-B вследствие содержания в нем вредных примесей, таких как углерод, кремний и алюминий.

Предлагаемое изобретение решает задачу снижения содержания углерода, кремния и алюминия в получаемом ферроборе.

Поставленная задача достигается тем, что перед перемешиванием с порошком алюминия борсодержащий материал обжигают на воздухе при температуре 300-500°С в течение 3 часов, а в качестве борсодержащего материала используют смесь борной кислоты с порошковым оксидом железа в соотношении 1:1.

Ферробор, используемый в производстве редкоземельных магнитов типа NdFeB должен содержать 10-15% В и иметь минимальное содержание вредных примесей, таких как С, Al, Si, Cr, Мn и др. Некоторые производители магнитов используют в качестве борсодержащего сырья чистый бор, который плохо усваивается магнитным сплавом и содержит до 5% углерода. Также используют стандартный FeB марок ФБ17-ФБ20, которые обычно производятся для легирования сталей, содержащих примеси Si (3-12%), Al (3-10%).

В данном изобретении процесс обжига необходим для разложения борной кислоты до борного ангидрида (В2О3), исходя из сущности алюминотермического восстановления. Разложение Н3ВО3 осуществляется путем совместного обжига с оксидом железа в соотношении (1:1) близкому к стехиометрическому, что позволяет снизить энергозатраты. При уменьшении процента борной кислоты в исходной смеси снижается содержание борного ангидрида после обжига, что уменьшает процентное содержание бора в ферроборе, и при этом повышается расход алюминия вследствие восстановления избыточных окислов железа. Увеличение Н3ВО3 более 50% не выгодно, т.к. после обжига в смеси образуются крупные агломераты с размерами до нескольких сантиметров, которые необходимо дробить, что приводит к увеличению энергозатрат.

Обжиг смеси (Fе2О3+Н3ВО3=1:1) производится при температуре 300-500°С в течение 3 часов. При увеличении температуры обжига смеси более 500°С часть оксида бора уносится в атмосферу с парами воды, что приводит к снижению содержания бора в ферроборе. При снижении температуры обжига менее 300°С происходит неполное разложение борной кислоты, что также приводит к снижению содержания бора в ферроборе. Обжиг менее 3 часов не позволяет борной кислоте полностью разложиться до борного ангидрида, в результате содержание бора в ферроборе снижается. Увеличение времени обжига более 3 часов нецелесообразно, т.к. дальнейшее разложение борной кислоты не происходит и приводит к расходу электроэнергии.

После этого в обоженную смесь добавляют порошковый алюминий. Расчет количества алюминия ведется по известной методике определения процентного содержания А1, необходимого для восстановления металла и сплава из окислов.

Способ осуществлялся следующим образом.

Исходные материалы (порошковый оксид железа и борная кислота) смешивают в смесителе до однородной массы. Затем смесь загружают в металлические емкости и обжигают при температуре 300-500°С в течение 3 часов.

После этого прокаленную смесь смешивают с алюминиевым порошком, загружают в кокили и нагревают до 300°С. Предварительный нагрев смеси перед началом реакции позволяет снизить расход алюминиевого порошка и сохранять жидкоподвижность шлака до полного выхода из него металла и газов, выделяющихся при затвердевании слитка.

Затем смесь сжигают внепечным способом с верхним запалом. Старт алюминотермической реакции с верхним запалом реакционной смеси не требует дополнительного технологического переоснащения, а сама схема проста по оформлению, т.к. порошкообразная шихта находится под слоем расплава.

После остывания кокилей производят выбивку слитков ферробора.

Полученный ферробор исследовали химическим и рентгено-спектральным методами.

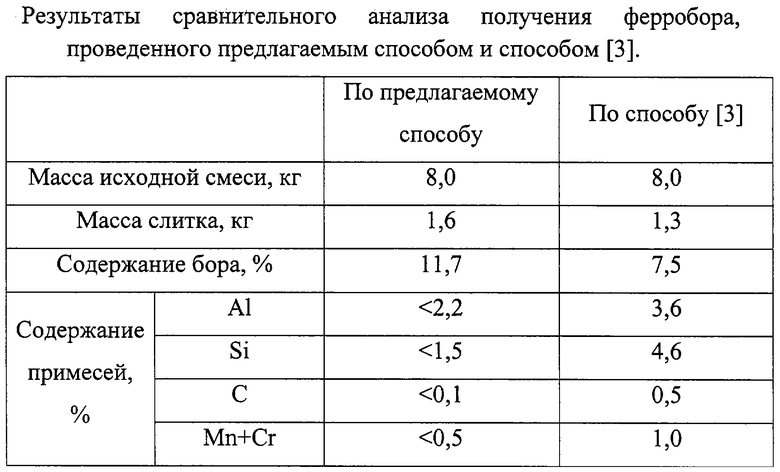

Для получения сравнительных данных параллельно проводили плавку по способу, описанному в [3]. Результаты сравнительных испытаний представлены в таблице.

Из приведенной таблицы видно, что качество ферробора, полученного по предлагаемому способу, значительно выше, чем по способу [3].

Таким образом, предлагаемый способ получения ферробора повышенной чистоты для производства магнитных сплавов типа NdFeB, позволяет повысить качество ферробора за счет использования недорогого борсодержащего материала и порошкового алюминия, получаемого на предприятии [4]. А также снизить энергозатраты за счет использования стандартного технологического оборудования, не требующего дополнительного переоснащения.

Источники информации

1. Патент Японии №3-2221, кл. C 22 C 33/04, 1984, опубл. 1985.

2. Патент Японии №4-29731, кл. C 22 C 33/04, 1984, опубл. 1984.

3. Плинер Ю.Л., Игнатенко Г.Ф. Восстановление окислов металлов алюминия. - М.: Металлургия, 1967, с.195.

4. Заявка на изобретение №2001105734/02 (005882), Россия, МПК 7 B 22 F 9/08, 9/06, от 28.02.2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2013 |

|

RU2521930C1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОБОРА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2719828C1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ДИБОРИДА ТИТАНА ДЛЯ МАТЕРИАЛА СМАЧИВАЕМОГО КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2498880C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 2011 |

|

RU2469116C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРСОДЕРЖАЩЕГО СПЛАВА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 2007 |

|

RU2365467C2 |

| СПОСОБ ЭЛЕКТРОЛИЗА КРИОЛИТОГЛИНОЗЕМНЫХ РАСПЛАВОВ С ПРИМЕНЕНИЕМ ТВЕРДЫХ КАТОДОВ | 2019 |

|

RU2716569C1 |

| Способ получения композиционных алюмоматричных материалов, содержащих боридные составляющие хрома, методом самораспространяющегося высокотемпературного синтеза | 2022 |

|

RU2809613C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2031464C1 |

Изобретение относится к области литейного производства и металлургии цветных металлов и сплавов, в частности к способам получения ферросплавов. Способ включает перемешивание борсодержащего материала с алюминиевым порошком и внепечное восстановление реакционной смеси в кокиле. При этом перед перемешиванием с порошком алюминия борсодержащий материал обжигают на воздухе при температуре 300-500°С в течение 3 часов, а в качестве борсодержащего материала используют смесь борной кислоты с порошковым оксидом железа в соотношении 1:1. Изобретение позволяет повысить качество ферробора за счет использования недорогого борсодержащего материала и порошкового алюминия, получаемого на предприятии, а также снизить энергозатраты за счет использования стандартного технологического оборудования, не требующего дополнительного переоснащения. 1 табл.

Способ получения ферробора повышенной чистоты для производства магнитных сплавов типа NdFeB, включающий перемешивание борсодержащего материала с алюминиевым порошком и внепечное восстановление реакционной смеси в кокиле, отличающийся тем, что перед перемешиванием с порошком алюминия борсодержащий материал обжигают на воздухе при температуре 300-500°С в течение 3 ч, а в качестве борсодержащего материала используют смесь борной кислоты с порошковым оксидом железа в соотношении 1:1.

| ПЛИНЕР Ю.Л | |||

| и др | |||

| Восстановление окислов металлов алюминия | |||

| - М.: Металлургия, 1967, с.195 | |||

| ГАСИК М.И | |||

| и др | |||

| Теория и технология электрометаллургии ферросплавов | |||

| - М., СП ИНТЕРМЕТ ИНЖИНИРИНГ, 1999, с.632-634 | |||

| ЛИГАТУРА ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1989 |

|

SU1681559A1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ ЖЕЛЕЗА | 1993 |

|

RU2048691C1 |

| СПЛАВ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ | 1994 |

|

RU2063083C1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2004-12-20—Публикация

2002-12-30—Подача