Изобретение относится к технике измерения влажности пористых материалов и может быть использовано в промышленности пигментов и других отраслях народного хозяйства.

Известен способ измерения влажности пористого материала путем измерения температуры образца при его сушке /см. например, Измерение в промышленности: справ. изд. в 3-х кн. Кн. 3 Способы измерения и аппаратура: Пер. с нем. /под ред. Профоча П. - 2-е изд., перераб. и доп. - М.: Металлургия, 1990, с. 145/. Однако четкая зависимость между температурой пористого материала и его влажностью имеет место лишь при соблюдении постоянных условий в сушилке, что затрудняет регулирование температурного режима в процессе сушки и требует осуществления специальных мер по стабилизации.

Известен также способ измерения влажности пористого материала, при котором на поверхности образца устанавливают электроды датчика и измеряют электрическое сопротивление материала, по которому судят о величине влажности. При этом перед установкой электродов проводят дозированное увлажнение поверхности образца на участках ее контакта с электродом, вследствие чего переходное сопротивление от электродов к материалу получается во всех случаях одинаковым /см., например, авторское свидетельство СССР N 1569688, МКИ G 01 N 27/02, 1990/. Недостатком такого способа является большие затраты времени при измерении влажности пористого материала в процессе его сушки в слое частиц инертного носителя, т.к. необходимо производить измерения нескольких образцов, отвечающих различным режимам и интервалам сушки. По совокупности общих признаков в качестве наиболее близкого аналога выбран описанный в авторском свидетельстве СССР N 1569688, Способ измерения влажности пористого материала, заключающийся в том, что образцы влажного материала, соответствующие разным временным интервалам процесса сушки, помещают между электродами датчика и измеряют электрическое сопротивление, по которому судят о величине влажности.

Техническим результатом данного изобретения является создание способа, позволяющего сократить время за счет исключения увлажнения поверхности образца при измерении влажности пористого материала в процессе его сушки в слое частиц инертного носителя. Данный технический результат достигается за счет того, что в способе измерения влажности пористого материала, заключающемся в том, что образцы влажного материала, соответствующие разным временным интервалам процесса сушки, помещают между электродами датчика и измеряют электрическое сопротивление, по которому судят о величине влажности, согласно изобретения между электродами датчика размещают образец, представляющий собой частицу инертного носителя с нанесенным на нее влажным материалом.

За счет установки образца /частица инертного носителя с нанесенным на его поверхность влажным материалом/ между электродами датчика перед началом процесса сушки, исключается операция увлажнения поверхности образца, т.к. нанесенный материал имеет начальную /наибольшую/ влажность.

За счет последующего непрерывного измерения электрического сопротивления образца в процессе его сушки в слое частиц инертного носителя исключается операция увлажнения поверхности образца в зоне контакта электродов датчика через определенные временные интервалы процесса сушки, т.к.:

а) постоянно сохраняется контакт поверхности образца с электродами датчика;

б) влага с поверхности образца испаряется в участках между электродами датчика, вследствие чего изменяется электрическое сопротивление образца;

в) влага с участков контакта электродов датчика с поверхностью образца не испаряется, т.к. эти участки закрыты поверхностями электродов датчика.

Исключение операции увлажнения поверхности образца в зоне контакта с электродами датчика как перед началом процесса сушки, так и в течение процесса через определенные временные интервалы позволяет значительно сократить время измерения и, как следствие, упростить процесс измерения.

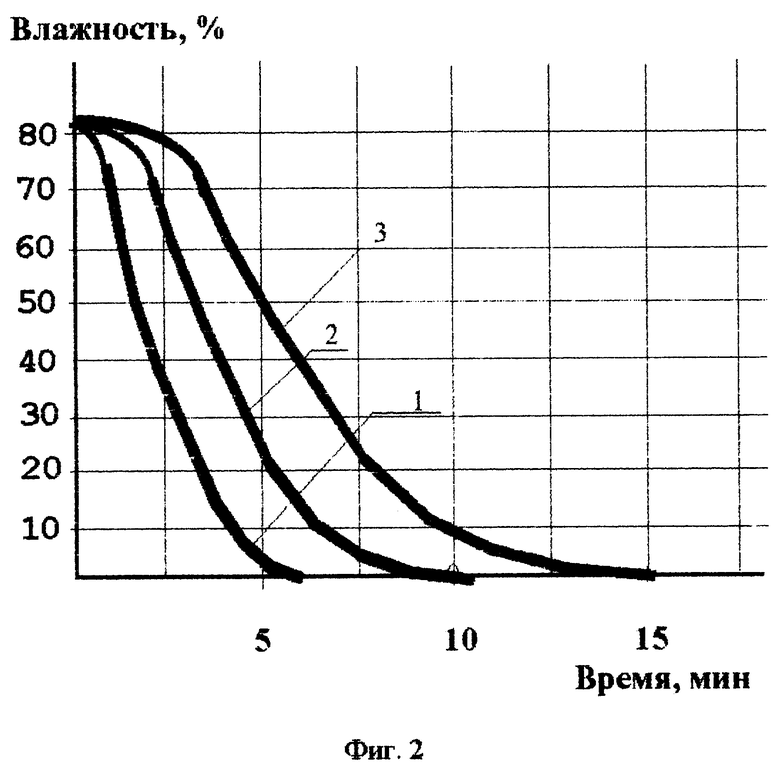

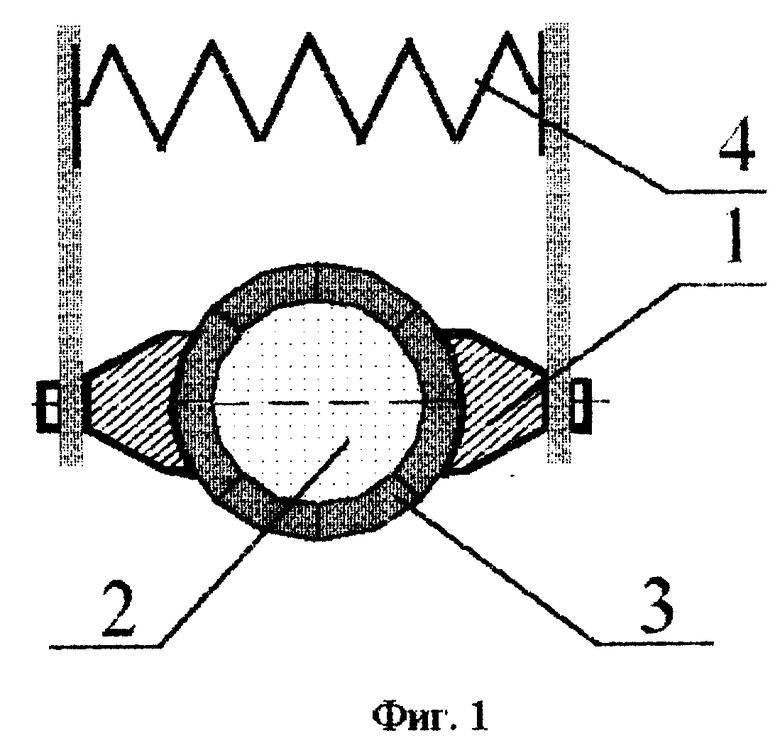

Сущность заявленного решения поясняется чертежами, на которых изображены: на фиг. 1 показана установка образца между электродами датчика; на фиг. 2 - график зависимости влажности образца от времени сушки при различных температурах в слое частиц инертного носителя: 1 - 60oC; 2 - 70oC; 3 - 80oC.

Способ осуществляется следующим образом.

Перед началом процесса сушки на частицу инертного носителя /керамические или пластмассовые шарики/ наносится равномерный слой заданной массы исходного влажного материала /суспензии, пасты/, например, шприцеванием. Полученный образец устанавливается между электродами датчика и измеряется электрическое сопротивление, соответствующее начальной влажности материала. Датчик содержит электроды 1, выполненные из электропроводного материала (нержавеющей стали марки 12Х18Н10Т) в виде ложа, имеющего выемку, геометрическая форма которой соответствует форме частиц инертного носителя 2 с нанесенным влажным материалом 3. Прижимное усилие электродов к поверхности образца (влажного материала) обеспечивается пружиной 4 (фиг. 1). После этого измерительная система (образец, установленный между электродами датчика) помещается в слой частиц инертного носителя и включается подача горячего теплоносителя в слой. В результате взаимодействия частиц инертного носителя и теплоносителя с образцом, последний высушивается вследствие испарения влаги с поверхности между электродами датчика и меняет электрическое сопротивление (увеличивается). При этом электрическое сопротивление образца можно измерять через определенные временные интервалы процесса сушки или непрерывно от начала до конца процесса (достижение требуемой влажности). Испаряемая влага вместе с отработанным теплоносителем отводится из сушилки. После завершения процесса сушки измерения прекращают, отключают подачу теплоносителя и систему изымают из слоя части инертного носителя с последующим удалением высушенного образца.

Пример. Сушке подвергалась суспензия P-соли с концентрацией твердой фазы 10%. Взвешивалась навеска суспензии массой 5 грамм и шприцеванием наносилась на поверхность частицы инертного носителя, в качестве которого использовались керамические шары диаметром 24 мм. Образующийся при этом слой высушиваемого материала достигает толщины 0,3 - 0,7 мм. Полученный таким образом образец, устанавливался между двумя электродами датчика, имеющим ложа в виде сферических выемок. Прижимное усилие обеспечивалось пружиной. К датчику подводилось питание от источника постоянного тока напряжением 15 В. В процессе сушки влажность образца уменьшается, а электрическое сопротивление возрастает. Самописец (двухкоординатный ЭНДИМ 622.01) регистрирует изменение разности потенциалов на образце. После замера начальной влажности приготовленного образца, последний помещался в слой инертного носителя корпуса сушилки. В сушилку подавался воздуходувкой воздух подогреваемый в калорифере непосредственно перед корпусом сушилки. Контроль температурного режима сушки осуществляется с помощью термопар и контрольного самопишущего прибора. Самописец фиксировал изменение разности потенциалов на образце в течение всего времени сушки. По окончании процесса сушки подача сушильного агента прекращалась и производился перевод показаний самописца в единицы влажности и строилась зависимость изменения влажности образца от времени. Вышеописанный эксперимент проводился при трех температурных режимах сушки, результаты которых приведены на фиг. 2: 1 - 60oC; 2 - 70oC и 3 - 80oC.

Данный способ существенно сокращает время, необходимое для измерения влажности и упрощает его. Результаты измерений имеют большую информативность по сравнению с прототипом, т.к. позволяют судить о скорости процесса сушки и времени ее завершения.

Изобретение относится к способам измерения влажности пористых материалов в процессе сушки в слое частиц инертного носителя. Сущность изобретения: образец частицы с нанесенным исходным материалом помещают между электродами датчика перед началом процесса сушки, а в течение процесса сушки измеряют электрическое сопротивление образца, по которому судят о величине влажности. Технический результат: сокращение времени измерений за счет исключения увлажнения участков образца, соприкасающихся с электродами. 2 ил.

Способ измерения влажности пористого материала, заключающийся в том, что образцы влажного материала, соответствующие разным временным интервалам процесса сушки, помещают между электродами датчика и измеряют электрическое сопротивление, по которому судят о величине влажности, отличающийся тем, что между электродами датчика размещают образец, представляющий собой частицу инертного носителя с нанесенным на нее влажным материалом.

| Способ измерения влажности пористых материалов | 1988 |

|

SU1569688A1 |

| Лот | 1935 |

|

SU44806A1 |

| US 5299140 A, 29.03.1994 | |||

| Алмазно-расточной станок | 1966 |

|

SU217884A1 |

| JP 03103762 A, 30.04.1991. | |||

Авторы

Даты

2000-05-10—Публикация

1997-12-10—Подача