Настоящее изобретение относится к способу обработки галогенсодержащих отходов.

Предшествующий уровень техники

Удаление галогенсодержащих отходов, например содержащих ПВХ (поливинилхлорид) и/или других, содержащих галогены полимеров, порождает проблемы загрязнения окружающей среды, в частности потому, что при сжигании таких галогенизированных органических материалов обычно выделяются атомы галогенов в виде ядовитых продуктов. Например, в случае хлорированных органических веществ может выделяться HCl, которая, вследствие своих корродирующих свойств, является серьезным источником загрязнения окружающей среды.

Известно много способов обработки таких отходов, например каталитические методы крекинга, методы гидрокрекинга и методы пиролиза. Методы крекинга как таковые имеют тот недостаток, что их можно использовать только для обработки материалов с низким содержанием галогенсодержащих полимеров. Кроме того, методы крекинга дороги, для их осуществления требуются большие кислотостойкие установки.

Методы пиролиза в целом более универсальны, и их можно использовать для обработки большинства отходов.

В заявке EP-A1-0 125383 описывается способ разложения органических отходов, содержащих галоген, путем обработки отходов в расплавленной соляной ванне, содержащей смесь основного соединения щелочноземельного металла и галид щелочноземельного металла. В ванну, содержащую материал отходов, вводится кислородсодержащий газ, в результате чего образуется газообразный продукт горения, и галоген, присутствующий в отходах, реагирует с основным соединением щелочноземельного металла с образованием дополнительного галида щелочноземельного металла.

Важно, чтобы соляная ванна поддерживалась в расплавленном состоянии, а щелочноземельный металл - в растворенном состоянии. Это означает, что нужны высокие температуры. Кроме того, в этом процессе используется большое количество щелочноземельного металла.

В патентах EP-B1-0111081 и DE-C1-3 435622 описываются методы пиролиза для обработки галогенсодержащих отходов, в которых отходы медленно отжигаются во вращающейся печи при температуре от 300 до 600oC. Основные соединения, такие как CaCO3 и Ca(OH)2, добавляются к материалу отходов до или после процесса отжига с целью нейтрализации кислот, выделяющихся при отжиге. Однако эти методы удаляют лишь часть выделяющихся кислот, и большие количества газообразных кислот, таких как HCl, выделяются в окружающую среду.

В международной заявке WO 91/18960 описывается способ обработки отходов ПВХ, в котором ПВХ подвергается воздействию температуры от 150 до 300oC, пока все галогены не выделятся в виде HCl. Затем HCl улавливают для повторного использования. Вследствие высокой коррозионной способности HCl этот метод требует специального оборудования и экономически не эффективен.

Еще один способ удаления галогенов из галогенсодержащих полимерных соединений, описываемый в ряде публикаций японского происхождения, основан на обработке галогенсодержащего полимера в водной среде, обычно основном растворе гидроокиси щелочноземельного металла, при повышенной температуре 160-300oC. Так, в заявке JP-A-74-112979 описывается способ удаления галогена, содержащегося в полигалогенном полимере, содержащий операции диспергирования полигалогенного полимера в водной среде, содержащей одно или более вещество, выбранное из гидроокисей щелочных металлов, гидроокисей щелочноземельных металлов, солей щелочных или щелочноземельных металлов, железа и его соединений, цинка и его соединений, алюминия и его соединений и серы, нагревание смеси в присутствии неактивного газа или кислорода под давлением с целью удаления галогена или галида галогена.

Утверждается, что известные способы обработки для удаления галогена или галида галогена из полигалогенных полимеров, осуществляемые в газовой фазе в азотной или кислородной атмосфере, трудно контролировать, если целью является восстановление свободного от галогенов полимера, и эту проблему якобы удалось решить путем предлагаемой обработки в горячей воде.

Очень похожий процесс предлагается в заявке JP-A-74-16049, где ПВХ нагревается при 160-300oC в основных водных растворах, содержащих гидроокиси щелочных и/или щелочноземельных металлов и, по желанию, каталитические количества органических аминов.

В очень похожем более раннем предложении того же заявителя, а именно в патенте DE 2260393 B2, описывается способ дегидрогалогенизации ПВХ, согласно которому ПВХ нагревается в водном растворе щелочного неорганического вещества, выбранного из группы, содержащей аммиак, гидроокиси щелочных или щелочноземельных металлов и, по желанию, каталитические количества аммониевых солей и/или аммиака, при температуре 180-300oC.

Реакция проводится путем добавления ПВХ в горячий водный раствор щелочного вещества и прогревания этой среды при 180-300oC. Выдерживание этой температуры важно для качества дегалогенизированного конечного продукта. Во избежание испарения водной среды применяется повышенное давление, которое зависит от растворенного неорганического вещества.

Недостаток способов, основанных на обработке в водной среде, связан с испарением воды при высоких температурах реакции, которому надо противодействовать путем добавления активного газа или кислорода, либо оно приводит к повышенным давлениям, которые трудно контролировать.

Кроме того, большие количества воды, которые используются в указанных выше способах, требуют большого объема реактора по сравнению с объемом обрабатываемого материала отходов.

Сущность изобретения

Задача настоящего изобретения - создать усовершенствованный способ обработки галогенсодержащих отходов, простой и менее дорогостоящий, чем известные способы.

Другая задача изобретения - создать способ обработки галогенсодержащих отходов, позволяющий удалить все атомы галогена из материала отходов без их неконтролируемого выделения в окружающую среду и при резком снижении или исключении выделения газообразных галогенсодержащих кислот в окружающую среду.

Эти задачи решены с помощью изобретенного способа, согласно которому отходы нагреваются в реакционной зоне в замкнутой системе, в основном без добавления воды, до температуры от 150 до 750oC в присутствии реагирующего с галогенами соединения, выбранного из гидроокисей щелочных и щелочноземельных металлов, карбонатов щелочных и щелочноземельных металлов и их смесей, так что создается контролируемое автогенное давление выше атмосферного, в течение достаточного времени реакции, чтобы весь галоген, присутствующий в отходах, перешел в галиды щелочных или щелочноземельных металлов.

Как указано выше, способ осуществляется "в основном без добавления воды". Это выражение, которое отличает изобретение от описанных выше аналогов, учитывает, что отходы частично могут быть мокрыми, а также, что реагирующее с галогенами соединение может вводиться в виде поддающейся перекачке суспензии, как будет подробнее объясняться ниже.

Как указывалось выше, использование реагирующих с галогенами соединений, таких как гидроокиси щелочных и щелочноземельных металлов и карбонаты щелочных и щелочноземельных металлов, для нейтрализации галогенсодержащих кислот, выделяемых при разложении галогенсодержащих отходов, например пиролизом HCl, известно давно. Однако нигде не сообщалось, что реакционное давление может оказывать влияние на реакционную способность и нейтрализирующее действие.

Поэтому представляется удивительным, что, применяя способ обработки галогенсодержащих отходов, соответствующий настоящему изобретению, можно достаточно просто удалять все атомы галогенов в виде солей галогенов, избегая тем самым выделения галогенов в окружающую среду.

Данный способ можно использовать для разложения почти любых галогенсодержащих отходов, например, содержащих ПВХ или другие полимерные материалы на основе галогенов.

Подробное описание изобретения

Температура при операции разложения составляет предпочтительно от 250 до 350oC. Разложение галогенсодержащих веществ начинается приблизительно при 150oC, но реакция при этой температуре идет медленно. С другой стороны, температуры выше 350oC не дают существенного увеличения скорости реакции.

Давление при операции разложения составляет предпочтительно выше 2 бар, а еще более предпочтительно - выше 5 бар. Наилучшие результаты получаются при давлениях в диапазоне от 10 до 75 бар.

Оптимальное время обработки при операции разложения во многом зависит от типа обрабатываемого материала, его количества, температуры и давления, применяемого оборудования, а также от общих условий теплопередачи. Как будет объясняться ниже, время реакции должно быть достаточным для того, чтобы обеспечить переход в основном всех присутствующих в отходах галогенов в галиды щелочных или щелочноземельных металлов.

В любом случае 24 часов обработки достаточно для полного разложения галогенов в отходах. В большинстве случаев оптимальное время обработки составляет 4-16 часов, но бывает достаточно и меньшего времени.

Выбор реагирующего с галогенами соединения обычно зависит от его цены. Однако, как будет описываться ниже, на выбор реагирующего с галогенами соединения влияет и то, что различные соединения дают различные продукты реакции.

Реагирующее с галогенами соединение может присутствовать, полностью или частично, в самих обрабатываемых отходах, например в виде мела, доломита или полимерных соединений, в которых реагирующее с галогенами соединение присутствует в качестве наполнителя. Однако обычно бывает необходимо добавлять по крайней мере часть реагирующего с галогенами соединения.

Реагирующее с галогенами соединение можно добавлять в виде твердых блоков, гранул, порошка или в любой другой форме. Предпочтительнее всего добавлять реагирующее с галогенами соединение в порошковой или гранулированной форме. Если желательно вводить реагирующее с галогенами соединение в таком виде, чтобы его можно было перекачивать, то можно использовать водную суспензию.

То, каким образом реагирующее с галогенами соединение добавляется в отходы, не имеет существенного значения. Его можно размещать в виде слоя поверх отходов. Его можно слегка перемешивать с помощью мешалки или во вращающемся реакторе, или компаундировать с материалом отходов.

Отходы могут быть дроблеными или гранулированными, но это не обязательно для способа, соответствующего изобретению. Если отходы измельчены, они занимают меньше места, что позволяет увеличить производительность устройства, применяемого для осуществления изобретенного способа. Обычно можно ориентировочно оценить количество атомов галогена в конкретном виде отходов. Полезно провести анализ небольшого образца отходов на содержание в нем галогенов. Это можно сделать в лабораторном масштабе обычными аналитическими методами, например с помощью пиролиза.

Содержание реагирующих с галогенами соединений в отходах также можно оценить или определить с помощью анализа, но на практике это менее важно, так как это количество обычно мало, а избыток реагирующих с галогенами соединений не оказывает вредного воздействия ни на сам способ, ни на окружающую среду. Однако, если в отходах присутствует большое количество реагирующих с галогенами соединений, например в случае ПВХ, применяемого для производства электрических кабелей, то имеет смысл принять эти количества в расчет, так как в этом случае можно снизить количество добавляемых реагирующих с галогенами соединений пропорционально их количеству, уже присутствующему в отходах.

Количество добавляемых реагирующих с галогенами соединений предпочтительно должно быть равно стехиометрическому количеству атомов галогена, присутствующего в отходах, умноженному на величину от 0,5 до 4, более предпочтительно от 1 до 2, или же суммарное количество реагирующего с галогенами соединения или соединений, добавляемых к отходам или изначально содержащихся в них, должно быть равно стехиометрическому количеству атомов галогена, присутствующего в отходах, умноженному на величину от 0,5 до 4, предпочтительно от 1 до 2.

Необходимое количество можно установить, определив содержание галогенов в полимерных материалах, как описывается ниже на примере хлора.

Реагирующее с галогенами соединение предпочтительно добавляется до операции разложения, но может также добавляться, непрерывно или с перерывами, в два или более приема, до и во время операции разложения или только во время операции разложения.

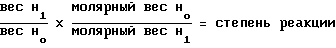

В приводимых ниже схемах реакций "АК" обозначает ион щелочного металла, "АЕ" - ион щелочноземельного металла, а "НА" - ион галогена.

Реакция идет по схемам, приведенным в конце текста.

Согласно изобретению, вода, образовавшаяся во время реакции, и летучие соединения, выделившиеся из отходов, предпочтительно отводятся из реакционной зоны и конденсируются в отдельной зоне конденсации.

Это позволяет увеличить полезный объем реактора и облегчает контроль за давлением, нарастающим во время реакции.

Если в отходах присутствуют соединения свинца, ионы свинца могут реагировать с галогеновой кислотой с образованием PbHA2, например, если свинец присутствует в виде PbCO3, он может реагировать по формуле

(PbCO3)2 Pb(ОН)2 + 6HHA ---> 3 PbHA2(s) + 2 2CO2(g) + 4 H2O(g) R6

Будут или нет соединения свинца реагировать с галогенсодержащими кислотами, зависит главным образом от количества и типа других присутствующих реагирующих с галогенами соединений, температуры реакции, времени реакции и давления при реакции.

Если желательна реакция между соединением свинца и галогенсодержащей кислотой, температура предпочтительно должна быть выше 250oC, реагирующие с галогенами соединения должны быть предпочтительно карбонатами или гидроокисями, давление должно быть в соответствии с настоящим изобретением, а время реакции должно быть больше 4 часов, желательно больше 12 часов.

Неорганический продукт реакции можно выщелочить из золы и использовать, например, если AE - кальций, то CACl2 можно использовать как осадитель фосфора в сточных водах или как соль для посыпания дорог.

В приводимых ниже примерах взяты отходы, состоящие из содержащего ПВХ материала от кабелей, состоящего из ПВХ, пластификаторов, мела, стабилизаторов, небольших количеств пигментов и т.д. В среднем материал имел следующий состав, вес.%:

ПВХ - 43.9

Пластификатор - 24,5%

Мел - 30,0%

Стабилизатор - 1,0

Прочие материалы - 0,6

ПВХ содержит приблизительно 58 вес.% хлора, т.е. состоящая из галогена, или, в данном случае, хлора, часть отходов составляет около 25,5 вес.%.

Стабилизатором является основной карбонат свинца (PbCO3)2 Pb(ОН)2.

Краткое описание графических материалов.

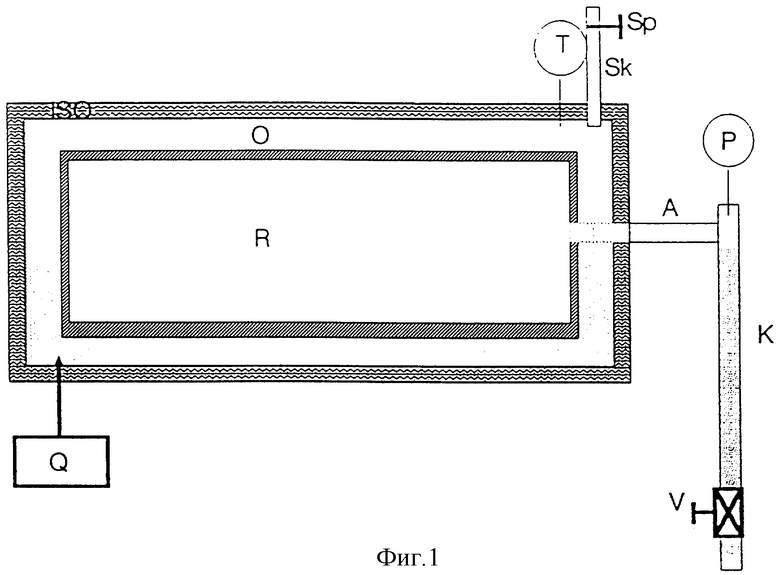

Фиг. 1 - схематическое изображение реактора, использовавшегося в приводимых ниже примерах.

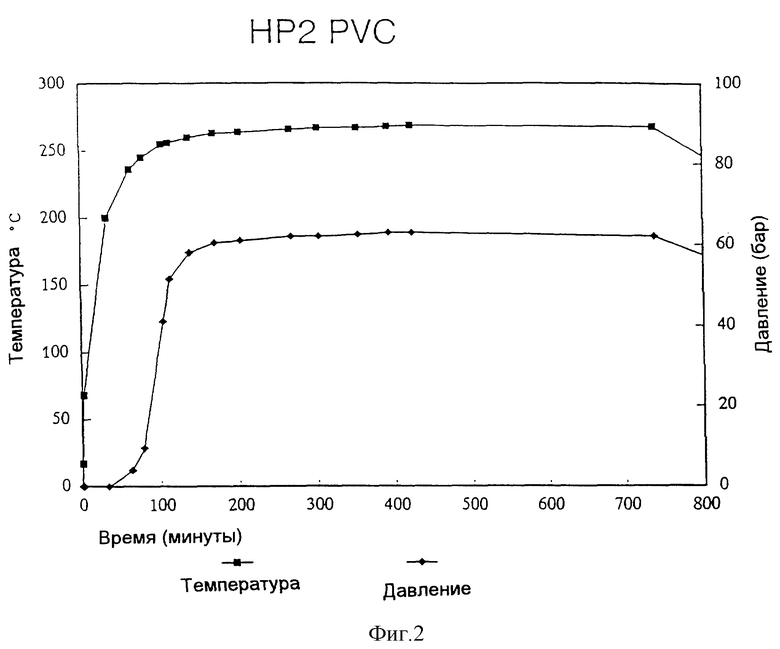

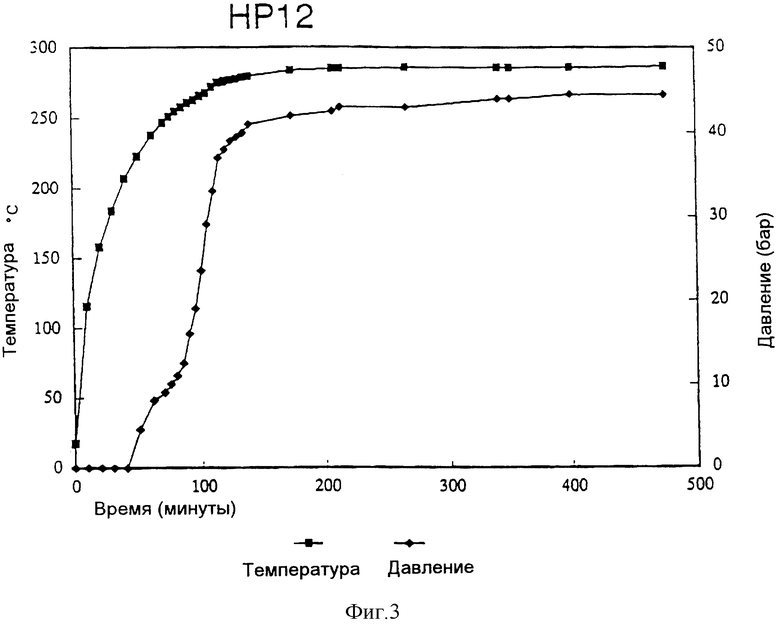

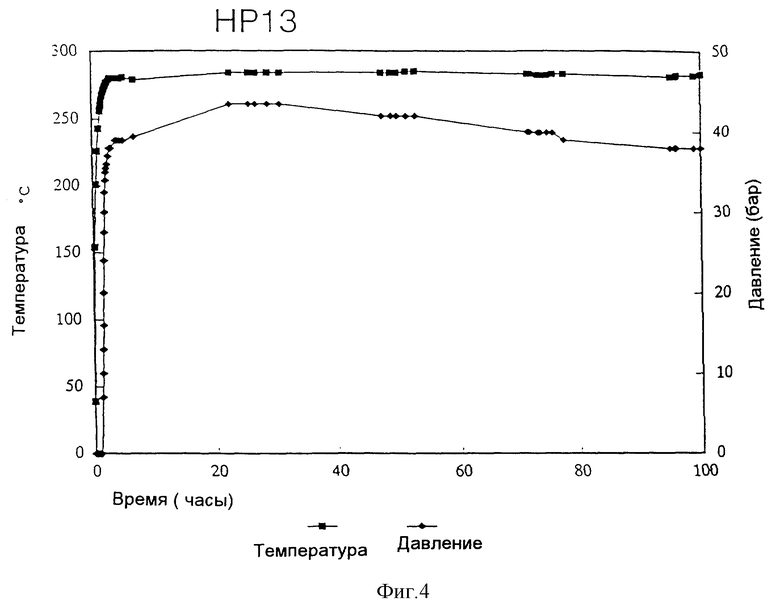

Фиг. 2. 3 и 4 - графики давления и температуры при некоторых реакциях, описанных в примере 3.

Определение содержания хлора в полимерных материалах

При желании можно определить количество галогенсодержащих соединений и галогена в отходах следующим образом:

2 x 4 г полимерного материала взвешивают на точных весах с точностью взвешивания 0,1 мг и производят экстракцию эфиром в приборе Сокслета в течение приблизительно 16 часов.

Эфирный экстракт выпаривают и взвешивают на точных весах.

0,1 г эфирного экстракта отвешивают на точных весах с точностью взвешивания 0,1 мг в колбу Кьельдаля и добавляют 20 мл концентрированной H2SO4 и 5 мл концентрированной HNO3. Колбу Кьельдаля нагревают приблизительно от 150 до 275oC в металлической бане Вуда в течение 2 часов.

Температура поддерживается постоянной в течение 14 часов.

Выделяемый газ собирается количественно (более 16 часов) в промывочную колбу Фридриха, содержащую 25,00 мл AgNO3, 5 мл концентрированной HNO3 и 30 мл деминерализованной воды. Содержимое промывочной колбы фильтруется через воронку со стеклянным фильтром перед титрованием по Вольгарду до появления слабой красновато-коричневой окраски.

Расчеты производятся следующим образом: % Cl из полимера в исходном образце = Cl из % экстракта /100 = % Cl в полимере.

В альтернативном варианте экстракцию можно производить в приборе Soxtec в течение 50 минут.

После этого определение содержания хлора производится с помощью кулонометрической системы Euroglas Coulometric System ESC 2000.

Метод имеет относительную неопределенность 10%.

Пример 1 (контрольный пример)

Из отходов были приготовлены 4 различных образца материалов.

АО - материал отходов без добавок. Материалы NN 3, 6 и 7 были приготовлены с добавлением реагирующего с галогенами вещества следующим образом:

Материал N 3: ПВХ контр. + 5,75% (весовых) CaCO3

Материал N 6: ПВХ контр. + 4,00% (весовых) Ca(ОН)2

Материал N 7: ПВХ контр. + 5,98% (весовых) Ca(ОН)2

Образцы 3, 6 и 7 перемешивались в месильной машине Брабрандера до однородности, т. е. добавленные соли и материал ПВХ отходов компаундировались.

Все экспериментальные материалы гранулировались (размер гранул приблизительно 6 мм).

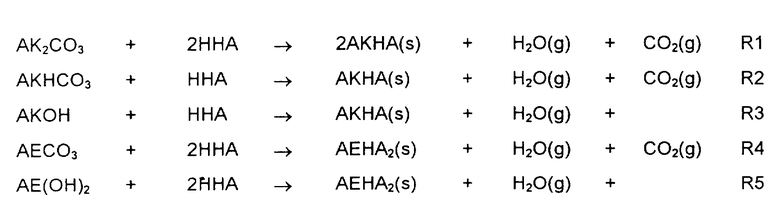

Два образца по 25 г каждого экспериментального материала проходили термообработку в открытом тигле, помещенном в печь с температурой 350 и 320oC, соответственно. Время обработки составляло 16 часов. Измерялся вес коксового 15 остатка и рассчитывался вес дегазированного материала. Остатки промывались водой, и растворимые соли CaCl2 и PbCl2 выщелачивались; продукт после выщелачивания сушился в печи при 105oC и взвешивался. Промывание контролировалось путем измерения проводимости выщелоченного продукта. Проводимость зависит главным образом от ионов хлора, и выщелачивание продолжалось, пока в части промывочной воды проводимость не становилась чуть выше или равной проводимости "неиспользованной" промывочной воды.

Результаты приводятся в таблице 1.

Пример 2 (контрольный пример)

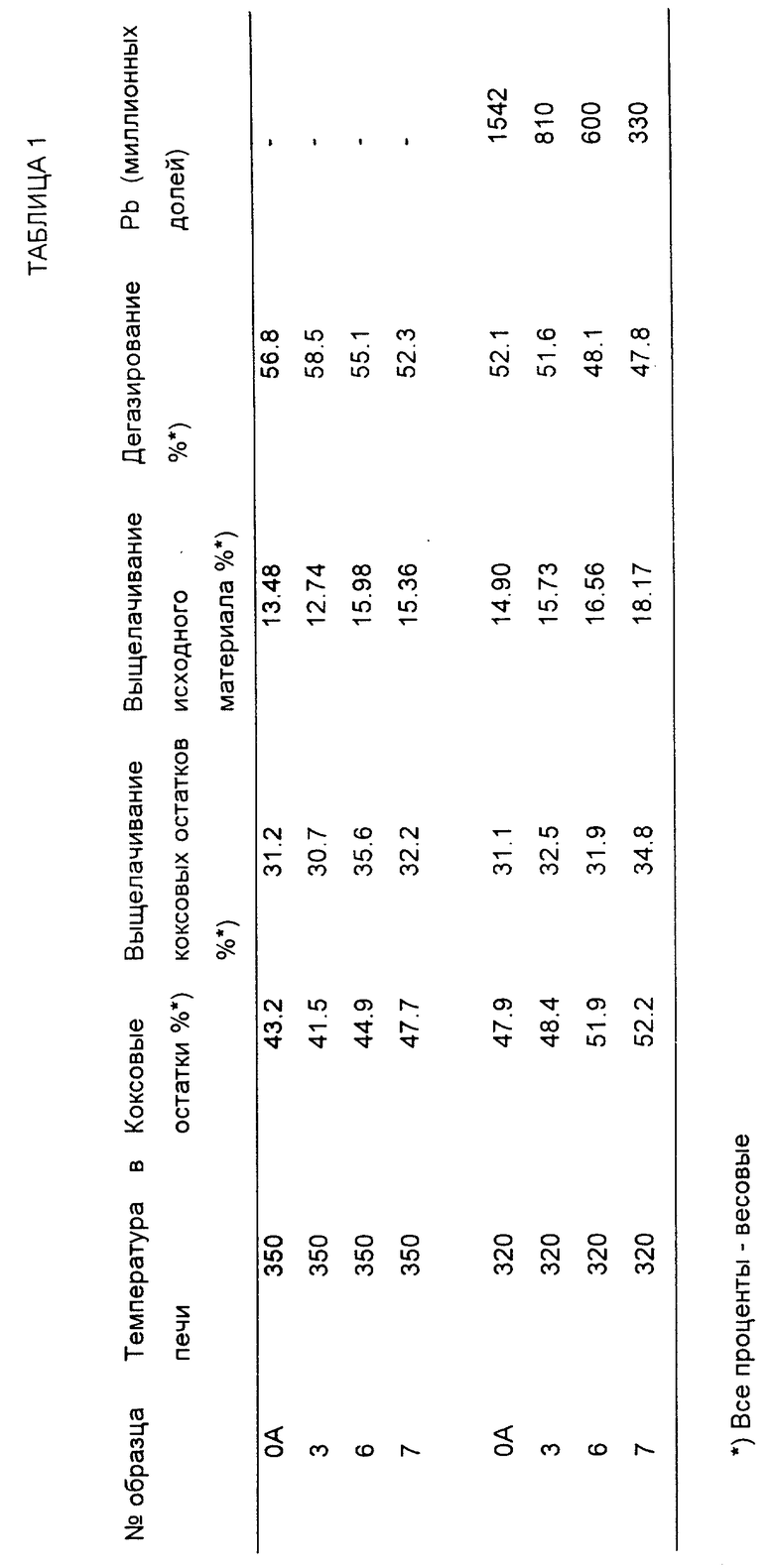

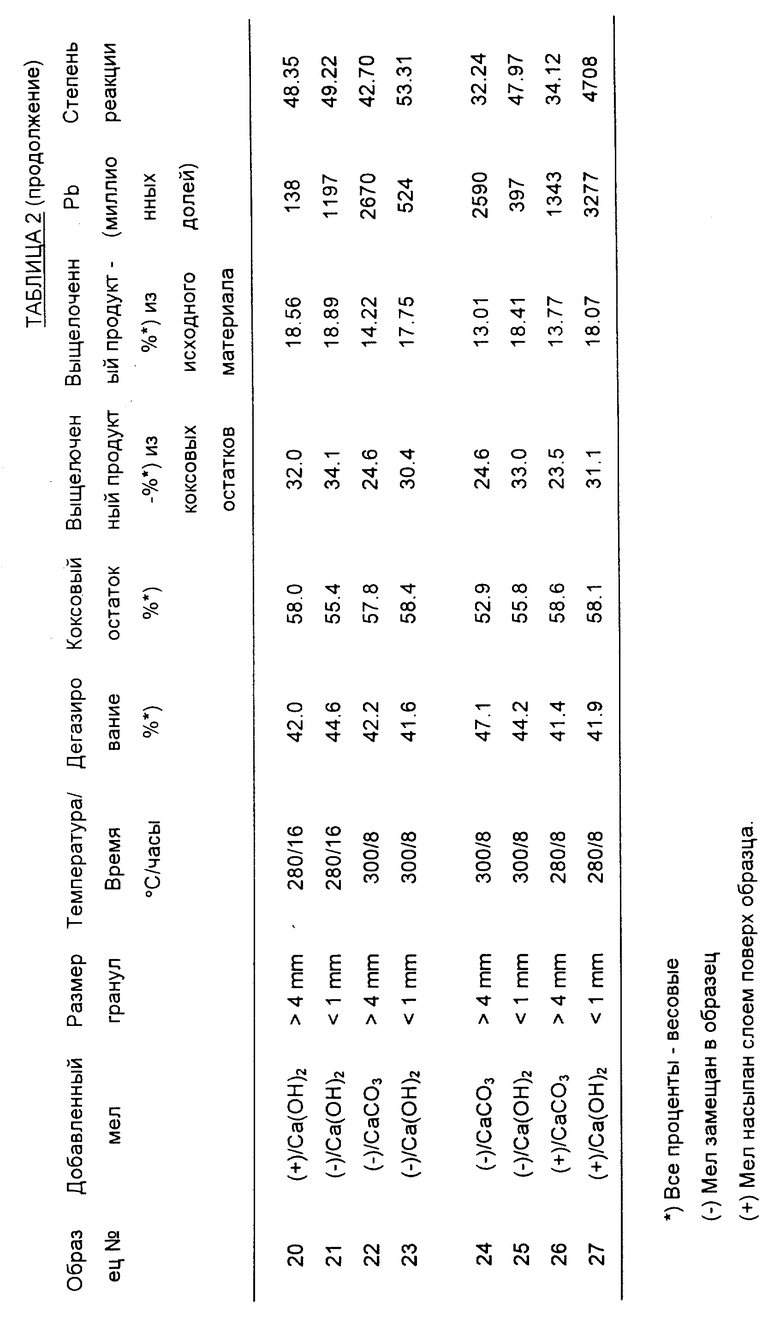

Эксперимент проводился с 16 образцами по 25 г каждый отходов от кабелей. Каждый образец гранулировали и помещали в тигель, покрытый неплотно сидящей керамической крышкой. Стехиометрическое количество мела в виде порошка либо примешивали к образцам (не компаундировали), либо насыпали в виде слоя на образцы. Время обработки было 16 или 8 часов. Температура была либо 280oC, либо 300oC.

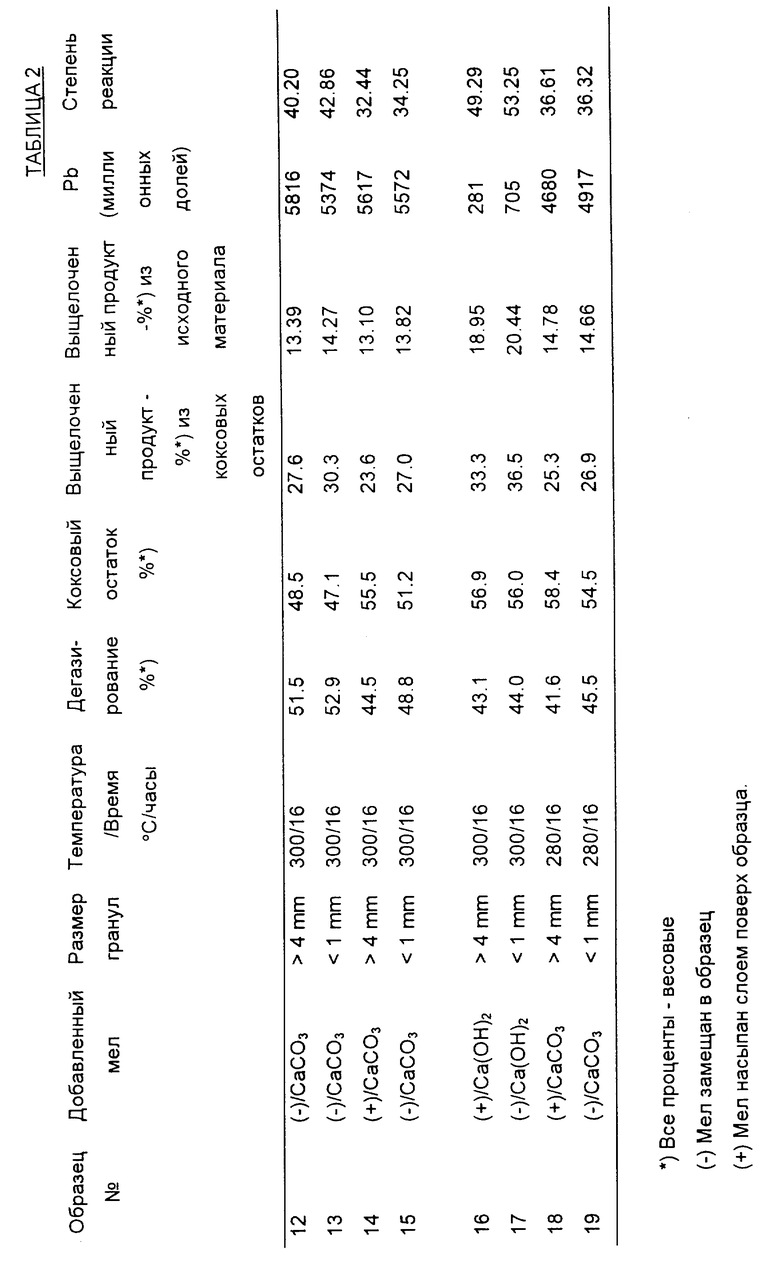

Рассчитывались весовой процент коксовых остатков, дегазированного продукта, выщелоченный из коксовых остатков продукт в весовых процентах от коксовых остатков и суммарный продукт, соответственно, а также концентрация Pb в выщелоченном продукте. Степень реакции определялась по формуле

где H0 обозначает реагирующее с галогенами соединение, добавленное к отходам, плюс собственное реагирующее с галогенами соединение, присутствующее в отходах (оценочная величина), a H1 обозначает галогенсодержащие продукты реакции. Условия и результаты эксперимента приведены в таблице 2.

Пример 3 (соответствующий изобретению)

В этом примере использовался закрытый реактор. Реактор схематически изображен на фиг, 1, где

Q обозначает источник тепла, которым в данном примере является горячий воздух, перемещаемый воздуходувкой,

R обозначает реакционную камеру или автоклав,

О обозначает промежуточный колпак,

А обозначает выхлопную трубу,

К обозначает конденсор,

V обозначает клапан,

Т обозначает самописец температуры,

P обозначает самописец давления,

ISO обозначает изоляцию,

Sp обозначает заслонку

Sk обозначает "дымоход" для воздуха.

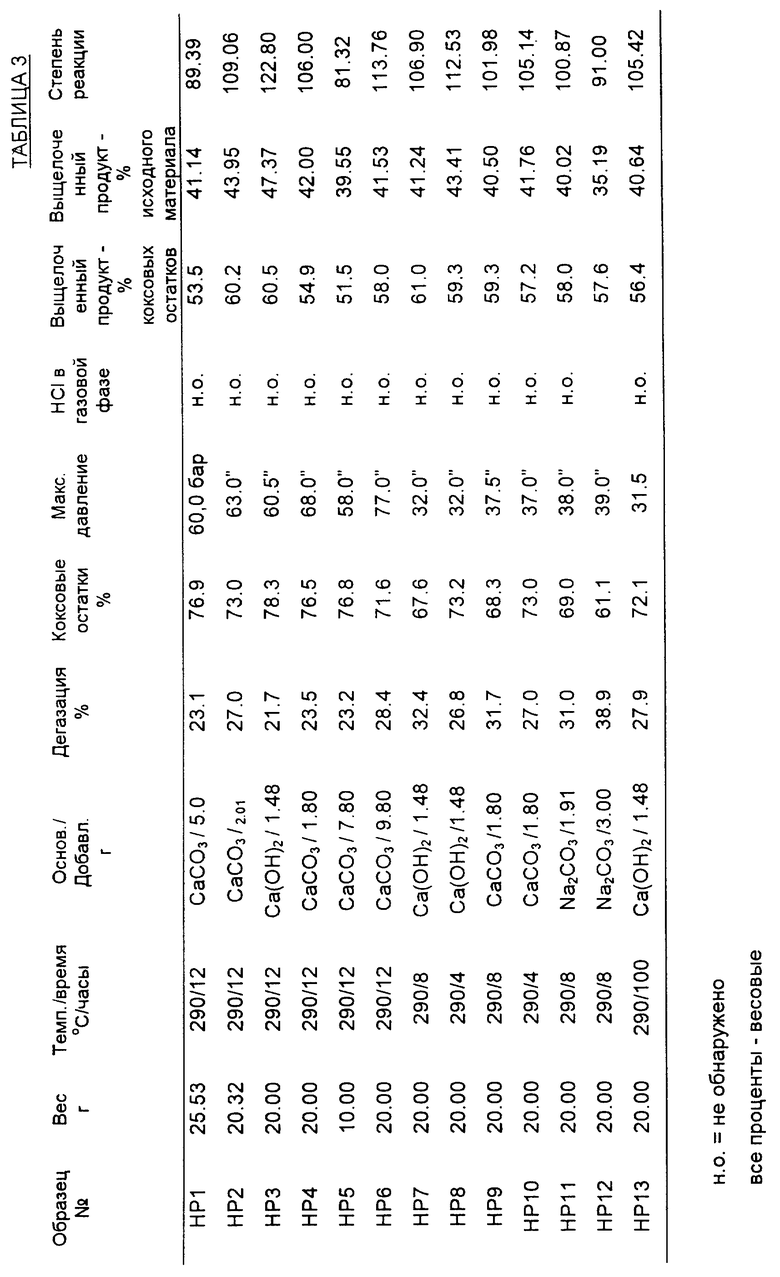

Эксперимент проводился на 13 образцах. Образцы приготавливались из отходов от кабелей (образцы HP 1-4 и 7-13) и отходов от труб из жесткого ПВХ (образец НР5) и труб из пластифицированного ПВХ (образец НР6); образцы гранулировались до размера гранул 6-20 мм, и к ним добавлялись стехиометрические количества реагирующих с галогенами соединений в виде порошка. Стехиометрическое количество рассчитывалось на основе схем реакций R1, R2, R3, R4, R5 и/или R6.

Эксперимент проводился следующим образом.

Обработка.

Приблизительно 20 г образца и стехиометрическое количество реагирующего с галогенами соединения смешивали в химическом стакане емкостью 150 мл и вводили через воронку в автоклав (степень заполнения около 90%). Автоклав закрывали 8 мм болтами (смазанными пастой для винтов "Molykote". Перед закрытием реакционной камеры ставили новое уплотнение (белое тефлоновое). Камеру помещали в "горячевоздушную" печь, крышку печи закрывали. Термостат воздуходувки модели Bosh PHG 630-2 LCE был поставлен на 7, вытяжное устройство поставлено в положение II. Включали самописец температуры и воздуходувку. Время, температура и давление регистрировались каждые 15 минут, пока давление не начинало подниматься (> 2 бар и температура > 220oC). После этого время, температура и давление регистрировались каждые 5 минут до достижения желаемого максимума давления. Затем время, температура и давление регистрировались каждые полчаса. По окончании эксперимента регистрировали конечные температуру, давление и время. Клапан за конденсором осторожно открывали, чтобы жидкость и газовая фаза вытекли через трубку к устройству сбора жидкости и газа. Газовую фазу проверяли на наличие ионов галогенов, пропуская газ через раствор AgNO3. Жидкость собирали в пробирку и оставляли для анализа. Коксовые остатки взвешивались сразу после того, как их вынимали из камеры (так как зола сильно поглощает воду).

Выщелачивание.

Золу измельчали в фарфоровой ступке и количественно насыпали в коническую колбу емкостью 500 мл вместе с 400 мл дистиллированной воды Размешивали приблизительно 3 часа (магнитной мешалкой). Раствор отфильтровывали (бумажный фильтр) в чашку. Затем осадок на фильтре промывали 2 х 50 мл дистиллированной воды. Выщелоченный продукт и фильтр с фильтровальным осадком сушили при 105oC. После выщелачивания определяли количество выщелоченного продукта и коксовых остатков (взвешивали).

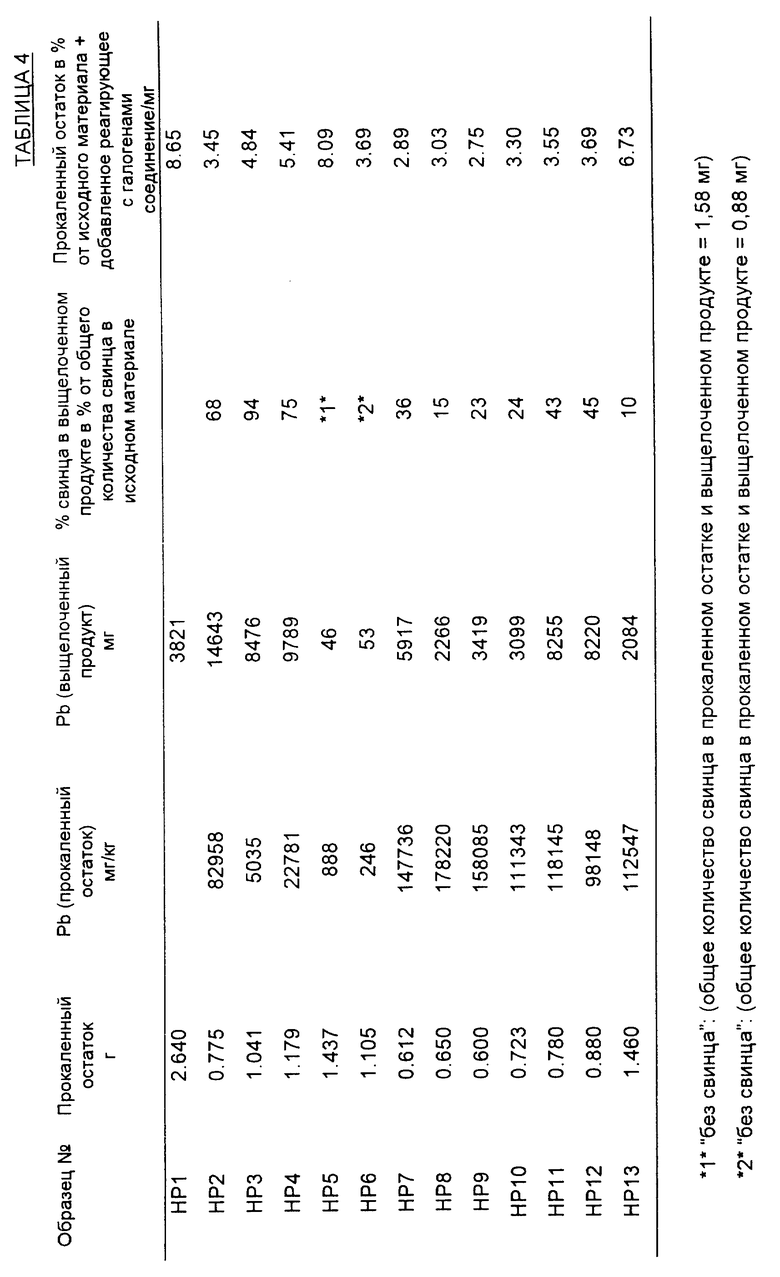

Прокаленный остаток.

Высушенный выщелоченный коксовый остаток помещали в тигель и отжигали при 600oC в течение 24 часов. Затем взвешивали прокаленный остаток.

Определение концентрации Pb в выщелоченном продукте и прокаленном остатке.

Выщелоченный продукт.

Приблизительно 1 г выщелоченного продукта смешивали с 10 мл 65% HNO3 и 10 мл дистиллированной воды и нагревали (до растворения). Затем разбавляли дистиллированной водой до объема 100 мл.

Прокаленный остаток.

Приблизительно 1 г прокаленного остатка смешивали с 10 мл 65% HNO3 и вместе с 10 мл дистиллированной воды переливали из тигля в колбу емкостью 100 мл. Затем колбу нагревали (возможность нерастворимых соединений, ржаво-красного осадка). После этого фильтровали и разбавляли дистиллированной водой до объема 100 мл.

Концентрацию Pb измеряли методом атомно-абсорбционной спектрофотометрии (прибор фирмы "Перкин-Элмер", модель AAS).

Условия и результаты экспериментов приведены в таблицах 3 и 4.

Кривые давления/температуры для образцов HP2, HP12 и HP13, соответственно, приведены на фиг. 2, 3 и 4.

Исследования дегазированного продукта показали, что он состоит главным образом из N2 и CO2 (газовая фаза) и пластификатора и воды (конденсированные фазы).

Из результатов видно, что с помощью способа, соответствующего изобретению, можно выполнять реакции R1- R6 практически количественно. Это видно, в частности, из того факта, что количество галогеновых продуктов составляет обычно 40-44 вес.% (выщелоченный продукт от общего количества).

Если это сравнить с теоретическим расчетным максимальным количеством продукта, можно сделать вывод, что реакции можно осуществлять приблизительно на 100% при истинно стехиометрических количествах добавляемых реагирующих с галогенами соединений.

То, что степень реакции образца N HP1 меньше 100%, объясняется утечкой, происшедшей на манометре во время эксперимента. Несколько меньшая 100% степень реакции образца HP5 объясняется передозировкой карбоната кальция, произошедшей потому, что был неизвестен состав отходов ПВХ.

Прокаленный остаток составляет всего лишь приблизительно 3% весовых от первоначального количества материала отходов. Это показывает, что реакции R1-R6 действительно проходят на 100%. Для сравнения следует сказать, что количество золы при известных методах разложения, например методах сжигания, составляет, как правило, 35-40% весовых.

При разложении не содержащего хлора выщелоченного коксового остатка конечное количество золы можно снизить с помощью изобретенного способа на 90-95%. Это гораздо больше, чем при обычных методах разложения.

Изобретение относится к способу обработки галогенсодержащих отходов, в частности содержащих ПВХ. Отходы нагревают в реакционной зоне в замкнутой системе, в основном без добавления воды, до температуры от 150 до 750oC, предпочтительно 250-350oC, в присутствии реагирующего с галогенами соединения, выбранного из гидроокисей щелочных и щелочноземельных металлов, карбонатов щелочных и щелочноземельных металлов и их смесей так, чтобы создалось контролируемое автогенное давление выше атмосферного, в течение достаточного времени реакции, чтобы все галогены, присутствующие в отходах, перешли в галиды щелочных или щелочноземельных металлов, причем замкнутая система предпочтительно содержит также зону конденсации, где конденсируются пары воды и летучие соединения, выделившиеся из отходов. Остаток, образовавшийся после операции разложения, промывают растворителем на водной основе, предпочтительно чистой водой, и его растворимую и нерастворимую части отделяют друг от друга. Технический результат: способ позволяет удалять галоген из отходов без неконтролируемого выпуска галогенсодержащих кислот в окружающую среду. 12 з.п.ф-лы, 5 ил., 4 табл.

| СПОСОБ ПОЛУЧЕНИЯ Р- ИЛИ 7-ФОРМАМИДИН- ТИОАЛКИЛОВЫХ ЭФИРОВ КИСЛОТ ФОСФОРА | 0 |

|

SU371239A1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ТЯГОВОГО УСИЛИЯ ПРИ ПОДВОДНЫХ ИСПЫТАНИЯХ | 0 |

|

SU188718A1 |

| 0 |

|

SU401810A1 | |

| ОТТЕНОЧНАЯ КРАСКА ДЛЯ ВОЛОС | 2017 |

|

RU2640906C1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ обезвреживания жидких и твердых отходов, содержащих фторорганические соединения | 1989 |

|

SU1670291A1 |

Авторы

Даты

2000-05-20—Публикация

1996-03-22—Подача