Настоящее изобретение относится к способу обработки галогеносодержащих твердых отходов от процесса очистки дымового газа.

Дымовые газы из мусоросжигателей обычно очищают от вредных веществ с целью свести к минимуму загрязнение, когда газ выпускается в воздух. Неочищенные дымовые газы обычно содержат большие количества кислотных компонентов, в особенности оксидов серы и хлористоводородных кислых газов. Обычно дымовые газы очищаются в скруббере для дымового газа, реакторе с псевдоожиженным слоем или подобном устройстве, в котором дымовой газ вступает в контакт со щелочным очищающим агентом или адсорбентом в форме водной суспензии щелочных компонентов или в форме сухого гранулированного щелочного состава. Различные способы и устройства для очистки дымового газа описаны, например, в USA-5,824,139, USA-5,743,469, USA-5,878,677 и USA-5,840,263.

Используемые щелочные очищающие агенты являются обычно твердыми щелочными компонентами, как например карбонат кальция, известняк, доломит, оксид кальция, гидроксид кальция и аналогичные соединения щелочноземельных металлов, которые могут быть или могут не быть суспендированы в воде перед процессом очистки газа или в продолжение него. В продолжение процесса очистки газа только некоторые из щелочных компонентов реагируют с кислотными компонентами газа. Оставшиеся неиспользованными щелочные очищающие компоненты удаляются вместе с компонентами, которые были адсорбированы или прореагировали с вредными веществами дымового газа, как отходы. В большинстве процессов полусухой очистки дымового газа большие количества щелочных очищающих компонентов, например, вплоть до примерно 25-50%, остаются неиспользованными и удаляются как часть отходов.

В USA-5,878,677 упоминается, что использованный один раз очищающий агент (сорбент) может быть рециркулирован в систему очистки. Это может улучшить утилизацию очищающего агента, но все еще значительное количество щелочных компонентов, например, вплоть до примерно 25% по весу очищающего агента, остается неиспользованным. Кроме того, использованный один раз очищающий агент является очень нестабильным. Обычно такие очищающие агенты хранятся на земле, и иногда покрываются фольгой перед их использованием. При смачивании водой соединения тяжелых металлов и галогенов просачиваются из очищающего агента в окружающую среду.

Обычно отходы, полученные в процессе очистки дымового газа, содержат большие количества неиспользованных щелочных компонентов вместе с вредными веществами, абсорбированными из дымового газа, как например, тяжелые металлы и хлориды.

Были предложены различные способы для очистки таких отходов от соединений галогенов и тяжелых металлов. Типичный способ, например, описан в WO 99/28000. Этот способ обычно включает удаление соединений галогенов путем промывки отходов щелочным раствором, за которой следует вторая стадия промывки, в которой используется кислота с величиной рН ниже 4 для удаления тяжелых металлов. После удаления соединений галогенов и тяжелых металлов отходы могут выпускаться в окружающую среду. Этот способ требует, однако, использование больших количеств кислот, особенно если в отходах имеются большие количества щелочных компонентов.

Целью настоящего изобретения является создание альтернативного способа обработки галогеносодержащих твердых или полутвердых отходов от процесса очистки дымового газа, причем в этом способе отходы превращаются в один или более продуктов, которые могут либо повторно использоваться, либо выбрасываться в окружающую среду.

Конкретной целью настоящего изобретения является создание способа превращения галогеносодержащих твердых или полутвердых отходов от процесса очистки дымового газа в один или более полезных продуктов, причем этот способ является простым и экономически осуществимым.

Еще одной целью является создание способа превращения галогеносодержащих твердых или полутвердых отходов от процесса очистки дымового газа в не загрязняющие отходы, причем этот способ является простым и экономически осуществимым.

Эти и другие цели достигаются посредством способа, который сформулирован в пунктах формулы изобретения.

Способ в соответствии с изобретением в особенности относится к обработке галогеносодержащих твердых или полутвердых отходов от процесса очистки дымового газа, в котором количество щелочных соединений достаточно для создания суспензии отходов в воде при величине рН по меньшей мере 10.

К твердым или полутвердым отходам относятся отходы от абсолютно твердых отходов до жидких отходов.

Формулировка, что количество щелочных соединений должно быть достаточным для создания суспензии отходов в воде при величине рН по меньшей мере 10, обозначает в данном контексте, что величина рН суспензии должна быть по меньшей мере 10 при смешивании отходов с примерно 50% по весу чистой воды. В общем, это обозначает, что твердые или полутвердые отходы, которые могут быть обработаны в соответствии со способом по изобретению, содержат большое количество неиспользованных щелочных компонентов.

Твердые или полутвердые отходы представляют собой предпочтительно отходы, полученные при очистке дымовых газов от электростанций, промышленных отходящих газов от мусоросжигателей или перерабатывающих установок, таких, как промышленные электростанции с использованием отходов.

Предпочтительно, чтобы очищающий агент, используемый в процессе очистки дымового газа для получения отходов, состоял по меньшей мере на 50% по весу из одного или более щелочных компонентов. Щелочные компоненты могут в принципе включать щелочной материал любого типа. Предпочтительно, чтобы щелочные компоненты выбирались из карбонатов щелочноземельных металлов, известняка, доломита, оксида щелочноземельного металла, гидрокисида щелочноземельного металла и/или зольной пыли.

Твердые или полутвердые отходы могут, например, измельчаться перед обработкой в соответствии с настоящим способом. Предпочтительно, чтобы отходы измельчались до среднего размера частиц менее, чем 10 мм, более предпочтительно, менее, чем 2 мм.

Способ в соответствии с изобретением выполняется в несколько стадий:

a) приготовляют водную суспензию твердых или полутвердых отходов, причем указанная суспензия имеет величину рН по меньшей мере 10;

b) отделяют твердый и жидкий материалы друг от друга для получения водного раствора отходов и твердых отходов, и собирают твердые отходы; и

c) повторяют стадии а) и b) один или более раз.

Когда приготовляют водную суспензию, может быть использована чистая вода, но в большинстве случаев используется водопроводная вода благодаря ее низкой стоимости.

Оптимальное отношение жидкого к твердому в водной суспензии, приготовленной на стадии а), в большой степени зависит от состава отходов. В основном количество воды в суспензиях должно быть относительно большим, если отходы содержат большие количества соединений галогенов, как например, соединения Cl.

В изобретении предложен способ, по которому отходы могут быть очищены с использованием значительно меньших количеств жидкости или воды по сравнению с технологией по известному уровню техники.

Предпочтительно, чтобы отношение жидкого к твердому по меньшей мере в одной из водных суспензий, приготовленной на стадии а), находилось между 0,5:1 и 50:1 в/в, предпочтительно между 1:1 и 25:1 в/в. Предпочтительно, чтобы отношение жидкого к твердому во всех водных суспензиях находилось между 0,5:1 и 50:1 в/в, предпочтительно между 1:1 и 25:1 в/в. Еще более предпочтительно, чтобы отношение жидкого к твердому по меньшей мере на одной стадии а) и предпочтительно на двух или на всех стадиях а) находилось между 2:1 и 5:1.

В предпочтительном воплощении возможно иметь отношение жидкого к твердому между 0,5:1 и 2:1 в/в. Имея такие отношения жидкого к твердому, возможно избежать стадии выпаривания в процессе для сушки обработанного материала.

Водные суспензии, приготовленные на каждой из стадий а), должны предпочтительно иметь температуры между 0 и 200°С, более предпочтительно между 5 и ниже 100°С, и еще более предпочтительно между 10 и 30°С. Обработка на стадии а) может быть проведена под давлением, и в основном используется давление выше атмосферного давления, когда температура превышает 100°С, для того, чтобы избежать кипения суспензии.

Приготовление на одной или предпочтительно на всех стадиях а) может быть произведено путем смешения твердых отходов с произвольно добавленной водопроводной водой. Вода может быть добавлена к отходам при перемешивании, или отходы могут быть добавлены к воде при перемешивании. Смешивание должно предпочтительно продолжаться до тех пор, пока все отходы не будут окончательно смочены водой. Предпочтительно смешивание продолжается в течение 1-240 мин.

Предпочтительно, чтобы водные суспензии, приготовленные по меньшей мере на одной из стадий а), имели величину рН между 11 и 13.

В зависимости от количества соединений галогенов в отходах, стадии а) и b) могут повторяться 3 или более раза. Особенно предпочтительно, чтобы стадии повторялись по меньшей мере 5 раз.

На стадии b) твердые и жидкие материалы отделяют друг от друга. Это отделение может предпочтительно производиться путем использования фильтрации под давлением, фильтрации в центрифуге или фильтрации под вакуумом.

Отходы, полученные со стадии с), могут предпочтительно подвергаться сушке на стадии d). Стадия сушки твердых отходов на стадии d) может быть выполнена любым обычным способом, например, сушкой в барабане.

Твердые отходы, полученные со стадий с) или d), могут быть повторно использованы в процессе очистки дымового газа, посредством чего по существу весь щелочной компонент может быть использован для очистки дымового газа. Эффективность очищающего агента, содержащего отходы, полученные со стадий с) или стадии d), является такой же высокой, как и при использовании свежего очищающего агента.

Твердые отходы, полученные со стадий с) или d), обычно содержат один или более тяжелых металлов, включая Pb, Cd и Hg. Также могут присутствовать небольшие количества других металлов, как например Fe, Zn и Cu.

Альтернативно, твердый материал, полученный со стадии с) или стадии d), можно поэтому промыть кислым раствором, имеющим величину рН ниже 4, посредством чего тяжелые металлы и по выбору другие металлы растворяются и могут отделяться путем фильтрации для получения раствора одного или более тяжелых металлов и по выбору других металлов. Раствор тяжелого металла или металлов можно выпарить для получения тяжелого металла или смеси тяжелых металлов и/или других металлов, либо раствор одного или более тяжелых металлов и по выбору других металлов можно обработать щелочным материалом до величины рН между 7 и 10, посредством чего тяжелые металлы и по выбору другие металлы осаждаются. Полученные тяжелые металлы и по выбору другие металлы можно подвергнуть процессу очистки для дополнительной экстракции и очистки отдельных металлов. Такие способы в общем известны в этой области техники и могут, например, включать очистку путем электролиза.

Раствор отходов, полученный на одной или более стадий b), например, по меньшей мере на двух или предпочтительно на всех стадиях b), можно предпочтительно объединить и обработать кислотой для получения величины рН между 7 и 10, предпочтительно между 8 и 9 или между 9,25 и 9,75. Посредством этого тяжелые металлы в растворе материала отходов осаждаются. Осаждение предпочтительно выполняется в одну стадию.

В предпочтительном воплощении изобретения раствор отходов, полученный на одной или более стадий b), например, по меньшей мере на двух, или предпочтительно на всех стадиях b), можно предпочтительно объединить и обработать кислотой для получения величины рН между 7 и 10, предпочтительно между 8 и 9 или между 9,25 и 9,75, где кислота представлена в форме кислого раствора тяжелых металлов и по выбору других металлов, полученного при промывке твердого материала, полученного со стадии с) или стадии d), где кислый раствор имеет величину рН ниже 4. Таким образом, тяжелые металлы и по выбору другие металлы из обоих растворов осаждаются. При необходимости, дополнительные кислотные или щелочные материалы могут быть добавлены для получения величины рН между 7 и 10, предпочтительно между 8 и 9 или между 9,25 и 9,75.

Раствор отходов, полученный на одной или более стадий b), может быть обработан кислотой, например, в форме кислого раствора, путем добавления кислоты или кислотного состава к раствору при перемешивании и создания возможности осаждения тяжелых металлов. Осажденные тяжелые металлы могут быть отделены от раствора для получения по существу чистой смеси твердых тяжелых металлов и раствора одного или более галогеносодержащих соединений. Методы разделения могут включать фильтрацию, предпочтительно фильтрацию под давлением, фильтрацию в центрифуге или фильтрацию под вакуумом.

Металлы могут быть далее очищены, как упомянуто выше.

Кислотный состав, используемый на вышеупомянутой стадии, может в принципе включать любой вид кислотного состава. Предпочтительно, кислотный состав выбирают из группы, состоящей из HCl, HNO3, Н2SO4 и уксусной кислоты.

Раствор одного или более галогеносодержащих соединений может предпочтительно выпариваться для получения соли галогена или смеси солей галогенов. Эта соль или соли могут быть использованы, например, как дорожная соль для расплавления снега и льда.

Изобретение будет теперь описано более подробно со ссылками на примеры и чертежи, на которых:

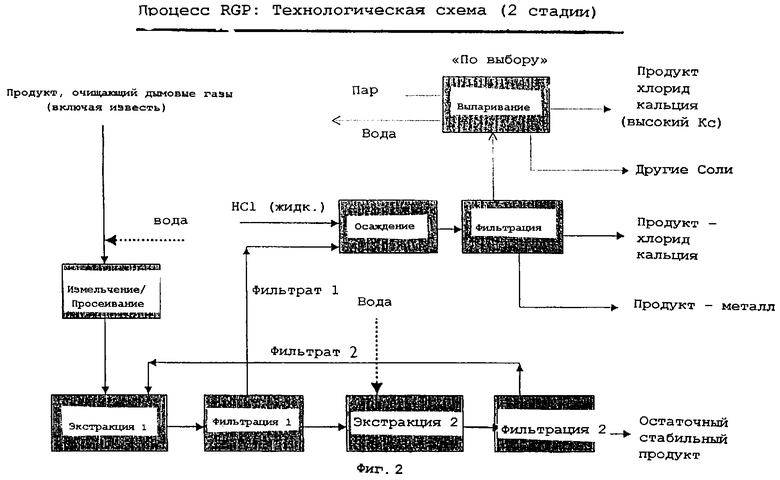

фиг.1 изображает технологическую схему процесса с одной стадией;

фиг.2 изображает технологическую схему процесса с двумя стадиями.

ПРИМЕРЫ

Пример 1

По существу сухие галогеносодержащие отходы были получены в процессе очистки дымового газа в Avagerforbraending, Дания (AF). Номинальное количество щелочи в отходах составляло примерно 6-8 моль/кг.

Щелочной очищающий агент, используемый в процессе очистки, состоял из извести (оксид кальция и гидроксид кальция), и процесс очистки дымового газа проводился как полусухой процесс очистки дымового газа.

Отходы были измельчены до среднего размера частиц примерно 1-2 мм, и 200 г отходов подвергались первой стадии экстракции путем суспендирования их в 400 г воды. Смесь перемешивалась примерно 30 минут при комнатной температуре. Материал был отфильтрован в вакуум-фильтре, посредством чего был получен по существу очищенный от частиц фильтрат. Остаток был подвергнут второй стадии экстракции, как описано ниже.

Была измерена величина рН фильтрата, и далее было определено содержание в фильтрате Cl, путем тестирования небольшого образца титрованием. Количества Cd, Pb, Zn и Cu были определены посредством атомного абсорбционного спектрофотометра (AAS). Результаты можно найти в таблице 1.

Фильтрат подвергался первой стадии осаждения путем добавления HCl до тех пор, пока величина рН не достигла 11. На этой стадии фильтрат был отфильтрован под вакуумом для удаления осажденных частиц металла, и в полученном фильтрате было снова определено содержание Cl, Cd, Pb, Zn, и Cu с использованием тех же способов, которые были описаны выше, и эти результаты также можно найти в таблице 1.

Стадия экстракции 1:

Фильтрат подвергался второй стадии осаждения путем добавления HCl до тех пор, пока величина рН не достигла 9,5, и фильтрат снова был отфильтрован под вакуумом, и очищенный фильтрат был исследован, как описано выше.

Остаток, полученный на первой стадии экстракции, подвергался второй стадии экстракции путем суспендирования его в 400 г воды, и стадия экстракции и стадии осаждения повторялись, как описано выше. Результаты можно найти в таблице 2.

Стадия экстракции 2:

Очищенные фильтраты из двух стадий экстракции были объединены.

Объединенные фильтраты были выпарены, и полученный остаток содержал менее, чем 5 миллионных долей свинца и менее, чем 0,03 миллионных долей кадмия. Этот остаток может использоваться как дорожная соль.

Был исследован остаток (обработанные отходы), полученный со второй стадии экстракции. Было обнаружено, что было экстрагировано более чем 23% по весу отходов. Количества, соответственно, Cl, Cd, Pb, Zn и Cu в исходных отходах и в обработанных отходах показаны в таблице 3. Было экстрагировано 84% по весу Cl, который находился в исходных отходах. Номинальное количество щелочи в обработанных отходах составляло примерно 7,8-10,4 моль/кг. В пересчете на Са(ОН)2 это соответствует количеству 290-385 г/кг.

Стойкость к выщелачиванию

Была исследована стойкость к выщелачиванию обработанных отходов. 100 г обработанного материала отходов было суспендировано в 200 г воды и оставлено на 20 часов.

Суспензия была отфильтрована под вакуумом и количества Cl и металлов, экстрагированных (или выщелоченных), показаны в таблице 4. В конце был исследован остаток, и результаты показаны в таблице 4.

Из таблиц 3 и 4 можно увидеть, что было удалено 93% Cl, и что не было обнаружено выщелачивания как такового, из материала теста на выщелачивание, из чего должен быть сделан вывод, что обработанные отходы являются стойкими к выщелачиванию. Кроме того, обработанные отходы могут быть повторно использованы как очищающий агент в процессе очистки дымового газа или могут быть дополнительно обработаны, чтобы собрать соединения металлов, присутствующие в материале.

Пример 2

Галогеносодержащие по существу сухие отходы были получены в процессе очистки дымового газа в Vestforbraending, Дания (VF). Нормальное количество щелочи в отходах составляло примерно 4,5 моль/кг.

Щелочной очищающий агент, используемый в процессе очистки, состоял из извести (оксид кальция и гидроксид кальция), и процесс очистки дымового газа проводился как процесс мокрой очистки дымового газа.

Отходы были измельчены до среднего размера частиц примерно 1-2 мм, и 200 г отходов подвергались первой стадии экстракции путем суспендирования их в 400 г воды. Смесь была перемешана в течение примерно 30 минут при комнатной температуре. Материал был отфильтрован в вакуум-фильтре, посредством чего был получен фильтрат, в котором практически не было частиц. Остаток подвергался второй стадии экстракции, как описано ниже.

Была измерена величина рН фильтрата, и фильтрат был дополнительно исследован на содержание в нем Cl путем тестирования небольшого образца титрованием. Количества Cd, Pb, Zn и Cu были определены посредством AAS. Результаты можно найти в таблице 5.

Фильтрат подвергался первой стадии осаждения путем добавления HCl до тех пор, пока величина рН не достигла 11. На этой стадии фильтрат был отфильтрован под вакуумом для удаления осажденных металлов, и полученный фильтрат был вновь исследован на содержание в нем Cl, Cd, Pb, Zn и Cu, с использованием тех же способов, как описано выше, и эти результаты также можно найти в таблице 5.

Стадия экстракции 1:

Фильтрат подвергался второй стадии осаждения путем добавления HCl до тех пор, пока величина рН не достигла 9,5, и фильтрат был вновь отфильтрован под вакуумом, и очищенный фильтрат был исследован, и эти результаты также можно найти в таблице 5.

Остаток, полученный на первой стадии экстракции, подвергался второй стадии экстракции путем повторного суспендирования его в 400 г воды, и стадия экстракции и стадии осаждения были повторены, как описано выше. Результаты можно найти в таблице 6.

Стадия экстракции 2:

Очищенные фильтраты из двух стадий экстракции были объединены.

Объединенные фильтраты были выпарены, и остаток содержал менее, чем 5 миллионных долей свинца и менее, чем 0,03 миллионных долей кадмия. Остаток можно использовать как дорожную соль.

Был исследован остаток (обработанные отходы), полученный со второй стадии экстракции. Было обнаружено, что более, чем 12% по весу отходов было экстрагировано. Количества, соответственно, Cl, Cd, Pb, Zn и Cu в исходных отходах и в обработанных отходах показаны в таблице 7. 93% по весу Cl, который находился в исходных отходах, было экстрагировано. Номинальное количество щелочи в обработанных отходах было примерно 5,2 моль/кг. В пересчете на Са(ОН)2 это соответствует количеству 191 г/кг.

Из таблицы 7 видно, что тестируемый материал является стойким к выщелачиванию (по сравнению с данными в таблице 4). Обработанные отходы могут повторно использоваться как очищающий агент в процессе очистки дымового газа или могут быть дополнительно обработаны, чтобы собрать соединения металлов, присутствующие в материале.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗВЛЕЧЕНИЕ ФОСФАТА ИЗ ОСАДКА СТОЧНЫХ ВОД | 2010 |

|

RU2531815C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СОЕДИНЕНИЙ ИЗ ДОБЫТОЙ РУДЫ И ДРУГОГО ИСТОЧНИКА МЕТАЛЛОНОСНОГО СЫРЬЯ | 2010 |

|

RU2567414C2 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ИЛА, В ЧАСТНОСТИ ОТЛОЖЕНИЙ МОРЕЙ И ЛАГУН, ИЛИ ЗЕМЛИ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ И/ИЛИ НЕОРГАНИЧЕСКИЕ МИКРОЗАГРЯЗНИТЕЛИ | 2000 |

|

RU2250123C2 |

| СПОСОБ ОЧИСТКИ КИСЛЫХ МНОГОКОМПОНЕНТНЫХ ДРЕНАЖНЫХ РАСТВОРОВ ОТ МЕДИ И СОПУТСТВУЮЩИХ ИОНОВ ТОКСИЧНЫХ МЕТАЛЛОВ | 2010 |

|

RU2465215C2 |

| СПОСОБ ОБРАБОТКИ ШЛАМА | 2005 |

|

RU2388706C2 |

| СПОСОБ КОМПЛЕКСНОГО ИЗВЛЕЧЕНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ ХВОСТОВ | 2016 |

|

RU2633807C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 2020 |

|

RU2746006C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ ОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1994 |

|

RU2077599C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1992 |

|

RU2061660C1 |

| Способ переработки материалов,содержащих мышьяк,серу и тяжелые цветные металлы | 1985 |

|

SU1291615A1 |

Изобретение относится к способу обработки галогеносодержащих твердых или полутвердых отходов от процесса очистки дымового газа. Твердые или полутвердые отходы измельчают. Затем подвергают первой стадии экстракции путем приготовления водной суспензии, имеющей рН по меньшей мере 10. Твердый и жидкий материалы отделяют друг от друга. Процесс повторяют один или более раз. Полученные галогеносодержащие твердые или полутвердые отходы сушат. Раствор, полученный на стадии отделения, регенерируют и обрабатывают кислотным составом для получения рН между 7 и 10, предпочтительно между 9,25 и 9,75. Изобретение позволяет превращать галогеносодержащие твердые или полутвердые отходы в один или более полезных продуктов, например, дорожную соль, не содержащую тяжелых металлов. Способ прост и экономичен. 25 з.п. ф-лы, 2 ил., 7 табл.

a) приготовление водной суспензии твердых или полутвердых отходов, причем указанная суспензия имеет величину рН по меньшей мере 10,

b) отделение твердого и жидкого материалов друг от друга для получения водного раствора отходов и твердых отходов и сбор твердых отходов,

c) повторение стадий а) и b) один или более раз,

d) возможно, сушка полученных в результате твердых отходов, при этом раствор отходов, полученный на по меньшей мере одной стадии b), выделяют и обрабатывают кислотным составом для получения величины рН между 7 и 10, предпочтительно между 9,25 и 9,75.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОМЫШЛЕННОГО ВОДНОГО РАСТВОРА ХЛОРИДА НАТРИЯ | 1994 |

|

RU2099285C1 |

| US 5601632 А, 11.02.1997 | |||

| ПРОЕКТНОЕ РЕШЕНИЕ С ИСПОЛЬЗОВАНИЕМ МНОЖЕСТВА БАЗОВЫХ ГРАФОВ НА ОСНОВЕ КОНТРОЛЯ ПО ЧЕТНОСТИ МАЛОЙ ПЛОТНОСТИ (LDPC) | 2018 |

|

RU2749772C2 |

| Способ очистки сточных вод от ионов тяжелых металлов | 1979 |

|

SU912663A1 |

| RU 2064130 C1, 20.07.1996 | |||

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА | 1995 |

|

RU2095130C1 |

Авторы

Даты

2005-10-20—Публикация

2001-02-02—Подача