Изобретение относится к морозо-, масло и бензостойкой резиновой смеси на основе комбинации натурального и синтетического бутадиенового каучуков, которая может быть использована для изготовления резинотехнических изделий различного функционального назначения, работающих в условиях низких температур и агрессивных сред, в частности для сальников, применяемых в нефтегазодобывающей промышленности.

Известно техническое решение патента РФ №2633892, опубл. 19.10.2017 г. относящееся к резиновой смеси на основе бутадиен-нитрильного каучук СКН4045, изопренового каучука СКИ-3, метилстирольного каучука СКМС-30 АРК, цис-бутадиенового каучука СКД. Недостатком данной резиновой смеси является недостаточная морозостойкость.

Известно техническое решение патента РФ №2705069, опубл. 01.11.2019 г. относящееся к морозостойкой, агрессивно-стойкой резиновой смеси, для резинотехнических изделий на основе бутадиен-нитрильных каучуков БИКС-18 и БНКС-26, изопренового каучука СКИ-3, бутадиенового каучука СКД. В качестве прототипа взята резиновая смесь в следующем соотношении компонентов в массовых частях на 100 массовых частей полимеров:

Указанные технические решения резиновых смесей, содержащие каучуки специального назначения, не обеспечивают необходимую прочность, эластичность при низких температурах.

Прототипом настоящего изобретения морозо-, масло- и бензостойкой резиновой смеси на основе комбинации каучуков является техническое решение, охраняемое патентом РФ №2705069, опубл. 01.11.2019 г.

Задачей настоящего изобретения является разработка рецептуры морозо- и масло-, бензостойкой резиновой смеси, которая может быть использована для изготовления резинотехнических изделий различного функционального назначения, работающих в условиях низких температур и агрессивных сред, и обеспечивающей повышенную прочность, пластичность и эластичность, в частности для сальников, применяемых в нефтегазодобывающей промышленности.

Технический результат настоящего изобретения заключается в повышении прочности, пластичности, обеспечение эластичности резиновых смесей при низких температурах, сохранение стойкости к воздействию агрессивных сред.

Для достижения технического результата проведены исследовательские работы, опытным путем выбран состав и оптимальный вариант м.ч. каждого ингредиента в составе заявленной резиновой смеси, позволяющий максимально достичь заявленного технического результата.

Разработана морозо- и масло-, бензостойкая резиновая смесь на основе комбинации каучуков, содержащая синтетический бутадиеновый каучук СКД, натуральный каучук, технический углерод активной марки, кремнеземный наполнитель, пластификаторы из смеси обработанного дистиллированного ароматического экстракта и смолы, модификатор 80% 1,3 - диоксибензола на 20% полимерного связующего вещества, технологические добавки из смеси цинковых мыл жирных кислот, гексометоксиметилмеламина и смеси ароматического дисульфида, метал л органического комплексного соединения и органических диспергирующих агентов, активаторы вулканизации из смеси оксида цинка, стеарата цинка и смеси преимущественно насыщенных жирных кислот, противостарители из смеси (1,3-диметилбутил) - N' - фенил п фенилендиамина и смеси диарил п фенилендиамина, преобладающий дитолил, типы толилфенола и дифенсила, вулканизующий агент серу, ускоритель вулканизации из смеси N - циклогексил - 2 - бензотиазол сульфенамида и N -Третбутил - 2 - бензотмазолсульфенамида и N, N' - Дициклогексил - 2 - бензотиазилсульфенамида, при следующем соотношении компонентов в массовых частях на 100 массовых частей полимеров:

Наполнитель:

Пластификатор:

Модификатор:

Технологическая добавка:

Активатор вулканизации:

Противостаритель:

Вулканизующий агент:

Ускоритель вулканизации:

Введение ингредиентов выше или ниже предельных значений приводит к ухудшению выходных характеристик резиновой смеси.

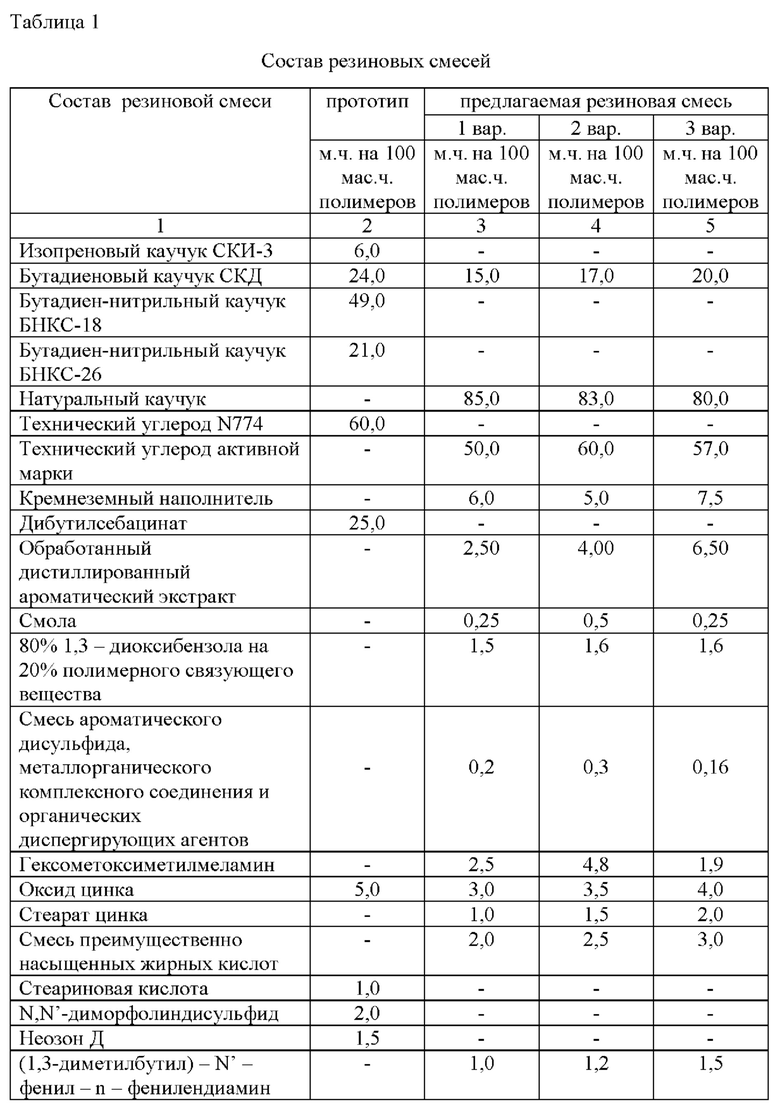

Изготовлены опытные образцы резиновых смесей по настоящему изобретению в трех вариантах и прототипа. В таблице 1 приведено сравнение составов предлагаемой резиновой смеси и известной (прототипа) при взятых средних значениях компонентов при нормальных условиях.

Резиновая смесь по настоящему изобретению во всех трех вариантах исполнения удовлетворительно прошла испытания. Отмечено, что подобранная резиновая смесь обеспечивает комплекс заявленных требований, имеет повышенную прочность, эластична.

Это достигнуто введением в резиновую смесь натурального каучука в комбинации с бутадиеновым каучуком, что позволяет сохранить эластичность резиновых смесей при низких температурах.

Замена технического углерода N774 на комбинацию активной марки технического углерода с кремнеземным наполнителем обеспечивает высокий уровень прочности резиновых смесей.

Введение обработанного дистиллированного ароматического экстракта с дополнительным введением небольшого количества смолы в количестве 0,25 - 0,5 м.ч. на 100 м.ч. полимеров обеспечивает увеличение пласто-эластических свойств резиновой смеси.

Введение 80% 1,3 - диоксибензола на 20% полимерного связующего вещества в диапазоне 1,5 - 1,6 м.ч. на 100 м.ч. полимеров в резиновую смесь позволяет достичь высокого уровня прочности резиновых смесей.

Замена ускорителя сульфенамид Ц на комбинацию ускорителей вулканизации (из смеси N циклогексил 2 бензотиазол сульфенамида и N Третбутил - 2 - бензотмазолсульфенамида и N, N' - Дициклогексил - 2 - бензотиазилсульфенамида) с подобранной группой активаторов вулканизации (из смеси оксида цинка, стеарата цинка и смеси преимущественно насыщенных жирных кислот) с сохранением вулканизующего агента серы, позволяет оптимизировать процесс вулканизации резиновой смеси, обеспечить повышенную прочность, пониженное теплообразование, хорошую износостойкость.

В резиновую смесь для улучшения технологических свойств резиновой смеси введены технологические добавки из смеси цинковых мыл жирных кислот, гексометоксиметилмеламина и смеси ароматического дисульфида, металлорганического комплексного соединения и органических диспергирующих агентов.

Резиновая смесь по настоящему изобретению может быть изготовлена на стандартном оборудовании шинной промышленности с применением стандартных технологий.

Результаты проведенных испытаний вариантов разработанной резиновой смеси и прототипов, с использованием стандартных методик испытаний, приведенные в таблице 2.

Результаты испытаний образцов резиновых смесей по настоящему изобретению и прототипа подтверждают достижение разработанной резиновой смеси заявленного технического результата, а именно повышение прочности, пластичности, обеспечение эластичности при низких температурах по сравнению с прототипом и известными на сегодняшний день резиновыми смесями для резинотехнических изделий, применяемыми в нефтегазодобывающей промышленности, с сохранением стойкости к воздействию агрессивных сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2461591C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2002 |

|

RU2235105C2 |

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2014 |

|

RU2584012C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| ОГНЕСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2522627C2 |

| РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 1997 |

|

RU2149165C1 |

Изобретение относится к морозо-, масло и бензостойким резиновым смесям. Предложена морозо-, масло и бензостойкая резиновая смесь для изготовления резинотехнических изделий, содержащая 80-85 масс.ч. натурального каучука и 15-20 масс.ч. бутадиенового каучука СКД, при следующем соотношении компонентов в массовых частях на 100 масс.ч. полимеров: 50-60 технического углерода активной марки, 5-7,5 кремнеземного наполнителя, 2,5-6,5 обработанного дистиллированного ароматического экстракта, 0,25-0,5 смолы, 1,5-1,6 модификатора, содержащего 80% 1,3-диоксибензола на 20% полимерного связующего вещества, 0,16-0,3 смеси ароматического дисульфида, металлорганического комплексного соединения и органических диспергирующих агентов, 0,5-1,0 цинковых мыл жирных кислот, 1,9-4,8 гексометоксиметилмеламина, 3,0-4,0 оксида цинка, 1,0-2,0 стеарата цинка, 2,0-3,0 смеси преимущественно насыщенных жирных кислот, 1,0-1,5 (1,3-диметилбутил)-N’-фенил-n-фенилендиамина, 1,0-1,5 смеси диарил-п-фенилендиамина, преобладающий дитолил, типы толилфенола и дифенсила, 1,0-1,5 2,2,4-триметил-1,2-дигидрохинолина, 1,0-2,5 микрокристаллического воска, 1,5-4,5 серы, 0,4-0,5 N-циклогексил-2-бензотиазолсульфенамида, 1,0-1,4 N-Третбутил-2-бензотмазолсульфенамида и 1,0-1,4 N,N’-Дициклогексил-2-бензотиазилсульфенамида. Технический результат - повышение прочности, пластичности, обеспечение эластичности при низких температурах. 2 табл., 3 пр.

Морозо-, масло-, бензостойкая резиновая смесь для изготовления резинотехнических изделий, содержащая синтетический бутадиеновый каучук СКД, вулканизующий агент серу, отличающаяся содержанием натурального каучука, технического углерода активной марки, кремнеземного наполнителя, пластификаторы из смеси обработанного дистиллированного ароматического экстракта и смолы, модификатор 80% 1,3-диоксибензола на 20% полимерного связующего вещества, технологические добавки из смеси цинковых мыл жирных кислот, гексометоксиметилмеламина и смеси ароматического дисульфида, металлорганического комплексного соединения и органических диспергирующих агентов, активаторы вулканизации из смеси оксида цинка, стеарата цинка и смеси преимущественно насыщенных жирных кислот, противостарители из смеси (1,3-диметилбутил)-N’-фенил-n-фенилендиамина и смеси диарил-п-фенилендиамина, преобладающий дитолил, типы толилфенола и дифенсила, ускоритель вулканизации из смеси N-циклогексил-2-бензотиазол сульфенамида и N-Третбутил-2-бензотмазолсульфенамида и N,N’-Дициклогексил-2-бензотиазилсульфенамида, при следующем соотношении компонентов в массовых частях на 100 масс.ч. полимеров:

Наполнитель:

Пластификатор:

Модификатор:

Технологическая добавка:

Активатор вулканизации:

Противостаритель:

Вулканизующий агент:

Ускоритель вулканизации:

| Морозо- и маслостойкая резиновая смесь на основе смесей каучуков и способ ее получения | 2019 |

|

RU2705069C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2495888C2 |

| WO 2021170151 A1, 02.09.2021 | |||

| Способ расщепления пачек табачных листьев | 1928 |

|

SU23930A1 |

| Приспособление к ленточному бесконечному транспортеру для подачи транспортируемых изделий к месту их обработки при работе методом потока | 1929 |

|

SU14837A1 |

| РАЗБОРЧАТАЯ ПЛОТИНА ТИПА ПОАРЕ | 1925 |

|

SU6256A1 |

Авторы

Даты

2024-04-09—Публикация

2023-06-02—Подача