Изобретение относится к области металлургии, конкретно к горячему оцинкованию, и может быть использовано на агрегатах непрерывного горячего оцинкования стальных холоднокатаных полос.

Расплавы цинка и его сплавов характеризуются высокой агрессивностью по отношению к черным металлам, из которых изготовлено погружное оборудование ванны горячего оцинкования. Расплав цинка вступает в химическое взаимодействие со стальным оборудованием, погруженным в него, и интенсивно разъедает поверхность стали. В результате существенно сокращается стойкость погружного оборудования.

Помимо этого, более тугоплавкие железоцинковые соединения, образующиеся в результате химического взаимодействия, загрязняют рабочий расплав цинка в ванне, что отрицательно сказывается на качестве оцинкования.

Известен способ подготовки к эксплуатации валков для горячего лужения, включающий механическую шлифовку и погружение их в масляную среду агрегата горячего лужения жести при температуре 230-250oС, причем поверхность валков дополнительно промасливают полимеризованным растительным маслом, содержащим 0,2-0,4 мас.% оловянных солей жирных кислот при вязкости ν100 = 40-70 мм2/с, и выдерживают при температуре окружающей среды не менее 10 ч [1].

Недостатки известного способа состоят в том, что после указанной подготовки стойкость погружного оборудования в цинковом расплаве остается низкой.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ эксплуатации погружного оборудования ванны горячего оцинкования, согласно которому производят предварительный подогрев погружного ролика в течение не менее 4 ч, стабилизирующего - не менее 2 ч. Подогретое оборудование погружают в расплав цинка и осуществляют оцинкование стальных полос [2] - прототип.

Недостатками известного способа являются низкая стойкость погружного оборудования и низкое качество оцинкования, так как цинковый расплав интенсивно разъедает поверхность погружного оборудования.

Техническая задача, решаемая предлагаемым изобретением, состоит в повышении стойкости погружного оборудования и улучшении качества оцинкования.

Для решения поставленной технической задачи в известном способе эксплуатации погружного оборудования ванны горячего оцинкования, включающем его подогрев и последующее погружение в расплав цинка, согласно предложению перед подогревом на нетрущиеся поверхности наносят кремнийорганический лак с армирующими наполнителями, который сушат на воздухе в течение не менее 3 суток, после чего осуществляют подогрев погружного оборудования до температуры 190-410oС, при которой выдерживают в течение 3-4 ч.

Сущность изобретения заключается в следующем. Нанесение на нетрущиеся поверхности кремнийорганического лака с армирующими наполнителями, последующая его сушка в течение не менее 3 суток и подогрев погружного оборудования до 190-410oС с выдержкой при этой температуре в течение 3-4 ч позволяет сформировать на поверхности плотное твердое покрытие, имеющее хорошую адгезию к поверхности. При погружении оборудования в расплав цинка под воздействием температуры расплава происходит деструкция покрытия, которая сопровождается ростом неорганических полимерных пространственных цепочек. Образующееся покрытие обладает высокой термостойкостью, не вступает в химическое взаимодействие с расплавом цинка и исключает контакт покрытых нетрущихся поверхностей оборудования с расплавом. За счет этого достигается повышение стойкости погружного оборудования и улучшение качества оцинкования.

В качестве кремнийорганического лака с армирующими наполнителями может быть использован полиметилсилоксан в смеси с термостойкими оксидами хрома, алюминия, кобальта, мусковитом (слюдой).

Экспериментально установлено, что если время высыхания на воздухе слоя смеси кремнийорганического лака с армирующими наполнителями будет менее 3 суток, то при последующем подогреве погружного оборудования произойдет образование пузырей и отслаивание полимерного покрытия, что недопустимо.

При подогреве погружного оборудования до температуры 190-410oС с выдержкой в течение 3-4 ч происходит отвердение высушенного покрытия и образование полимера с пространственной структурой молекул, а также соконденсация кремнийорганического лака, оксидов и мусковита. При температуре ниже 190oС или времени выдержки менее 3 ч не происходит полного отвердения покрытия, в результате оно отслаивается и теряет защитные свойства. Увеличение температуры нагрева выше 410oС или времени выдержки более 4 ч приводит к частичной деструкции покрытия, неравномерности его свойств. Это снижает стойкость погружного оборудования и качество оцинкованных полос.

Пример реализации способа

Донный барабан ванны горячего оцинкования стальной полосы, выполненный из коррозионно-стойкой аустенитной стали О3Х17Н14М3, подвергают механической обработке. Затем на нетрущиеся поверхности донного барабана с помощью кисти наносят в два слоя защитное покрытие - кремнийорганический лак (6 мас. ч.) с армирующими наполнителями (13 мас. ч.). При необходимости защитное покрытие разбавляют толуолом.

Нанесенное на поверхность донного барабана покрытие высушивают на воздухе в течение τc = 3,5 суток. Затем донный барабан загружают в холодную газовую печь и производят его подогрев до температуры tn=300oC, при которой выдерживают в течение времени τп = 3,5 ч.

По завершению выдержки производят установку нагретого донного барабана в подшипниковых опорах скольжения, после чего узел донного барабана погружают в ванну с расплавленным цинком агрегата горячего оцинкования. При погружении в расплав цинка температура донного барабана возрастает, что сопровождается полимеризацией защитного покрытия. Защитное покрытие обладает высокой температуростойкостью и не смачивается расплавом цинка. Расплав цинка не имеет контакта с покрытыми нетрущимися частями донного барабана, благодаря чему повышается его стойкость, улучшается качество оцинкования.

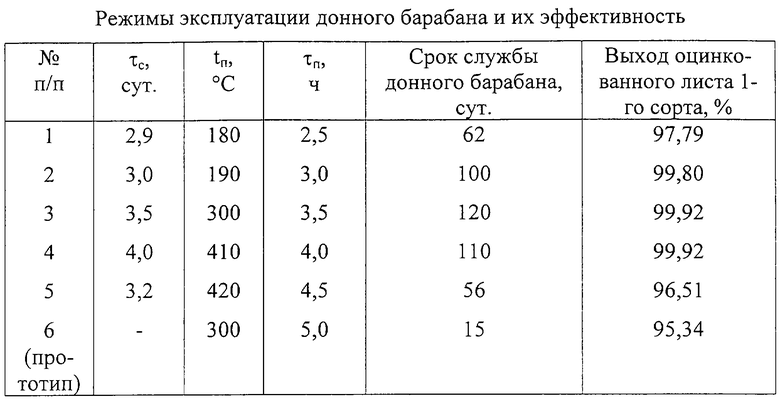

Варианты реализации предложенного способа подготовки донного барабана ванны горячего оцинкования и показатели их эффективности приведены в таблице.

Из таблицы следует, что при реализации предложенного способа (варианты 2-4) достигается повышение стойкости донного барабана при улучшении качества оцинкования: выход продукции I сорта максимален. В случаях запредельных значений заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (вариант 6) стойкость донного барабана и качество оцинкования снижаются.

Технико-экономические преимущества предложенного способа заключаются в том, что нанесение на нетрущиеся поверхности погружного оборудования кремнийорганического лака с армирующими наполнителями, последующее его высушивание в течение не менее 3 суток и подогрев погружного оборудования до температуры 190-410oС с выдержкой при этой температуре в течение 3-4 ч позволяют сформировать плотный, равномерный защитный слой, который после погружения в расплав цинка и нагрева до температуры расплава полимеризуется. Покрытие из неорганического полимера на основе кремния предохраняет нетрущиеся участки погружного оборудования от контакта с цинковым расплавом. За счет этого достигается повышение стойкости погружного оборудования и улучшение качества оцинкования.

В настоящее время проведены испытания предложенного способа на агрегате непрерывного горячего оцинкования ОАО "Северсталь". Защитное покрытие наносили на следующее погружное оборудование: торцевые диски, цапфы, внутреннюю поверхность бочки донного барабана, прижимные рычаги, щековины донного барабана, платик, кронштейны стабилизирующего и корректирующего роликов, участки рам, погруженные в расплав.

Испытания показали, что предложенный способ обеспечивает увеличение срока службы погружного оборудования и качества оцинкованной полосы, рентабельность производства которой возрастает на 5-8%.

Источники информации

1. Авт. св. СССР 1588798, МПК С 23 С 2/02, 2/08, 2/40, 1990.

2. Производство оцинкованной стали в листах и рулонах на агрегате непрерывного горячего оцинкования цеха покрытий производства холоднокатаного листа. Технологическая инструкция ТИ 105-П.ХЛ-21-95, Череповец, 1995, с. 22-23 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2010 |

|

RU2434072C1 |

| Цинк-алюминиевый сплав для нанесения защитных покрытий на стальную полосу горячим погружением и изделие с покрытием, выполненное с его использованием | 2020 |

|

RU2762098C1 |

| Устройство для непрерывного нанесения покрытия на полосу из ферромагнитного материала | 1981 |

|

SU988899A1 |

| СПОСОБ УДАЛЕНИЯ ДОННОГО ДРОССА | 1993 |

|

RU2068024C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДОННОГО БАРАБАНА | 1997 |

|

RU2113326C1 |

| СПОСОБ УДАЛЕНИЯ ДРОССА | 1993 |

|

RU2068023C1 |

| ЧУГУННАЯ ПОДЛОЖКА С ПОКРЫТИЕМ | 2020 |

|

RU2834087C1 |

| Гибкий слоистый композиционный материал с высокой абляционной стойкостью | 2020 |

|

RU2754144C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ ИЗДЕЛИЙ ПОЛУЧЕННЫХ ПРОКАТКОЙ | 1993 |

|

RU2093602C1 |

| СОСТАВ РАСПЛАВА НА ОСНОВЕ ЦИНКА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛЬНУЮ ПОЛОСУ ГОРЯЧИМ ПОГРУЖЕНИЕМ | 2011 |

|

RU2485205C1 |

Изобретение относится к области металлургии и может быть использовано на агрегатах непрерывного горячего оцинкования стальных холоднокатаных полос. Предложен способ эксплуатации погружного оборудования ванны горячего оцинкования, включающий его подогрев и последующее погружение в расплав цинка, при этом перед подогревом на нетрущейся поверхности наносят кремнийорганический лак с армирующими наполнителями, который сушат на воздухе в течение не менее 3 суток, а подогрев погружного оборудования осуществляют до температуры 190-410oС, при которой выдерживают в течение 3-4 ч. Изобретение позволяет повысить стойкость погружного оборудования и улучшить качество оцинкования. 1 табл.

Способ эксплуатации погружного оборудования ванны горячего оцинкования, включающий его подогрев и последующее погружение в расплав цинка, отличающийся тем, что перед подогревом на нетрущиеся поверхности наносят кремнийорганический лак с армирующими наполнителями, который сушат на воздухе в течение не менее 3 суток, а подогрев погружного оборудования осуществляют до температуры 190-410°С, при которой выдерживают в течение 3-4 ч.

| Производство оцинкованной стали в листах и рулонах на агрегате непрерывного горячего оцинкования цеха покрытий производства холоднокатаного листа | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Способ подготовки к эксплуатации валков для горячего лужения | 1988 |

|

SU1588798A1 |

| US 5667310, 16.09.1997. | |||

Авторы

Даты

2004-02-10—Публикация

2002-02-26—Подача