Изобретение относится к промышленности строительных материалов, в частности к производству декоративно-облицовочных материалов, получаемых путем спекания измельченного стекла с широким фракционным диапазоном с добавками (либо без добавок) различных красителей и наполнителей.

Широко известно элементарное устройство для изготовления различных декоративно-облицовочных плит путем спекания смеси стеклогранулята с кварцевым песком. Оно представляет собой два разъемных металлических уголка, установленных на плоский жаропрочный поддон и образующих разъемную ограничительную раму (см. Быков А.С. Технология производства и применения стеклокремнезита в строительстве. - М.: Стройиздат, 1984).

Недостатком известного устройства является значительный расход сырьевых материалов. Полученные плиты с помощью этого устройства имеют значительную разнотолщинность. При этом у кромок толщина плит минимальная. С учетом этого дефекта размер заготовки делается на 9-12% больше от номинала. При обрезке кромок плит в зависимости от их длины, ширины и толщины 20 - 22% сырьевых материалов уходит в отход.

Известно также устройство для изготовления декоративно-облицовочных плит путем спекания смеси стеклогранулята с кварцевым песком с использованием специального съемного ограничительного элемента. Устройство представляет собой форму, внутри которой устанавливается ограничительный элемент, соответствующий габаритам изготавливаемых плит. Внутренняя его часть заполняется сырьевой смесью, а снаружи насыпается слой кварцевого песка. Перед термообработкой ограничительный элемент извлекается из формы (см. патент России N 2108304, кл. C 03 B 31/00, 1998).

Недостатком известного устройства являются существенные потери сырьевых материалов. В процессе термообработки стеклогранулята происходит его усадка по толщине. Буртик кварцевого песка, расположенный по периметру заготовки и по высоте соответствовавший первоначальной толщине заготовки, осыпается на расплавленную стеклоплиту, прилипая к ней. После охлаждения полученных стеклоплит требуется произвести обрезку "испачканных" кромок (по 10 - 13 мм с каждой стороны). В зависимости от толщины изготавливаемых плит и их размера потери сырьевых материалов составляют 13 - 18%.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для изготовления плит из гранулированного стекла, выполненное в виде жаропрочного поддона, боковые стены которого наклонены к днищу под углом 46 - 60o. Внутри образованного неразъемного ограничительного контура устанавливаются съемные вкладыши в виде тонкостенных уголков с петлями из жаропрочного материала и установленных свободно по периметру днища перпендикулярно к нему с возможностью отклонения к стенкам формы (см. авторское свидетельство СССР N 1712324, кл. C 03 B 19/06, 1992).

Недостатком известного устройства также является нерациональный расход сырьевых материалов. В процессе оплавления стеклогранулята происходит усадка и увеличение первоначально занимаемой площади формы за счет отклонения съемных вкладышей к стенкам формы. Полученные плиты имеют скошенную кромку, которая подлежит обрезке. При этом потери сырьевых материалов в зависимости от размеров изготавливаемых плит составят 7 - 8%.

Цель изобретения - снижение расхода сырьевых материалов для изготовления декоративно-облицовочных плит.

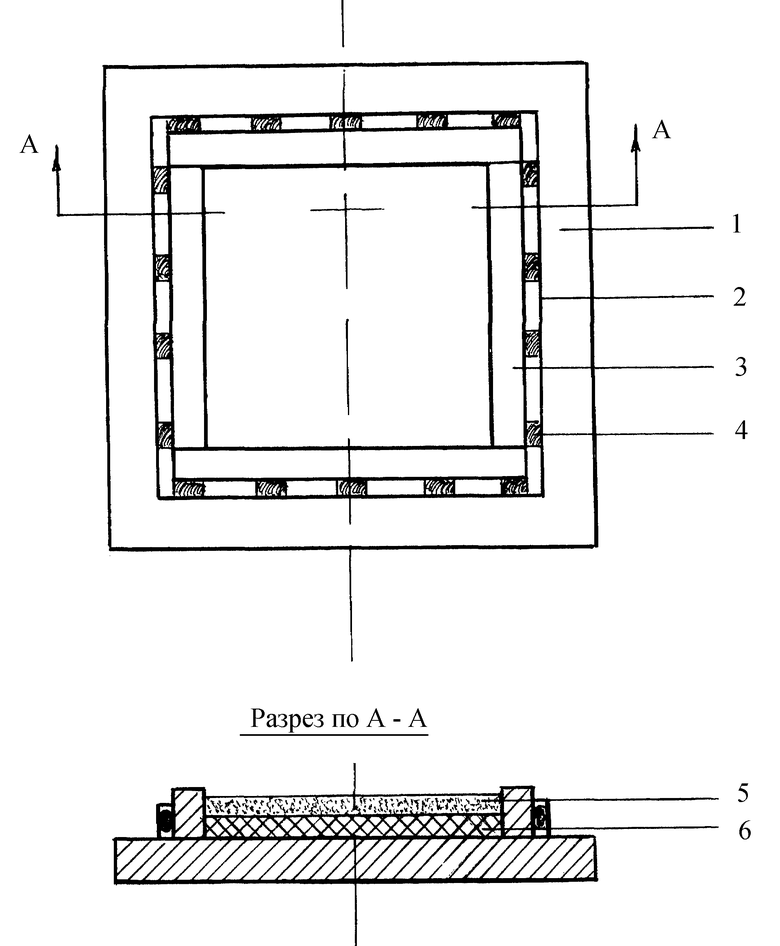

Указанная цель достигается тем, что согласно устройству для изготовления стеклоплит методом спекания, включающему жаропрочный плоский поддон с установленным на нем неразъемным ограничительным элементом, внутри которого по периметру размещены съемные вкладыши, ограничительный элемент и съемные вкладыши расположены перпендикулярно к поддону и параллельно друг относительно друга по всему периметру с зазором, составляющим 0,02 - 0,03 от соответствующего размера стеклоплиты, заполненным тугоплавким волокнистым материалом, а вкладыши имеют высоту в 2,0 - 2,5 раза больше толщины получаемой стеклоплиты и выполнены из жаропрочного теплоизоляционного материала. При этом в качестве жаропрочного теплоизоляционного материала для съемных вкладышей могут быть использованы шамотно-волокнистые плиты, шамотные легковесные кирпичи, жаропрочный пористый бетон и др. А в качестве тугоплавкого волокнистого материала для заполнения зазора между неразъемным ограничительным элементом и съемными вкладышами могут быть использованы муллитокремнеземистая вата, шнуровой асбест, стеклоткань и др. (см. чертеж).

Как показали выполненные исследования, использование предлагаемого устройства для изготовления стеклоплит методом спекания измельченного стекла с широким фракционным диапазоном с добавками (либо без) различных красителей и наполнителей позволяет существенно снизить расход сырьевых материалов. Полученные с помощью предлагаемого устройства облицовочные плиты имеют плоскопараллельную поверхность с четкими гранями. Необходимо лишь удалить с кромок плит следы обмазки (по ≈ 1-2 мм с каждой стороны). При этом потери сырьевых материалов составят лишь 1,5 - 3,0% (в зависимости от габаритов изготавливаемых стеклоплит), что существенно ниже, чем у плит, полученных с использованием известных устройств.

Эффект достигается за счет того, что в процессе термообработки сырьевой смеси на основе дробленого стекла происходит усадка по толщине плиты и растекание образующегося расплава по плоскости. Съемные вкладыши под воздействием расплава равномерно сдвигаются к неразъемному ограничительному элементу. При этом находящийся в зазоре тугоплавкий волокнистый материал упруго амортизирует, постепенно сжимаясь, препятствуя чрезмерному сдвигу вкладышей от первоначального положения. В процессе охлаждения плит за счет коэффициента термического расширения происходит обратный процесс - уменьшение их линейных размеров. При этом положение съемных вкладышей практически остается без изменения. В результате этого их не заклинивает между ограничительным элементом и полученной стеклоплитой. Они легко вынимаются без разрушения и могут быть использованы многократно. Полученная стеклоплита имеет четко заданные размеры и геометрию.

Использование для съемных вкладышей жаропрочных теплоизоляционных материалов позволяет существенно повысить равномерность распределения температурных полей по всей площади расплава и улучшить условия отжига получаемых стеклоплит. Кроме того, вкладыши, изготовленные из жаропрочных теплоизоляционных материалов, препятствуют перегреву расплава в приграничной зоне, резко снижая смачиваемость и риск прилипания. Все эти положительные факторы существенно повышают коэффициент выхода годных изделий, способствуя снижению норм удельного расхода сырьевых материалов.

Изготовление декоративно-облицовочных плит с помощью предлагаемого устройства производится следующим образом (см. чертеж). На жаропрочный плоский поддон 1 равномерно насыпается слой кварцевого песка толщиной 3 - 5 мм, и затем укладывается неразъемный ограничительный элемент в виде металлической рамы 2. Ее габариты должны учитывать размер изготавливаемых плит, толщину используемых вкладышей и величину зазора между рамой и вкладышами.

По внутреннему периметру рамы располагают вкладыши 3, вырезанные из шамотно-волокнистых плит. Их толщина произвольная и зависит от размеров изготавливаемых плит и механической прочности применяемого материала. Чем большие размеры имеет стеклоплита и чем хрупче применяемый материал, тем толще изготавливаются вкладыши и наоборот. Высота вкладышей в 2,0 - 2,5 раза должна превышать толщину получаемой стеклоплиты. Это оптимальное соотношение, установленное экспериментальным путем, позволяющее четко регулировать толщину изготавливаемых стеклоплит по объему засыпанной в форму сырьевой смеси.

Предварительно на рабочую сторону вкладышей наносится защитная обмазка (например, раствор каолина). Между металлической рамой и вкладышами оставляется зазор, равный 0,02 - 0,03 от соответствующего размера изготавливаемой стеклоплиты. Он заполняется полностью либо дискретно муллитокремнеземистой ватой 4 по всему периметру зазора.

В образованную форму загружается сырьевая смесь (например, 85% цветного стеклогранулята и 15% кварцевого песка), которая вручную разравнивается и уплотняется 5. Полученная заготовка вместе с поддоном отправляется на термообработку. После оплавления сырьевой смеси и охлаждения расплава из формы первоначально вынимаются вкладыши, а затем готовая стеклоплита 6. На форматно-отрезном станке у плит производится обрезка кромок (по 1 - 2 мм с каждой стороны).

С помощью предлагаемого устройства можно изготавливать плоские декоративно-облицовочные плиты с широким ассортиментом по длине, ширине и толщине, а также по конфигурации (квадратные, прямоугольные, треугольные, шестиугольные и др. ). Они могут найти широкое применение в промышленном и гражданском строительстве для облицовки стен зданий и сооружений, а также для изготовления декоративных панно.

При этом по сравнению с прототипом себестоимость 1 м2 изготавливаемых стеклоплит с использованием предлагаемого устройства будет на 5 - 7% ниже за счет более рационального использования сырьевых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ МЕТОДОМ СПЕКАНИЯ | 1999 |

|

RU2158238C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ | 1998 |

|

RU2150438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1997 |

|

RU2108304C1 |

| Форма для изготовления плит | 1990 |

|

SU1712324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ИХ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ | 2000 |

|

RU2164896C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169709C1 |

| Сырьевая смесь для получения облицовочного материала | 1989 |

|

SU1680651A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОКРЕМНЕЗИТА | 2016 |

|

RU2651743C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1994 |

|

RU2121462C1 |

| Способ изготовления декоративно-облицовочного материала | 1991 |

|

SU1788949A3 |

Устройство относится к изготовлению стеклоплит методом спекания и может быть использовано для изготовления декоративно-облицовочных плит. Устройство состоит из плоского жаропрочного поддона и установленного на нем неразъемного ограничительного элемента, внутри которого по периметру располагаются съемные вкладыши. Съемные вкладыши изготовлены из жаропрочного теплоизоляционного материала и имеют высоту в 2,0 - 2,5 раза больше толщины получаемой стеклоплиты. Между ограничительным элементом и съемными вкладышами предусмотрен зазор, величина которого составляет 0,02 - 0,03 от соответствующего размера стеклоплиты. Техническим результатом изобретения является повышение коэффициента выхода годных изделий, что способствует снижению норм удельного расхода сырьевых материалов. 2 з.п. ф-лы, 1 ил.

| Форма для изготовления плит | 1990 |

|

SU1712324A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1997 |

|

RU2108304C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1994 |

|

RU2121462C1 |

| Быков А.С | |||

| Технология производства и применения стеклокремнезита в строительстве | |||

| - М.: Стройиздат, 1984, с | |||

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

Авторы

Даты

2000-05-27—Публикация

1998-12-22—Подача