Изобретение относится к области производства декоративно-облицовочных материалов на основе стеклогранулята и огнеупорного наполнителя.

Предлагаемый декоративно-облицовочный материал предназначен для гражданского и промышленного строительства, в частности для наружной и внутренней облицовки в качестве напольного покрытия, а также для мебельной промышленности и изготовления долговечных художественных панно.

Известен многослойный декоративно-облицовочный материал на основе цветного стеклогранулята и огнеупорного наполнителя, который в качестве стеклогранулята содержит отходы оптического стекла, в процентное содержание огнеупорного наполнителя в виде кварцевого песка в конструкционном (нижнем) слое составляет в вес.% 26-34 (1).

Известный материал имеет пониженные механические свойства, в частности высокую истираемость.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является многослойный декоративно-облицовочный материал на основе цветного стеклогранулята и огнеупорного наполнителя, полученный по грануло-порошковой технологии методом спекания с последующей кристаллизацией и отжигом, который включает конструкционный слой из смеси стеклогранулята и огнеупорного наполнителя с содержанием огнеупорного наполнителя от 0 до 14,7 вес. % и декоративный слой толщиной от 3 до 7 мм, состоящий из цветного стеклогранулята (2).

Недостатками известного декоративно-облицовочного материала, состоящего из двух разнородных слоев, с верхним лицевым слоем из стеклогранулята, являются неоднородность структуры и оплавленная зеркальная лицевая поверхность, что приводит к снижению физико-механических и термических свойств. Кроме того, единая зеркальная поверхность лицевого слоя при попадании света создает блики, ухудшая эстетическое восприятие декоративно-облицовочного материала, а в случае применения его на полах приводит и значительному скольжению, делающим применение такого пола небезопасным.

Предлагаемое изобретение решает техническую задачу: улучшение физико-механических, термических и эстетических свойств, расширяя области применения и увеличивая дизайнерские возможности декоративно-облицовочного материала.

Технический результат достигается тем, что декоративно-облицовочный материал на основе цветного стеклогранулята и огнеупорного наполнителя, полученный по грануло-порошковой технологии методом спекания с последующей кристаллизацией и отжигом, в виде плит с активно-шероховатой внутренней поверхностью имеет лицевую поверхность плит, выполненную шероховатой с максимальной высотой микронеровностей от 27 до 1560 мкм, которая получена непосредственно в процессе термической обработки, причем лицевой слой материала содержит огнеупорного наполнителя от 15 до 100 вес.%.

При этом лицевой слой материала имеет толщину от 1 до 20 мм, а лицевая поверхность одной и той же плиты может одновременно содержать участки с различной степенью шероховатости.

В качестве огнеупорного наполнителя использован кварцевый песок, глинозем, гранитная крошка с размером частиц от 0,15 до 1 мм.

Декоративно-облицовочный материал получают следующим образом.

Предварительно перемешанные и увлажненные компоненты: цветной стеклогранулят и огнеупорный наполнитель, например кварцевый песок, которые в смесителе образуют однородную смесь равномерно распределенных частиц, засыпают в предварительно очищенные формы на тонкий слой кварцевого песка в виде однородного слоя.

Количество огнеупорного наполнителя, например кварцевого песка, в лицевом слое декоративно-облицовочного материала может колебаться от 15 до 100 вес.% при толщине лицевого слоя от 1 до 20 мм.

В одном из вариантов на всю лицевую поверхность однородного слоя из смеси цветного стеклогранулята и кварцевого песка дополнительно насыпают равномерный слой огнеупорного наполнителя, например кварцевого песка.

В другом варианте только на часть участков лицевой поверхности однородного слоя дополнительно насыпают равномерно слой кварцевого песка с помощью трафарета.

В качестве огнеупорного наполнителя может быть использован кварцевый песок, глинозем, гранитная крошка с размером частиц от 0,15 до 1 мм.

Формы устанавливают в углубление теплоизолированного поддона, который подводят снизу и поджимают по периметру и электрической колпачковой печи, предварительно нагретой до 900 - 950oC.

После оплавления, спекания и кристаллизации, которые происходят с исходным материалом при выдержке под колпаковой печью в течение 40-45 мин, поддон с формами выводят из-под колпаковой печи и накрывают теплоизолирующей крышкой. В замкнутом объеме происходит отжиг заготовки и охлаждение до комнатной температуры.

После охлаждения плиты декоративно-облицовочного материала извлекают из форм и торцевые поверхности плит подвергают механической обработке для получения точных габаритных размеров плит.

Пример 1 (фиг. 1. поз. 2 и 4-черные участки)

Предварительно подготовленный цветной стеклогранулят (химический состав и коэффициенты линейного теплового расширения приведены в таблице 1) с размерами гранул от 1,6 до 5,0 мм и кварцевый песок (процентное содержание в смеси указаны в таблице 1) с размерами гранул от 0,15 до 0,4 мм загружают в тарированные емкости: тару-бункер для стеклогранулята (емкость 150 кг) и тару для кварцевого песка (емкость 40 кг). Весовое количество кварцевого песка в декоративно-облицовочном материале составляло 22,5 кг.

Предварительно в смеситель, в качестве которого использовали бетоносмеситель СБР-200, подают отдозированное количество стеклогранулята, который увлажняют до 4 % и перемешивают в течение 5 мин (перед включением окно бетоносмесителя плотно закрывают).

Затем мерной емкостью загружают кварцевый песок и дополнительно перемешивают еще 10 мин до получения однородной смеси с равномерно распределенными частицами стеклогранулята и кварцевого песка.

Перед засыпкой смеси в формы последние тщательно очищают от пыли, грязи и прилипших гранул, а внутренние стенки форм обмазывают с помощью кисточки каолиновым шликером.

После высыхания на дно формы засыпают слой кварцевого песка толщиной 2 мм. После этого в форму засыпают однородный слой толщиной 20 мм смеси равномерно распределенных частиц стеклогранулята и кварцевого песка (для получения готовых плит толщиной 12 мм).

После установки четырех подготовленных форм с исходной смесью в теплоизолированный поддон его подводят снизу под предварительно разогретую электрическую колпаковую печь и прижимают к ней. Температуру в колпаковой печи устанавливают равной 930oC, время выдержки - 43±1 мин. После термообработки, в процессе которой происходит оплавление, спекание и кристаллизация, поддон с формами выводят из-под колпаковой печи и накрывают теплоизолированной крышкой.

В таком состоянии поддон с формами и крышкой выдерживают 7,5-7,8 ч, в течение которых происходит отжиг и охлаждение плит.

После этого снимают теплоизолированную крышку и охлаждают плиты декоративно-облицовочного материала до температуры окружающей среды. После охлаждения плиты извлекают из форм и торцевые поверхности плит подвергают механической обработке для получения плит с точными размерами 300х400х12 мм.

Пример 2 (фиг. 1, поз. 1)

Проделывают все операции, что в примере 1, но перед установкой форм в углубление теплоизолированного поддона на всю лицевую поверхность однородного слоя из смеси цветного гранулята и кварцевого песка дополнительно насыпают равномерный слой кварцевого песка, толщиной 1-3 мм. После спекания избыток кварцевого песка из верхнего слоя легко удаляется жесткой щеткой. При этом образуется поверхностный шероховатый слой с содержанием кварцевого песка 100 вес.%, вплавленный в стеклогранулят.

Пример 3 (фиг. 1, поз. 2, 3 и 4)

Проделывают все операции, что и в примере 1, но перед установкой форм в углубления теплоизолированного поддона на часть участков лицевой поверхности однородного слоя из смеси цветного гранулята и кварцевого песка дополнительно насыпают равномерный слой кварцевого песка с помощью трафарета. При этом количество кварцевого песка в различных частях лицевого слоя будет составлять от 15 до 100 вес.%.

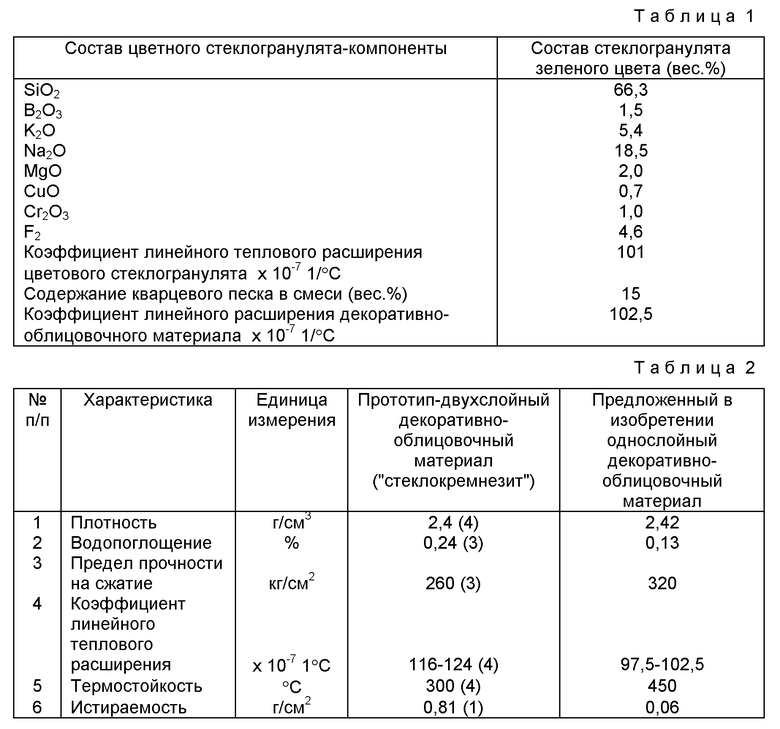

В табл. 1 приведен состав зеленого стеклогранулята с содержанием в исходной смеси кварцевого песка 15,0 вес.%.

Из табл. 1 видно, что однослойный декоративно-облицовочный материал, полученный в этом примере, имеет коэффициент линейного теплового расширения 102,5•10-7 1/oC и отличается от коэффициента линейного теплового расширения бетона не более чем на ±2,5%, что обеспечивает монолитную конструкцию декоративно-облицовочного материала и бетона, а это, в свою очередь, в несколько раз повышает эксплуатационные свойства (срок службы) облицовки из предложенного декоративно-облицовочного материала на бетоне.

Была установлена зависимость шероховатости поверхности от предварительной толщины слоя кварцевого песка на поверхности плиты и величины гранул стеклогранулята. Чем толще слой наносимого кварцевого песка и крупнее частицы стеклогранулята, тем более шероховатая лицевая поверхность декоративно-облицовочного материала.

Максимально шероховатую поверхность лицевой поверхности декоративно-облицовочного материала, которую удалось получить, имеет шероховатость Rmax 1560 (ГОСТ 2789-73), т.е. исследование лицевой поверхности плит на универсальном измерительном микроскопе дало высоту профиля шероховатости "H" или расстояние между самой верхней и самой нижней точками поверхности образцов 1560 мкм.

Исследование максимальной шероховатости лицевой поверхности известного двухслойного декоративно-облицовочного материала с лицевым слоем из стеклогранулята ("стеклокремнезит") с зеркальным блеском поверхности (образец "N 1") - прототип - было проведено на профилографе-профилометре модели 252.

Профилограммы, полученные при исследовании образца "N 1", приведены на фиг. 2, при вертикальном увеличении 5000.

Максимальная высота шероховатости лицевой зеркальной поверхности составляла 6,4 мкм.

На фиг. 3 приведены профилограммы образца N 2 (пример 1) (черные участки на фиг. 1, поз. 2). Максимальная высота шероховатости лицевой поверхности составила 27 мкм. При этом плиты имели матовую (с диффузным рассеянием света) слегка шероховатую на ощупь поверхность. Зеркальный блеск фактически отсутствовал. По фактуре плиты, полученные из однородной смеси на основе гранул черного стекла в смеси с кварцевым песком (15 вес.%), приближались к природному граниту "габбро".

Декоративно-облицовочный материал, полученный из однородной смеси белого глушенного стеклогранулята в смеси с кварцевым песком (15 вес.%) по фактуре приближался к белому природному мрамору.

На фиг. 1 (поз. 2, 3 и 4) показан пример 3, когда только на отдельные участки поверхности отформованной плиты по трафарету до спекания и кристаллизации наносили равномерный слой кварцевого песка (100 вес.%). После спекания избыток кварцевого песка из верхнего (трафаретного) слоя легко удалялся жесткой щеткой. При этом на поверхности получали рисунок из комбинации поверхностей с различной степенью шероховатости.

На фиг. 1 (поз. 3) показан каменный коврик, (поз. 4) - каменная дорожка.

Аналогичным способом были получены ступени с шероховатой полосой и другие элементы настенного и напольного дизайна.

В табл. 2 приведены сравнительные физико-механические, термические и эксплуатационные свойства предложенного однослойного декоративно-облицовочного материала и известного двухслойного декоративно-облицовочного материала ("стеклокремнезита").

Из табл. 2 следует, что предложенный в изобретении однослойный по всей толщине декоративно-облицовочный материал с равномерно распределенными компонентами: цветным стеклогранулятом и кварцевым песком с содержанием кварцевого песка от 15 до 100 вес.% с различной шероховатостью лицевой поверхности представляет собой материал, который не расслаивается, диффузно отражает световые лучи, не скользит, а по характеристикам превосходит известный двухслойный декоративно-облицовочный материал "стеклокремнезит": по пределу прочности на сжатие в 1,23 раза, по термостойкости - в 2,1 раза, по водопоглощению - в 1,85 раза и по истираемости - в 13,5 раза.

Источники информации

1. Авторское свидетельство СССР N 1806107, кл. C 03 C 14/00, 1993 г.

2. Патент США N 5649987, кл. 65/17,5, 1997 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ИХ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ | 2000 |

|

RU2164896C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451643C2 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| Шихта для изготовления порокремнезита | 1980 |

|

SU962225A1 |

| Способ изготовления декоративно-облицовочного материала | 1991 |

|

SU1788949A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛИТ МЕТОДОМ СПЕКАНИЯ | 1998 |

|

RU2149839C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ СТЕКЛА | 2000 |

|

RU2199494C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ И УСТАНОВКА ДЛЯ ИХ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ | 1995 |

|

RU2083513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ МЕТОДОМ СПЕКАНИЯ | 1999 |

|

RU2158238C1 |

Изобретение относится к области производства декоративно-облицовочных материалов на основе цветного стеклогранулята и огнеупорного наполнителя. Материал предназначен для гражданского и промышленного строительства, мебельной промышленности и изготовления долговечных художественных панно. Технический результат - улучшение физико-механических, термических и эксплуатационных свойств декоративно-облицовочного материала. Декоративно-облицовочный материал на основе цветного стеклогранулята и огнеупорного наполнителя получают по грануло-порошковой технологии методом спекания с последующей кристаллизацией и отжигом, в виде плит с активно-шероховатой внутренней поверхностью. Материал имеет лицевую поверхность плит, выполненную шероховатой с максимальной высотой микронеровностей от 27 до 1560 мкм, которая получена непосредственно в процессе термической обработки. Лицевой слой материала содержит огнеупорного наполнителя от 15 до 100 вес.% и имеет толщину от 1 до 20 мм. Лицевая поверхность одной и той же плиты может одновременно содержать участки с различной степенью шероховатости. В качестве огнеупорного наполнителя может быть использован кварцевый песок, глинозем, гранитная крошка и т. д. с размером частиц от 0,15 до 1 мм. 1 с. и 3 з.п. ф-лы, 3 ил., 2 табл.

| US 5649987 А, 22.07.1997 | |||

| Композиция для получения основного слоя декоративно-облицовочного материала | 1980 |

|

SU912700A1 |

| Линия электропередачи | 1977 |

|

SU629589A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| US 5792524 А, 11.08.1998. | |||

Авторы

Даты

2001-06-27—Публикация

2000-11-01—Подача