Изобретение относится к области производства декоративно-облицовочного материала на основе цветного стеклогранулята и кварцевого песка, в частности к способу изготовления плит и установки для их непрерывного получения. Изготавливаемые плиты предназначены для гражданского и промышленного строительства, в частности для облицовки наружных и внутренних стен, а также в качестве напольного покрытия, для мебельной промышленности, в частности, для изготовления столешниц и для изготовления долговечных художественных изделий.

Известен способ непрерывного получения декоративно-облицовочных плит на основе цветного стеклогранулята и кварцевого песка, включающий послойную укладку исходных компонентов в форму и последующую термообработку с оплавлением, спеканием и отжигом в туннельной печи (1).

Недостатком известного способа является низкое качество полученных плит (наличие искривлений и трещин) из-за значительного перепада температур по толщине и поверхности плит в туннельной печи и подсосов холодного воздуха.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является способ изготовления декоративно-облицовочных плит на основе цветного стеклогранулята и кварцевого песка, включающий загрузку исходных компонентов в формы и последующую термообработку в печи при температуре 900-950oC с оплавлением, спеканием и кристаллизацией со снижением температуры перед отжигом до 700-650oC в течение 2-8 минут, то есть со средней скоростью 0,85 град/с, а отжиг от температуры 650oC до 450oC осуществляют в течение 30-40 мин, то есть со средней скоростью 0,097 град/с, а в интервале температур 450-50oC в течение 10-15 мин., то есть со средней скоростью 0,555 град/с (2).

Недостатками известного способа изготовления декоративно-облицовочных плит являются низкое качество отжига плит из-за высокой скорости охлаждения, приводящей к большим перепадам температур как по толщине, так и по поверхности плит, как в процессе отжига (при появлении остаточных напряжений в материале), так и в процессе дальнейшего охлаждения (при появлении временных напряжений). Кроме того, невысокая скорость охлаждения на начальном этапе (до отжига) приводит к дополнительному воздействию высоких температур на формы, вызывая их деформацию и ухудшая качество плит (увеличивается разнотолщинность и неплоскостность).

Известна установка для непрерывного получения декоративно-облицовочных плит на основе цветного стеклогранулята и кварцевого песка, включающая туннельную печь с зонами нагрева, отжига и охлаждения, снабженную роликовым транспортером для перемещения форм с исходным материалом (1).

Недостатками известной установки является значительная энерго- и материалоемкость и низкое качество изделий из-за подсосов холодного воздуха и деформации форм и роликового транспортера из-за длительного воздействия высоких температур.

Наиболее близкой к предлагаемому изобретению по совокупности существенных признаков является установка для непрерывного получения декоративно-облицовочных плит на основе цветного стеклогранулята и кварцевого песка, включающая колпаковую печь, формы, установленные в теплоизолированных поддонах, снабженных теплоизолированными крышками, образующими при контакте друг с другом плотное соединение, приспособление для шагового перемещения поддонов и механизм поджима их к колпаковой печи (3).

Недостатками известной установки для получения декоративно-облицовочных плит являются:

- большой перепад температур по толщине и поверхности плит из-за высокой скорости охлаждения при отжиге плит и после него и нерегулируемый перепад температур из-за подсосов холодного воздуха (при деформации крышек), краевых эффектов и теплового влияния поддонов друг на друга, что ухудшает отжиг и уменьшает процент выхода годной продукции;

- деформация поддонов и крышки из-за механических и длительных высокотемпературных воздействий, что снижает срок службы оборудования и ухудшает качество плит (увеличивает разнотолщинность и неплоскостность).

Предлагаемое изобретение решает техническую задачу уменьшения перепада температур по толщине и поверхности плит при охлаждении в процессе отжига и после него.

Технический результат достигается тем, что в способе изготовления декоративно-облицовочных плит на основе цветного стеклогранулята и кварцевого песка, включающем загрузку исходных компонентов в формы и последующую термообработку в печи при температуре 900-950oC с оплавлением, спеканием, кристаллизацией, снижением температуры перед отжигом и последующим отжигом, формы помещают в открытый теплоизолированный поддон, который после термообработки при максимальной температуре выталкивают из печи в горизонтальном направлении и выдерживают при температуре окружающей среды в течение 80-90 секунд, при этом лицевая поверхность охлаждается до 600-634oC, затем помещают плиты в замкнутый теплоизолированный объем с термическим сопротивлением стенок, обеспечивающим охлаждение до 100-400oC со средней скоростью охлаждения от 0,016 до 0,020 град/с.

Технический результат также достигается тем, что установка для непрерывного получения декоративно-облицовочных плит на основе цветного стеклогранулята и кварцевого песка, включающая колпаковую печь, формы, установленные в теплоизолированных поддонах, снабженных теплоизолированными крышками, образующими при контакте друг с другом плотное соединение, приспособление для шагового перемещения поддонов и механизма поджима их к колпаковой печи, дополнительно снабжена манипулятором для снятия крышки с готового поддона и укладки ее на открытый поддон, вышедший из колпаковой печи, и задатчиком временного интервала укладки крышки на открытый поддон, причем манипулятор содержит тележку, снабженную приводом, с возможностью возвратно-поступательного горизонтального перемещения, рамку с ограничивающими направляющими, с возможностью возвратно-поступательного перемещения в вертикальном направлении, привод вертикального перемещения, изогнутые тяги с захватом, шарнирно связанными с рамкой и приводом вертикального перемещения, а устройство для шагового перемещения поддонов выполнено в виде замкнутого открытого горизонтального конвейера, причем формы для термообработки исходной смеси выполнены из кварцевой керамики, а ширина теплоизоляции по периметру поддона превышает толщину плит не менее чем в 5 раз, с соотношением термического сопротивления теплоизоляции по периметру поддона и в центре его от 2,8 до 3,0.

В предложенном способе изготовления декоративно-облицовочных плит на основе цветного стеклогранулята и кварцевого песка благодаря снижению средней скорости охлаждения в зоне ответственного охлаждения более чем в 5 раз, а в процессе дальнейшего охлаждения более чем в 30 раз по сравнению с прототипом, были снижены перепады температур по толщине изделия и улучшено качество отжига, что дало увеличение выхода годной продукции.

Этого удалось достичь благодаря проведению отжига изделий не в туннельной печи, а путем помещения форм с материалом в процессе отжига в замкнутый теплоизолированный объем с соответствующим подбором теплоизоляции стенок поддона и крышки без дополнительного подвода тепла, то есть без дополнительных затрат энергии.

Снижение в предложенном способе температуры поверхности заготовки перед отжигом до 600-634oC (в прототипе до 650-700oC) со скоростью почти в 3 раза большей, чем в прототипе, позволило снизить тепловое воздействие на оборудование, в том числе, на поддоны и крышки, предотвратить их деформацию, и тем самым исключить неупорядоченное попадание холодного воздуха на горячую заготовку в процессе отжига и уменьшить перепад температур по толщине и поверхности изделий. Предотвращение деформации поддонов и крышек уменьшает разнотолщинность и неплоскостность заготовок, улучшая качество плит и увеличивая процент выхода годной продукции. Это же увеличивает срок службы оборудования.

Предлагаемая установка для непрерывного получения декоративно-облицовочных плит позволяет уменьшить перепад температур по толщине и поверхности изделий в процессе отжига и после него, за счет чего улучшается отжиг и увеличивается процент выхода годных изделий.

Кроме того, предлагаемая установка позволяет уменьшить деформацию поддонов и крышек, что улучшает качество отжига и геометрию плит, а также продлевает срок службы оборудования.

Применение в предлагаемой установке манипулятора для снятия крышки с готового поддона и укладки ее на открытый поддон, вышедший из колпаковой печи, в сочетании с задатчиком временного интервала позволяет быстро охладить изделие до требуемой температуры и охлаждение изделия в замкнутом объеме начать с более низкой температуры, что при оптимально подобранном времени охлаждения позволяет значительно снизить среднюю скорость охлаждения изделия как в процессе отжига, так и после него, тем самым улучшить качество отжига.

Кроме того, применение манипулятора и задатчика временного интервала позволило избежать длительного воздействия высоких температур на оборудование, в частности на металлические своды крышек, что предотвращает их деформацию и исключает неупорядоченное попадание холодного воздуха на горячую заготовку в процессе отжига и тем самым уменьшая перепад температур по толщине и поверхности изделия, улучшить отжиг.

Выполнение устройства для шагового перемещения поддонов в виде замкнутого открытого горизонтального конвейера позволяет избежать тепловых воздействий и уменьшить деформацию поддонов как из-за термических, так и механических воздействий поддонов друг на друга, что улучшает качество отжига и геометрические параметры изделий и тем самым увеличивает процент выхода годных изделий и срок службы оборудования.

Выполнение форм для термообработки исходных компонентов из кварцевой керамики позволяет уменьшить дополнительное охлаждение краев изделия и избежать деформаций и разрушений форм при периодических термоударах, когда форма выходит из нагретой колпаковой печи и попадает в атмосферу цеха, что увеличивает срок службы оборудования.

Кроме того, форма из кварцевой керамики имеет минимальный коэффициент теплового расширения и при остывании формы с заготовкой практически не уменьшается в линейных размерах, что позволяет легко извлекать заготовку из формы.

Выполнение ширины теплоизоляции по периметру поддона в 5 раз превышающей толщину плит с соотношением термического сопротивления теплоизоляции по периметру поддона и в центре его от 2,8 до 3,0 позволяет снизить краевые эффекты и уменьшить охлаждение торцов плит, тем самым улучшить отжиг.

Способ изготовления декоративно-облицовочных плит осуществляют следующим образом.

Предварительно однородно перемешанные и увлажненные компоненты: цветной стеклогранулят с размерами от 1,6 до 5 мм и кварцевый песок, засыпают в предварительно очищенные формы на тонкий слой кварцевого песка.

Четыре подготовленные формы устанавливают в углубления теплоизолированного поддона, который прижимают по нижнему периметру к электрической колпаковой печи, предварительно разогретой до 900-950oC. В этом положении поддон выдерживают 40-45 минут.

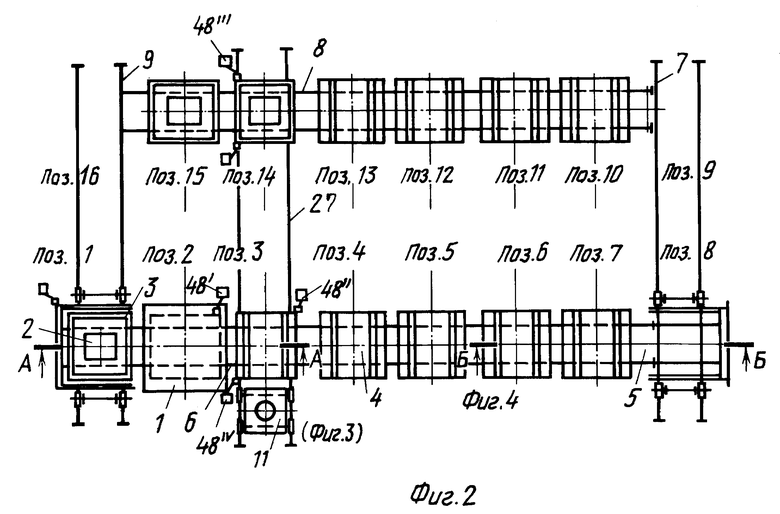

На фиг. 1 показан полученный в результате эксперимента график изменения температур лицевой поверхности плиты в процессе термообработки.

В течение 43 минут идет интенсивный нагрев исходных материалов в кварцевых формах. В этом положении в исходных компонентах происходит оплавление, спекание и кристаллизация. После этого нагретый поддон с формами выталкивают из печи в горизонтальном направлении в окружающую среду и выдерживают в течение 80-90 секунд. При этом лицевая поверхность плит охлаждается до 600-634oC. При этой температуре поддон накрывают теплоизолированной крышкой, помещая плиты в замкнутый теплоизолированный объем. Термическое сопротивление стенок замкнутого теплоизолированного поддона подбирают таким образом, чтобы средняя скорость охлаждения лицевой поверхности плиты до 100-140oC составляла 0,016-0,020 град/с, а время охлаждения в замкнутом теплоизолируемом объеме - 7,5-7,8 часов.

При охлаждении лицевой поверхности плиты до 100-140oC с поддона снимают теплоизолированную крышку и оставляют поддон при температуре окружающей среды 1-1,2 часа. Общее время охлаждения составляет 9 часов.

После охлаждения плиты подвергают по торцам механической обработке алмазным инструментом для получения плит с точными геометрическими размерами. После механической обработки плиты проверяют ОТК, их упаковывают и отправляют на склад.

Пример. Предварительно очищенные от пыли, грязи и прилипших частиц формы размером 330х430 мм, выполненные из кварцевой керамики, обмазывают внутри каолиновым шликером и сушат.

В высушенную форму на дно засыпают слой кварцевого песка толщиной 2 мм и затем слой увлажненной до 4% смеси толщиной 20 мм (для получения готовой плиты толщиной 12 мм) цветного стеклогранулята и кварцевого песка и утрамбовывают смесь.

Для получения декоративно-облицовочных плит голубого цвета используют цветной стеклогранулят с размером гранул от 1,6 до 5 мм следующего химического состава, вес.%: SiO - 60,0; Na2O - 16,8; CaO - 5,6; Al2O3 - 5,8; P2O5 - 9,1; NaNO3 - 1,5; CuSO4 - 0,8; CuO - 0,4.

Четыре формы с засыпанной однородной смесью устанавливают в углубление теплоизолированного поддона. Поддон устанавливают под предварительно разогретую до 930oC электрическую колпаковую печь и прижимают к нижнему периметру колпаковой печи.

В этом положении поддон выдерживают 43±1 минуту. В процессе нагрева смеси происходит оплавление, спекание и кристаллизация.

После термообработки смеси при максимальной температуре поддон выталкивают из печи в горизонтальном направлении в атмосферу цеха с температурой 20-30oC. Выталкивание нагретого поддона из печи в горизонтальном направлении предотвращает дополнительное тепловое воздействие печи на плиты, что обеспечивает максимальную скорость охлаждения плит до 600-634oC. Кроме того, исключается неконтролируемое тепловое воздействие поддонов друг на друга (этот эффект имеет место, если поддон выталкивают не в горизонтальном направлении) и механическое воздействие их друг на друга.

При температуре окружающей среды поддон выдерживают 80-90 секунд, при этом поверхность плит охлаждается до 600-634oC. Выдержка поддона с плитами при температуре окружающей среды более 90 секунд приводит к охлаждению плит ниже 600oC, что становится опасно для плит из-за возникновения в плитах остаточных напряжений. Снижение времени охлаждения при температуре окружающей среды менее 80 секунд приводит к повышению температуры поверхности плит, что, в свою очередь, увеличивает скорость охлаждения плит в процессе отжига и тепловую нагрузку на металлический экран теплоизолированной крышки поддона (после закрытия поддона крышкой) из-за более высокой температуры плиты и большего времени воздействия. Перегрев экрана крышки приводит к ее деформации и неконтролируемым подсосам холодного воздуха к нагретой плите, что ухудшает качество отжига и уменьшает срок службы оборудования.

После выдержки плит в течение 80-90 секунд при температуре окружающей среды, поддон с нагретыми плитами накрывают теплоизолированной крышкой, помещая плиты в замкнутый теплоизолированный объем. Замкнутый теплоизолированный объем имеет такое термическое сопротивление стенок, что обеспечивает среднюю скорость охлаждения плит от 600-634oC до 100-140oC от 0,016 до 0,020 град/с (при этом время охлаждения плит составляет 7,5-7,8 часа). После охлаждения плит до 100-140oC с поддона снимают теплоизолированную крышку и оставляют его при температуре окружающей среды 1-1,2 часа. Общее время охлаждения плит составляет 8,5-9 часов.

Эксперименты показали, что при такой средней скорости охлаждения плит процент выхода годной продукции увеличивается в 1,5 раза. Уменьшение времени воздействия высоких температур на оборудование, в первую очередь на крышки и поддоны, и исключение механического воздействия поддонов друг на друга увеличивает срок службы оборудования в два раза.

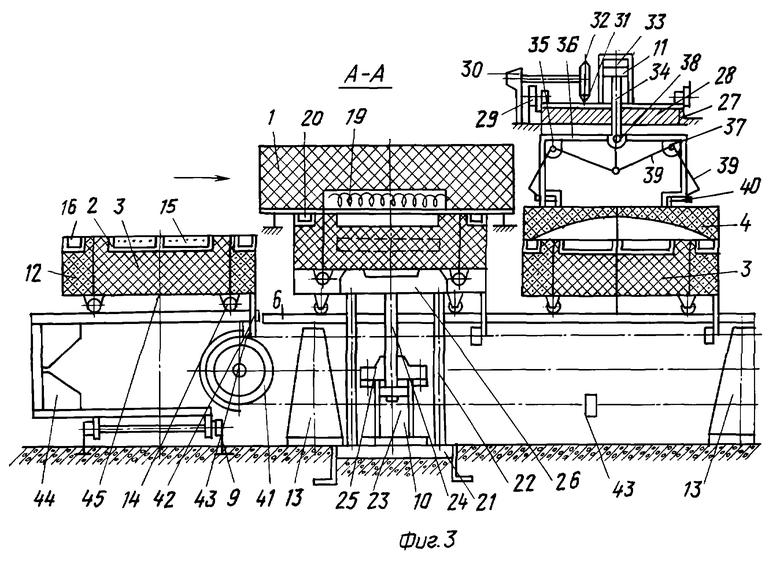

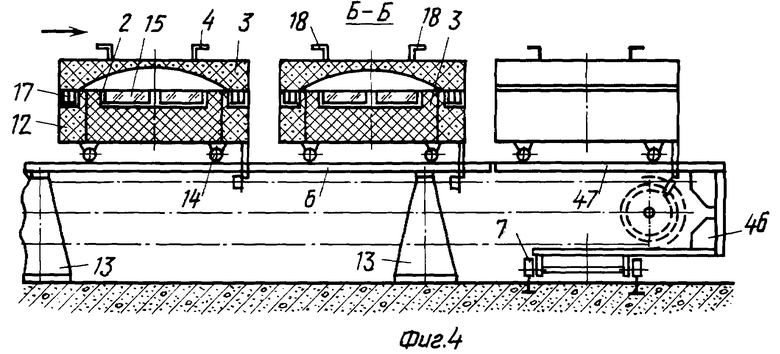

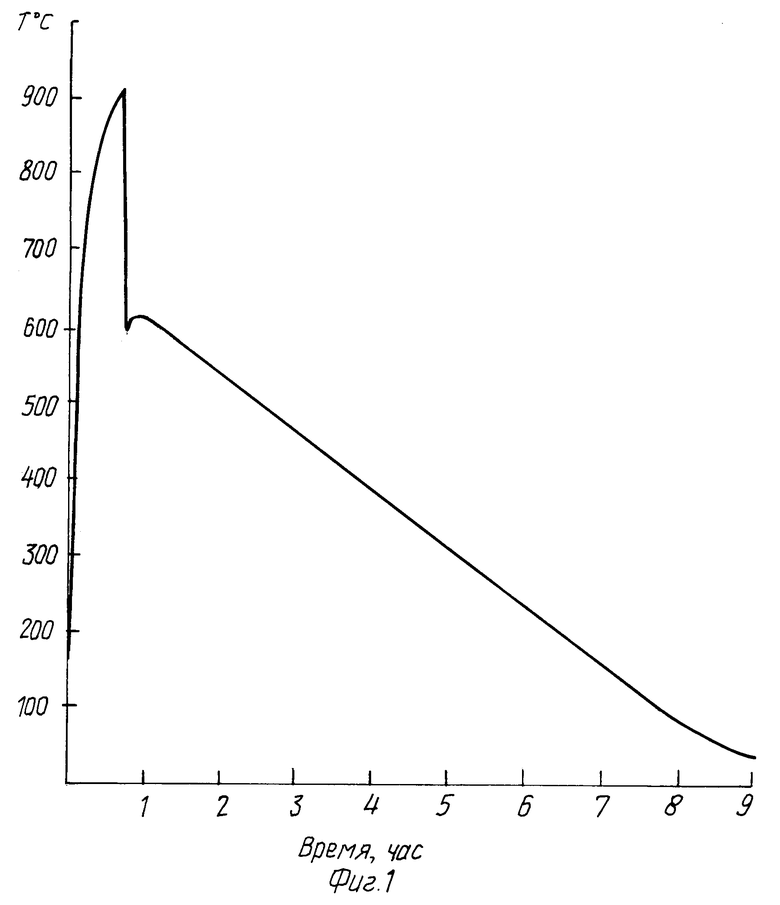

Сущность изобретения поясняется схемами, показанными на фиг. 2, 3, 4.

На фиг. 2 показан план установки для непрерывного получения декоративно-облицовочных плит.

На фиг. 3 - поперечный разрез установки по А-А (фиг. 2).

На фиг. 4 - поперечный разрез установки по Б-Б (фиг. 2).

Установка для непрерывного получения декоративно-облицовочных плит (фиг. 2, 3 и 4) содержит колпаковую печь 1, формы 2, установленные в теплоизолированных поддонах 3, часть из которых имеет теплоизолированные крышки 4. Установка снабжена приспособлением для шагового перемещения поддона 3 к колпаковой печи 1, выполненным в виде замкнутого открытого горизонтального конвейера 5 и состоящего из рельсовых путей прямого хода 6, переводных рельсовых путей 7, рельсовых путей обратного хода 8 и рельсовых загрузочных путей 9.

Установка снабжена механизмом поджима 10 (фиг. 3) теплоизолированного поддона 3 с формами 2 снизу к колпаковой печи 1. Установка дополнительно снабжена манипулятором 11 и задатчиком временного интервала (не показан) укладки теплоизолированной крышки 4 на открытый теплоизолированный поддон 3.

Термическое сопротивление теплоизоляции 12 по периметру поддона 3 в 2,8-3,0 раза превышает термическое сопротивление теплоизоляции в центре.

На рельсовых путях конвейера 5, укрепленного на рамах 13, установлены каретки 14. На каждой каретке 14 (фиг. 2, 3 и 4) установлен теплоизолированный поддон с формами 2 из кварцевой керамики, в которых находятся исходные компоненты: цветной стеклогранулят и кварцевый песок. По периметру каждого поддона 3 выполнены уплотнительные канавки 16 (фиг. 3), заполненные уплотнительным материалом.

Рельсовые пути прямого хода 6, переводные пути 7, обратного хода 8 и загрузочные пути 9 (фиг. 2) образуют замкнутый открытый горизонтальный конвейер 5 с шестнадцатью позициями, причем с четвертой по седьмую и с десятой по четырнадцатую позиции поддоны 3 закрыты теплоизолированными крышками 4 (фиг. 3 и 4).

По периметру каждая крышка 4 снабжена ножевыми уплотнителями 17 (фиг. 4), а на верхней части каждой крышки 4 укреплены скобы 18 (фиг. 4).

На позиции два (фиг. 2) над рельсовыми путями прямого хода 6 установлена колпаковая печь 1 (фиг. 3) с электронагревателями 19. Колпаковая печь 1 снизу по периметру снабжена ножевыми уплотнителями печи 20.

Под поддоном 3 на второй позиции (фиг. 3) на фундаментной плите 21 смонтирован механизм поджима 10 поддона 3 вместе с кареткой 14 к нижней части колпаковой печи 1. Механизм поджима 10 поддона 3 состоит из насоса (не показан), направляющих 22, цилиндра гидроподъемника 23 и штока 24 с уплотнительной муфтой 25 и прижимной плитой 26.

Над линией, соединяющей позиции три и четырнадцать (фиг. 2) укреплены рельсы 27 (фиг. 2 и 3), на которых установлен манипулятор 11 для снятия крышки 4 с готового поддона 3 (позиция четырнадцать, фиг. 2), и укладки ее на открытый поддон 3, вышедший из колпаковой печи 1 (позиция три, фиг. 2).

Манипулятор 11 содержит тележку 28 (фиг. 3), установленную на колесах 29 с возможностью возвратно-поступательного горизонтального перемещения по рельсам 27 и снабженную цепным приводом, состоящим из двигателя 30, цепи 31, прикрепленной к тележке 28 и приводной звездочки 32. На тележке 28 сверху укреплен цилиндр 33 гидравлического привода со штоком 34, причем в тележке 28 предусмотрено отверстие для штока 34. К нижней плоскости тележки 28 прикреплены ограничивающие направляющие 35, на которых с возможностью возвратно-поступательного перемещения в вертикальном направлении установлена рамка 36 с укрепленными на ее боковых гранях шарнирами 37. В рамке 36 предусмотрено отверстие для штока 34, на нижнем конце которого укреплена муфта 38 с шарниром. Шарнир муфты 38 с помощью изогнутых тяг 39, снабженных захватами 40, кинематически связан с шарниром 37 рамки 36.

Каждый рельсовый путь (прямого хода 6), (обратного хода 8), (загрузочный 9) и (переводной 7) (фиг. 2) снабжен цепным приводом 41 (фиг. 3), причем к передней стенке каждой каретки 14 прикреплена плита 42, а к цепному приводу 41 прикреплены пластины 43. На загрузочных рельсовых путях 9 (фиг. 2) установлена с возможностью возвратно-поступательного перемещения загрузочная тележка 44 (фиг. 3) с верхними рельсовыми путями 45, а на переводных рельсовых путях 7 (фиг. 2 и 4) установлена с возможностью возвратно-поступательного движения переводная тележка 46 (фиг. 4) с верхними рельсовыми путями 47. Установка снабжена путевыми переключателями 48 (фиг. 2) и задатчиком временного интервала (не показан).

Установка для непрерывного получения декоративно-облицовочных плит работает следующим образом.

Предварительно на все позиции с первой по седьмую и с десятой по пятнадцатую (фиг. 2) устанавливают на каретки 14 (фиг. 3 и 4) (всего 13 штук) теплоизолированные поддоны 3 (всего 13 штук). На позициях с четвертой по седьмую (фиг. 2) и с десятой по четырнадцатую поддоны 3 (фиг. 3 и 4) накрыты теплоизолированными крышками 4 (всего 9 штук).

На позиции один (фиг. 2) в углублении теплоизолированного поддона 3 (фиг. 3 и 4) устанавливают формы 2 из кварцевой керамики, заполненные исходными компонентами 15: цветным стеклогранулятом и кварцевым песком. В последующем формы 2 устанавливают в углубление всех поддонов 3.

От системы автоматического управления (не показана) или вручную включают цепной привод 41 (фиг. 3) и с помощью пластин 43, укрепленных на нем, и плит 42, укрепленных на передней стенке каждой каретки 14, все каретки 14, вместе с теплоизолированными поддонами 3, находящиеся на рельсовых путях прямого хода 6 (фиг. 2, 3 и 4) перемещают на один шаг. Каретку 14 (фиг. 3 и 4) с теплоизолированным поддоном 3, которая находилась на позиции один (фиг. 2) перемещают на позицию два и устанавливают под предварительно разогретую колпаковую печь 1 с электрическими нагревателями 19 (фиг. 3).

Остановка цепного привода 41 при перемещении его на один шаг происходит при срабатывании путевого переключателя 48I (фиг. 2). После этого последовательно срабатывают цепные приводы на переводных путях 7 (фиг. 2), рельсовых путях обратного хода 8 и загрузочных путях 9, и каждая каретка 3 с поддоном 3 по всему замкнутому горизонтальному конвейеру перемещается на один шаг вперед. Цепные приводы на переводных путях 7 и загрузочных путях 9 (фиг. 2) выполнены реверсивными.

В отличие от перемещения кареток 14 по рельсовым путям прямого 6 и обратного хода 8 (фиг. 2) перемещение кареток 14 по рельсовым переводным 7 и загрузочным 9 путям происходит с помощью переводной 46 (фиг. 4) и загрузочной 44 (фиг. 3) тележек, причем процесс перемещения заканчивается, когда верхние рельсы 47 (фиг. 4) переводной тележки 46 совпадут с рельсовыми путями обратного хода 8 (фиг. 2), а верхние рельсы 45 (фиг. 3) совпадут с рельсовыми путями прямого хода 6 (фиг. 2, 3 и 4).

На позиции пятнадцать (фиг. 2) происходит выемка плит из форм 2 (фиг. 3) и засыпка в подготовленные формы 2 исходной смеси.

Одновременно с установкой каретки 14 (фиг. 3 и 4) с теплоизолированным поддоном 3 и формами 2, заполненными исходной смесью 15, под разогретую колпаковую печь 1 (фиг. 3) путевой переключатель 48I (фиг. 2) включает цепные приводы на переводных путях 7 и загрузочных путях 9 для перемещения тележки 46 (фиг. 4) с позиции девять на позицию восемь (фиг. 2) и тележки 44 (фиг. 3) с позиции один на позицию шестнадцать. При этом путевой переключатель 48I (фиг. 2) включает насос (не показан) гидроподъемника механизма поджима 10 и с помощью штока 24 (фиг. 3) с укрепленной на конце прижимной плитой 26 каретку 14 вместе с теплоизолированным поддоном 3 и формами 2 с исходной смесью 15 поднимают вверх и прижимают верхнюю часть теплоизолированного поддона 3 по периметру к колпаковой печи 1. При этом ножевые уплотнители 20 колпаковой печи 1, расположенные по нижнему ее периметру, входят в уплотнительные канавки 16, расположенные по верхнему периметру поддона 3 и заполненные уплотняющим материалом.

Одновременно с уплотнением поддона 3 под колпаковой печью 1 с помощью контактного выключателя (не показан) включают реле времени (не показано), которое через 43±1 минуты дает команду на включение насоса (не показан), приводящее к опусканию механизма поджима 10 в исходное положение. При опускании каретки 14 с теплоизолированным поддоном 3 и формами 2 на рельсовый путь прямого хода 6 (фиг. 2, 3 и 4) с помощью контактного выключателя (не показан) включают цепной привод 41 (фиг. 3) и с помощью пластин 43 и плит 42 каретки 14 вместе с теплоизолированными поддонами 3 и формами 2 перемещают на один шаг. Поддон 3 с позиции два (фиг. 2) переходит на позицию три. Остановка цепного привода 41 (фиг. 3) при движении на один шаг (на позицию три (фиг. 2)) осуществляется с помощью путевого переключателя 48II (фиг. 2).

При установке каретки 14 вместе с теплоизолированным поддоном 3 и формами 2 (фиг. 3) на позицию три (фиг. 2) с помощью путевого переключателя 48II включают задатчик временного интервала (не показан) и реверсивный двигатель 30 (фиг. 3) манипулятора 11. Цепь 31 манипулятора 11, жестко соединенная с верхней плоскостью тележки 28 манипулятора 11 и приводимая в движение звездочкой 32 манипулятора 11 от реверсивного двигателя 30, перемещает тележку 28 манипулятора 11, колеса 29 которой установлены на рельсах 27 в положении над позицией четырнадцать (фиг. 2).

При подходе тележки 28 (фиг. 3) к позиции четырнадцать (фиг. 2) срабатывает путевой переключатель 48III и включает насос (не показан) гидроподъемника манипулятора 11 и с помощью штока 34 (фиг. 3), перемещаемого вверх, и изогнутых тяг 39, кинематически связанных с шарнирами муфты 38 и шарнирами рамки 37 вдвигает захваты 40 манипулятора 11 под скобы 18 (фиг. 4), укрепленные на теплоизолированной крышке 4 (фиг. 4). При дальнейшем движении вверх штока 34 (фиг. 3) рамку 36 манипулятора 11 захватывают муфтой 38 и перемещают до нижней плоскости тележки 28 манипулятора 11. При касании рамки 36 с нижней поверхностью тележки 28 срабатывает контактный выключатель (не показан) и включает реверсивный двигатель 30 манипулятора 11. Цепью 31 манипулятора 11 с помощью звездочки 32 перемещают тележку 28 манипулятора 11 по рельсам 27 по направлению к позиции три (фиг. 2) и с помощью путевого переключателя 48IV останавливает манипулятор 11 вместе с крышкой 4 (фиг. 3) над позицией три (фиг. 2).

Задатчик временного интервала (не показан), отсчитав заданный интервал времени (80-90 секунд), дает команду на включение насоса (не показан) гидроподъемника манипулятора 11 и шток 34 (фиг. 3) манипулятора 11 опускается вниз. Вместе со штоком 34 опускается муфта 38 и установленная на ней рамка 36 манипулятора 11. Рамка 36 манипулятора 11 опускается до ограничителей направляющих 35.

При этом теплоизолированная крышка 4 (фиг. 3 и 4) опускается на верхнюю часть теплоизолированного поддона 3 и ножевые уплотнители 17 крышки 4 входят в уплотнительные канавки 16 поддона 3, заполненные уплотняющим материалом.

Шток 34 (фиг. 3) вместе с муфтой с шарниром 38 продолжает опускаться вниз и изогнутые тяги 39 вместе с захватами 40 манипулятора 11, кинематически связанные с шарнирами 37 рамки 36 и шарниром 38 муфты, отводятся в стороны и захваты 40 выходят из-под скоб 18 (фиг. 4) на теплоизолированной крышке 4.

Процесс подачи теплоизолированного поддона 3 с формами 2 под колпаковую электрическую печь 1 и дальнейшее шаговое движение поддонов 3 на каретках 14 последовательно по всем позициям, начиная с первой по шестнадцатую (фиг. 2), последовательно повторяется так же, как последовательно повторяется механизированное снятие крышки 4 с помощью манипулятора 11 с поддона 3 (фиг. 3 и 4) на позиции четырнадцать (фиг. 2) и укладка ее через определенное время, задаваемого задатчиком временного интервала, на поддон 3 на позиции три (фиг. 2).

Использование изобретения позволяет уменьшить перепады температур по толщине и поверхности плит более чем в два раза, улучшить качество отжига, повысить качество плит, снизив разнотолщинность и неплоскостность, и тем самым увеличить процент выхода годной продукции более чем в 1,5 раза.

Снижение деформации оборудования и в первую очередь поддонов и крышек из-за уменьшения термических и механических воздействий на них позволило продлить срок службы оборудования более чем в два раза.

Источники информации

1. Авторское свидетельство N 1546442. кл. C 03 B 31/00, 1990 г. СССР.

2. Авторское свидетельство N 925883, кл. C 03 B 31/00, 1982 г. (прототип способа) СССР.

3. Патент России N 2004507 кл. C 03 B 31/00, 1993 г. (прототип установки).

Изобретение относится к производству декоративно-облицовочных плит, которые предназначены для гражданского и промышленного строительства, изделий мебельной промышленности и художественных изделий. Технический результат - уменьшение перепада температур по толщине и поверхности плит при охлаждении в процессе отжига и после него и уменьшение деформации оборудования. В способе, включающем загрузку исходных компонентов в формы и последующую термообработку в печи при 900-950°С с оплавлением, спеканием, кристаллизацией, снижением температуры перед отжигом и последующим отжигом, формы помещают в открытый теплоизолированный поддон, который после термообработки при максимальной температуре выталкивают из печи в горизонтальном направлении и выдерживают при температуре окружающей среды в течение 80-90 с, охлаждая лицевую поверхность плит до 600-634°С. Затем помещают плиты в замкнутый объем с термическим сопротивлением стенок, обеспечивающим охлаждение до 100-140°С со средней скоростью охлаждения 0,016-0,020 град/с. Установка для получения плит дополнительно снабжена манипулятором для снятия крышки с готового поддона и укладки ее на открытый поддон и задатчиком временного интервала укладки крышки на открытый поддон. Манипулятор содержит тележку, снабженную приводом с возможностью возвратно-поступательного горизонтального перемещения, рамку с ограничивающими направляющими с возможностью возвратно-поступательного перемещения в вертикальном направлении, привод вертикального перемещения, изогнутые тяги с захватами, шарнирно связанными с рамкой и приводом вертикального перемещения. Устройство для шагового перемещения поддонов выполнено в виде замкнутого открытого горизонтального конвейера. 2 с.п. ф-лы, 4 ил.

| Способ получения декоративно-облицовочного материала | 1980 |

|

SU925883A1 |

| Способ изготовления декоративно-облицовочных плит на основе стеклогранулята и установка для их непрерывного получения | 1992 |

|

RU2004507C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ПЛИТ НА ОСНОВЕ СТЕКЛОГРАНУЛЯТА | 1994 |

|

RU2121462C1 |

| US 5895511 A, 20.04.1999 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Линия электропередачи | 1977 |

|

SU629589A1 |

Авторы

Даты

2001-04-10—Публикация

2000-05-15—Подача