1

Изобретение относится к металлургии железа, точнее к способам получения шлаков специального состава, и предназначено для использования при производстве сталей путем смешивания жидкой стали-заготовки, получаемой в одном плавильном агрегате, с раскисляющим и легирующим сплавом,плучаемым совместно с синтетическим шлком в другом плавильном агрегате. Известна шихта ll для получения синтетического шлака, включающая известь, глиноземсодержаш(ий материал, отвальный сталеплавильной шлак и восстановитель при следующем соотношении ко,мпонентов, мае . %: Глиноземсодгржащий материал20-40

Известь1-40

Восстановитель 0,5-10 Отвальный сталепла- вильный шлакОстально

Однако получаемые с применением данной шихты лтали имеют низкие показатели прочности и пластичности. Например, для стали марки 38Х2Н2МА предел прочности (5 а не превьш1ает 1006 МПа, предел текучести jf. 900 МПа, относительное сужение (j не более 30%, относительное удлинение О не более 10% и ударная вязкость KcV не более 150 кДж/м. Объясняется это тем, что десульфурирующая способность получаемого из дачной шихты синтетического шлака недостаточно высокая(степень десульфурации не превьппает 35-40%) вследствие применения в составе шихты отвальных сталеплавильных шлаков, содержащих повьшенное количество серы Кроме того, из отвального сталеплавильного шлака восстанавливается фосфор, что также неблагоприятно сказывается на пластические и прочностные характеристики получаемой стали.

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является шихта для получения синтетического шлака, вклчающая ванадийсодержащий шлак, восстановитель, плавиковый шпат и известь при следующем соотношении компонентов, мас.%: Ванадийсодержащий шлак40-50

Восстановитель 10-15 Плавиковый шпат 5-7 ИзвестьОстальное

227082

Применение синтетического 1Епака, полученного из известной шихты, позволяет, повысить прочностные характеристики стали за счет микро5 легирования ванадием 2.) .

Однако получаемье с применением известной шихты для получения синтетического шлака стали имеют недоста точные показатели пластичности 0 и ударной вязкости. Например, для стали марки 38Х2Н2МА относительное сужение ( не превьш1ает 35%, а ударная вязкость KcV не более 0,4 ЦЦж/м,

Целью изобретения является повы5 шение пластических и вязкостных свойств конструкционных марок стали.

Поставленная це. достигается тем, что шихта для получения синте0 тического шлака, включающая известь, ванадийсодержащий шлак и восстановитель, дополнительно содержит иттроцерит при следующем соотношении компонентов, мас.%: 5 Ванадийсодержащий

шлак30-40

Восстановитель 10-30 Иттроцерит1-5

ИзвестьОстальное

Иттроцерит - минерал, химическая формула которого (Са,У,Се)Р,з . Химический состав этого минерала может быть представлен в виде фторидов или карбонатов металлов. Данньй минерал (руда) добьгоается в месторождениях флюорита (СССР). В Швеции (Фалун) и США (Сексее, Нью-Джерси) имеются более чистые месторождения иттроцерита.

Иттроцерит-руда содержит в своем составе, мас.%: кальций 19,7-32,7 церий 8,5-15,5, иттрий 14,3-37,7; фтор 37,7-41,7.

Введение с состав шихты менее 1% 5 иттроцерита (как показывают опытные плавки) не приводит к повьш1ению пластических и вязкостных свойств конструкционной стали, так как не позволяет повысить десульфурирую1цую 0 способность получаемого шлака Из-за низкого содержания в шпаке иттрия и церия, что не дает возможности снизить содержание серы в металле,

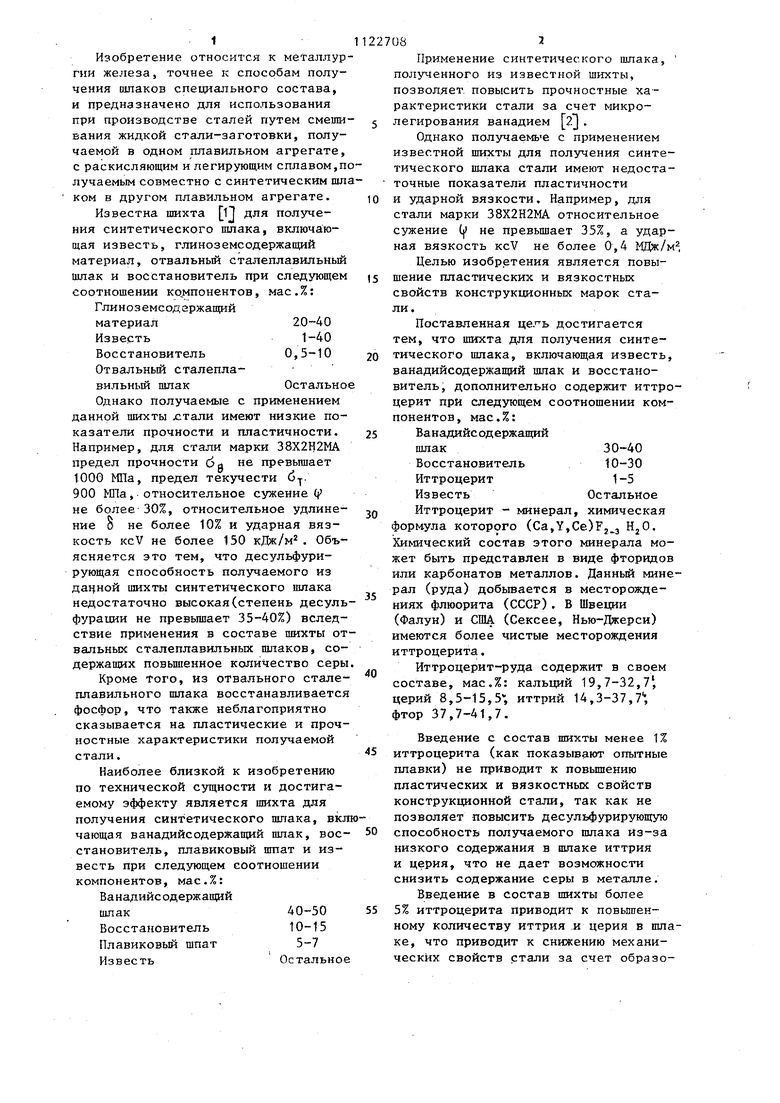

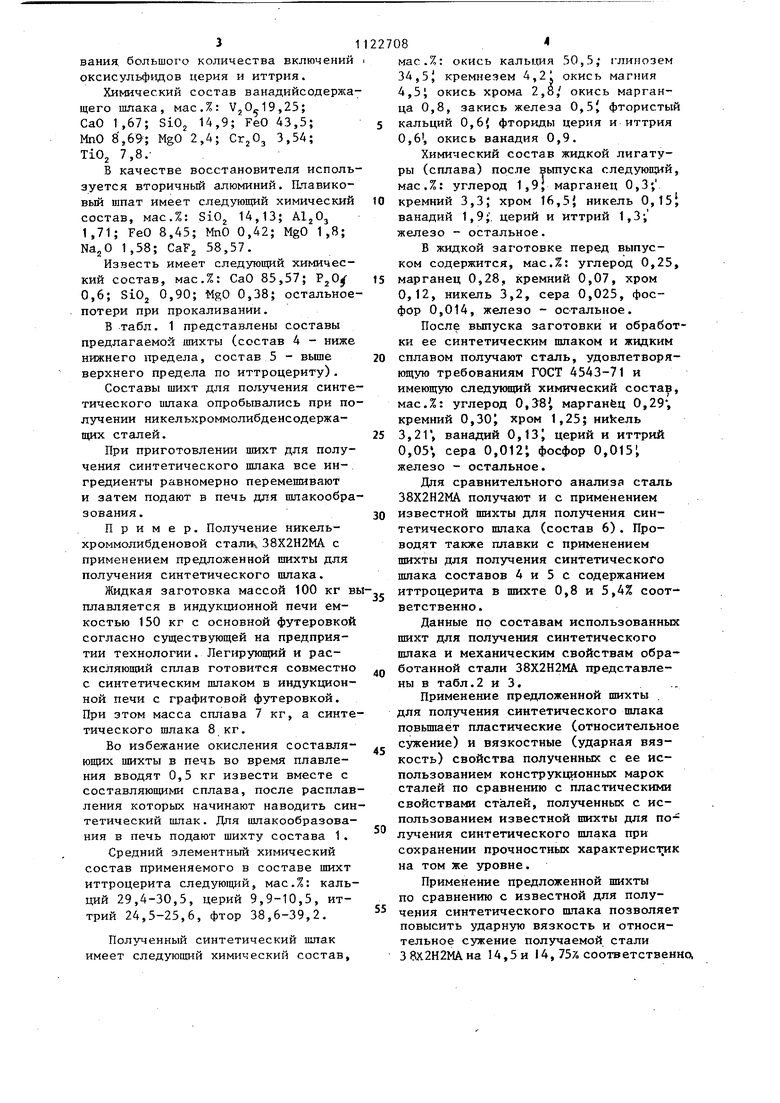

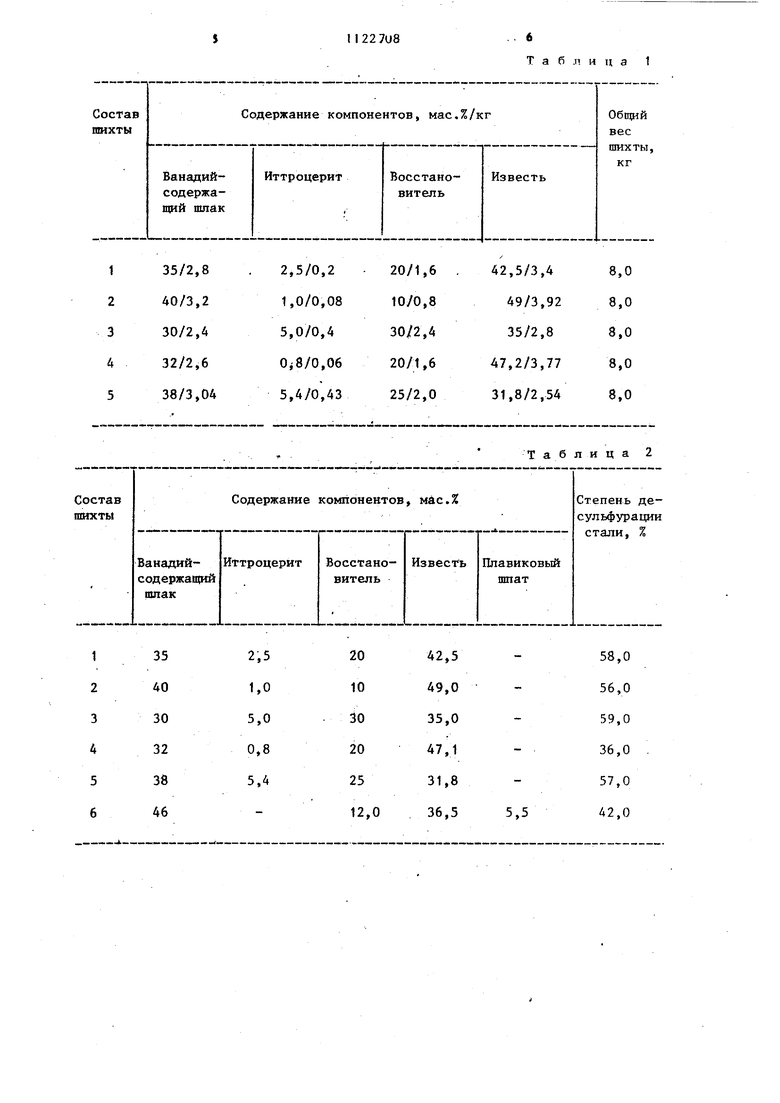

Введение в состав шихты более 5 5% иттроцерита приводит к повьпиенному количеству иттрия ,и церия в шлаке, что приводит к снижению механических свойств стали за счет образования. большого количества включений оксисульф1здов церия и иттрия. Химический состав ванадийсодержа щего шлака, мас.%: Vj0.19,25; СаО 1,67; SiOj 14,9; FeO 43,5; MnO 8,69; MgO 2,4; 3,54; TiO 7,8. В качестве восстановителя исполь зуется вторичный алюминий. Плавиковый шпат имеет следующий химический состав, мас,%: SiO 14,13; AljOj 1,71; FeO 8,45; MnO 0,42; MgO 1,8; NajO 1,58; CaF 58,57. Известь имеет следующий химический состав, мас.%: СаО 85,57; 0,6; SiOj 0,90; MgO 0,38; остальное потери при прокаливании. В табл. 1 представлены составы предлагаемой шихты (состав 4 - ниже нижнего предела, состав 5 - выше верхнего предела по иттроцериту). Составы шихт для получения синте тического шлака опробывались при по лучении никельхроммолибденсодержащих сталей. При приготовлении шихт для получения синтетического шлака все ингредиенты равномерно перемешивают и затем подают в печь для шлакообра зования . Пример. Получение никельхроммолибденовой стали 38Х2Н2НА с применением предложенной шихты для получения синтетического шлака. Жидкая заготовка массой 100 кг в плавляется в индукхцюнной печи емкостью 150 кг с основной футеровкой согласно существующей на предприятии технологии. Легирующий и раскисляющий сплав готовится совместно с синтетическим шлаком в индукционной печи с графитовой футеровкой. При этом масса сплава 7 кг, а синте тического шлака 8 кг. Во избежание окисления составляющих шихты в печь во время плавления вводят 0,5 кг извести вместе с составляющими сплава, после расплав ления которых начинают наводить син тетический шлак. Для шлакообразования в печь подают шихту состава 1. Средний элементный химический состав применяемого в составе шихт иттроцерита следующий, мас.%: кальций 29,4-30,5, церий 9,9-10,5, иттрий 24,5-25,6, фтор 38,6-39,2. Полученный синтетический шлак имеет следующий химический состав. мас.%: окись кальция 50,5; глинозем 34,5i кремнезем 4,21 окись магния 4,5i окись хрома 2,8/ окись марганца 0,8, закись железа 0,5j фтористый кальций 0,6{ фториды церия и иттрия 0,6, окись ванадия 0,9. Химический состав жидкой лигатуры (сплава) после вьтуска следующий, мас.%: углерод 1,9; марганец 0,3; кремний 3,3; хром 16,5{ никель 0,15 ванадий 1,9;. церий и иттрий 1,3; железо - остальное. В жидкой заготовке перед выпуском содержится, мас.%: углерод 0,25, марганец 0,28, кремний 0,07, хром 0,12, никель 3,2, сера 0,025, фосфор 0,014, железо - остальное. После выпуска заготовки и обработки ее синтетическим шлаком и жидким сплавом получают сталь, удовлетворяющую требованиям ГОСТ 4543-71 и имеющую следукиций химический состав, мас.%: углерод 0,38, марганец 0,29, кремний 0,30J хром 1,25; ниkeль 3,2Г, ванадий 0,13J церий и иттрий 0,05, сера 0,012; фосфор 0,015; железо - остальное. Для сравнительного анализа сталь 38Х2Н2МА получают и с применением Известной шихты для получения синтетического шлака (состав 6). Проводят также плавки с применением шихты для получения синтетического щлака составов 4 и 5 с содержанием иттроцерита в шихте 0,8 и 5,4% соответственно. Данные по составам использованных шихт для получения синтетического пшака и механическим свойствам обработанной стали 38Х2Н2МА. представлены в табл.2 и 3. Применение предложенной шихты . для получения синтетического шлака повьшгает пластические (относительное сужение) и вязкостные (ударная вязкость) свойства полученных с ее использованием конструкционных марок сталей по сравнению с пластическими свойствами сталей, полученных с использованием известной шихты для получения синтетического шпака при сохранении прочностных характеристик на том же уровне. Применение предложенной шихты по сравнению с известной для получения синтетического шлака позволяет повысить ударную вязкость и относительное сужение получаемой стали 38х.2Н2МАна 14,5 и 14, 757« соответственна

Таблица 1

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения синтетического шлака | 1983 |

|

SU1113418A1 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шихта для получения синтетического шлака | 1978 |

|

SU749905A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1108110A1 |

| Шихта для получения синтетического шлака | 1976 |

|

SU653298A1 |

| Шихта для получения синтетического шлака | 1983 |

|

SU1104164A1 |

| Сталь | 1984 |

|

SU1247429A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩЕГО И РАСКИСЛЯЮЩЕГО СПЛАВА СОВМЕСТНО С СИНТЕТИЧЕСКИМ ШЛАКОМ | 1999 |

|

RU2149905C1 |

| Шихта для получения легирующего,раскисляющего и рафинирующего расплава | 1985 |

|

SU1275047A1 |

| Глиноземистый материал для выплавки сталерафинировочного шлака | 1979 |

|

SU889718A1 |

ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕ- . ТИЧЕСКОГО ШЛАКА, включающая известь, ванадийсодержащий шлак и восстановитель, отличающаяся тем, что, с целью повьшения пластических и вязкостных свойств конструкционных марок стали, она дополнительно содержит иттроцерит при следующем соотношении компонентов, мае.%; Ванадийсодержащий шлак30-40 Восстановитель 10-30 Иттроцерит1-5 ИзвестьОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU370243A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для получения синтетического шлака | 1973 |

|

SU438708A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-11-07—Публикация

1983-07-13—Подача