Изобретение относится к металлургии, в частности к сплавам для изготовления инструмента.

Известен сплав, содержащий, мас.%; Углерод0,75-1,74

КремнийДо 3,0

Марганец0,1-2,0

Хром5,0-11,0

Молибден1,3-5,0

Ванадий0,1-5,0

Этот сплав предназначен для изготовления литого деформирующего инструмента, его теплостойкость 450-500°С, что недостаточно для режущего инструмента.

Известен также инструментальный сплав, предназначенный для изготовления литого инструмента и обладающий хорошими режущими свойствами (примерно на уровне быстрорежущей стали Р6М5) и достаточной ударной вязкостью (6-25 Дж/см2). Сплав содержит, мас.%: Углерод1,25-2,20

Молибден0,10-3,50

Хром5,6-8,0.

Ванадий4,3-7,6

Кремний1,4-2,6

Марганец0,3-1,8

Алюминий0,1-0,5

Редкоземельные

металлы (РЗМ)0,02-0,15

ЖелезоОстальное

Однако в литом состоянии (без термической обработки) свойства этого сплава существенно ниже. Недостаточной является также теплостойкость cnnaBa-(5600C) и про- каливаемость в сечениях толщиной 25- 40 мм.

Цель изобретения - повышение режущих свойств, ударной вязкости и прокалива- емости литого инструмента.

Указанная цель достигается тем, что сплав, содержащий углерод, молибден, хром, ванадий, кремний, марганец, алюминий, редкоземельные металлы и железо, содержит компоненты при следующем соотношении, мас.%:

сл

Углерод Молибден Хром Ванадий

1,3-1,9 3,6-5.3 4,0-5,5 3,4-6,1

VI

VJ

СЛ 00

0,7 1,3 0,3-1,2 0,1-0,5 0,02-0,15 . Остальное

Состав сплава выбран, исходя из следующих соображений.

Повышенное по сравнению с прототипом количество молибдена вводится с целью увеличения степени легирования аус- тенита и мартенсита, что приводит к повышению прокаливаемое™, теплостойкости и режущих свойств сплава, причем при содержании молибдена не менее 3,6% обеспечивается это уже в литом состоянии, т.е. без термической обработки. Увеличение содержания молибдена свыше 5,3% нецелесообразно, так- как это приводит к повышению стоимости сплава без заметного увеличения его режущих свойств,

Содержание хрома ограничено интервалом 4,0-5,5%. При выходе содержания хрома за нижний предел становится недостаточной степень легирования аустенита и мартенсита, следствием чего является сни- жение теплостойкости и режущих .свойств сплава. При содержании хрома более 5,5% в структуре литого сплава появляется тройная эвтектика А+МтСз+VC (где А - аустенит, - комплексный карбид типа СгтСз, VC - карбид ванадия), располагающаяся в виде сетки и снижающая ударную вязкость сплава.

Содержание ванадия рекомендуется в интервале 3,4-6,1% (в зависимости от со- держания углерода и других -элементов). При содержании ванадия менее 3,4% в структуре сплава в заметном количестве появляются карбиды , что приводит к снижению свойств. Содержание ванадия более 6,1% нецелесообразно по двум причинам: во-первых, образуя карбиды VC, он обезуглероживает твердый раствор и ухудшает закаливаемость сплава; во-вторых, высокое содержание ванадия приводит к удорожа- нию сплава.

Содержание кремния ограничено ин- тервалом 0,7-1,3%. Основное назначение кремния - усиление эффекта карбидного старения сплава и уменьшение в его литой структуре количества остаточного аустенита, что проявляется в повышении твердости литого сплава При содержании кремния менее 0,7% эти эффекты незначительны и твердость литого сплава оказывается недо- статочно стабильной, Содержание кремния более 1,3% нецелесообразно из-за снижения теплостойкости литого сплава.

Верхний предел содержания марганца (1,2%) обусловлен тем, что при РГО большем

содержании в структуре сплава существенно возрастает количество остаточного аустенита, что отрицательно влияет на твердость сплава и режущие свойства литого инструмента. Нижний предел (0,3%) соответствует содержанию марганца как технической примеси и практически не может быть снижен при использовании обычных шихтовых материалов.

Предлагаемый интервал содержания углерода (1,3-1,9%) обеспечивает формирование в структуре сплава колоний двойной эвтектики A+VC со значительным эффектом композиционного упрочнения, а также содержание углерода в аустените, достаточное для Хорошей закаливаемости сплава. При содержании углерода менее 1,3% участки двойной эвтектики являются эпизодическими и не вносят заметного вклада в повышение режущих свойств сплава. Содержание углерода более 1,9% нецелесообразно, Так как требует более высокого содержания ванадия, а также усиливает опасность образования в структуре литого сплава тройной эвтектики, что заметно снижает его свойства.

Алюминий в составе сплава обеспечивает три эффекта: совместно с кремнием усиливает карбидное старение сплава и ускоряет распад аустенита в процессе охлаждения отливки в литейной форме, увеличивает степень мартенситного превращения, улучшает шлифуемость сплава. Однако слишком большое содержание алюминия (свыше 0,5%) резко ухудшает литейные свойства сплава.

Редкоземельные металлы обеспечивают образование большого количества дисперсных карбидов в жидком сплаве еще До начала его кристаллизации. Эти карбиды обеспечивают значительный модифицирующий эффект и измельчают структуру литого сплава. Для обеспечения этого эффекта достаточны небольшие количества РЗМ, соответствующие предлагаемым пределам.

В качестве примесей в сплаве могут присутствовать сера (до 0,04%) и фосфор (до 0,06%).

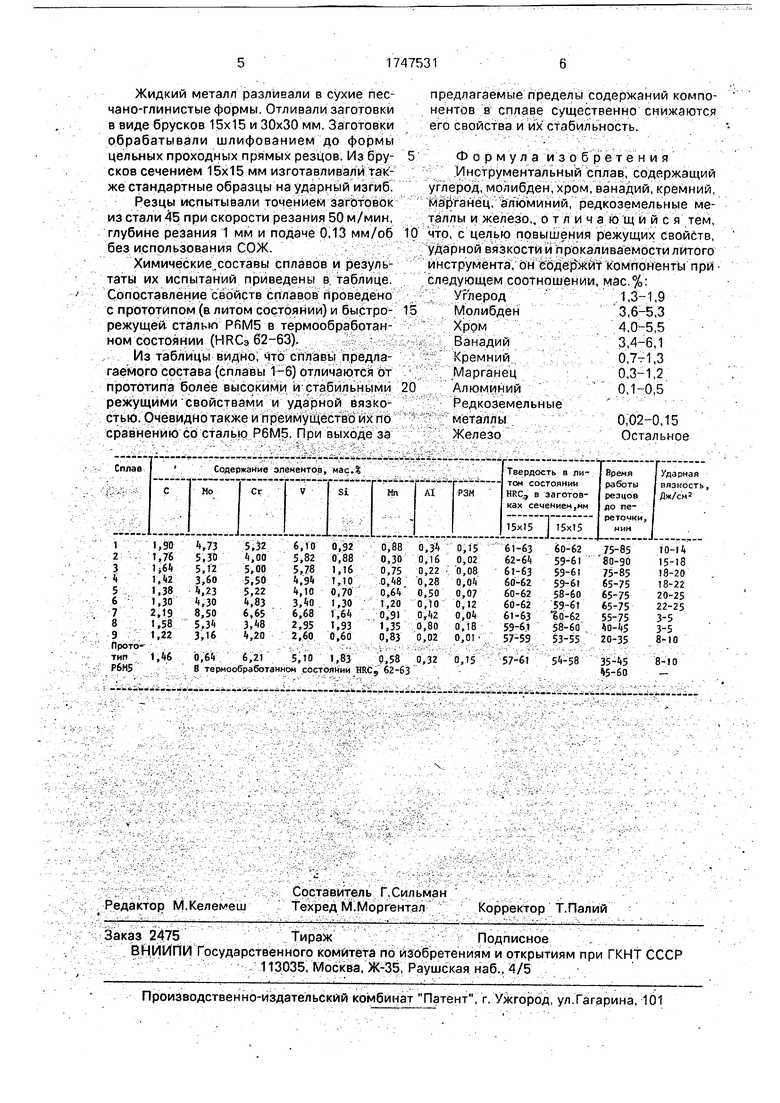

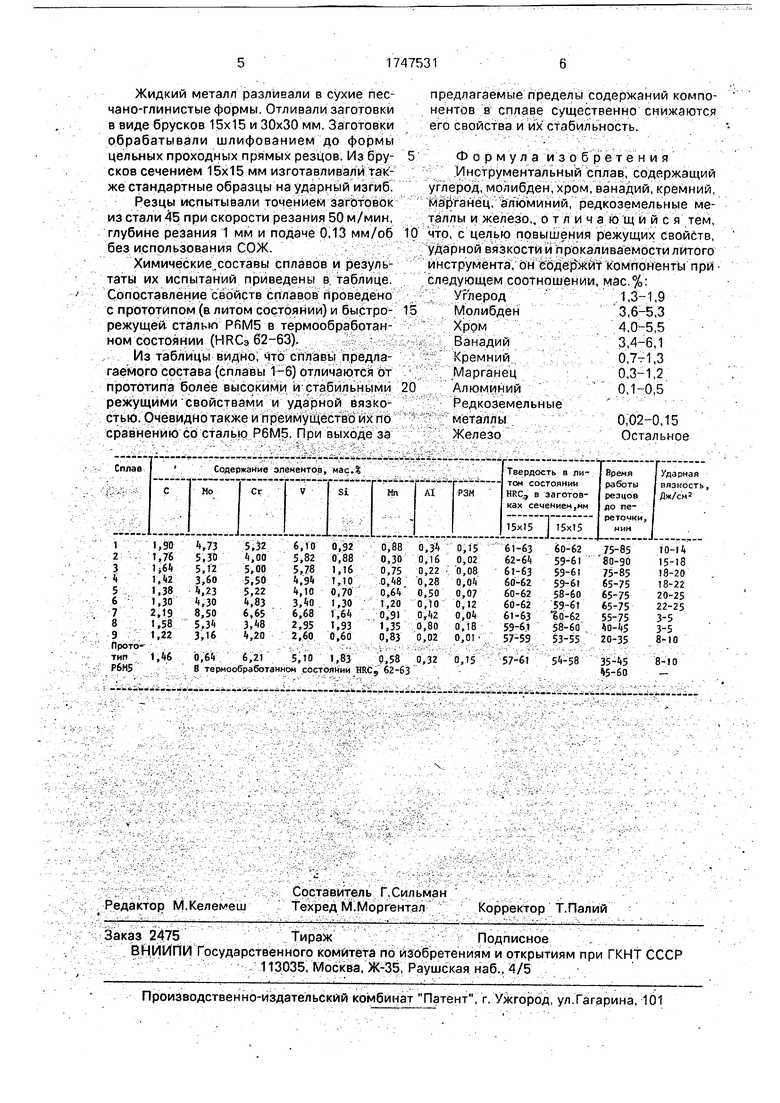

Плавки проводили в открытых индукционных тигельных печах на шихте, состоящей из стального лома, электродного боя и ферросплавов (ферросилиция, феррохрома, феррованадия, ферромолибдена). Ферросплавы вводили в расплав, перегретый до 1400-1500°С (в зависимости от содержания углерода). Алюминий принудительно вводили в расплав после растворения ферросплавов. РЗЭ в виде сплава ФЦМ-5 вводили в разливочный ковш под струю металла.

Жидкий металл разливали в сухие пес- чано-глинистые формы Отливали заготовки в виде брусков 15x15 и 30x30 мм, Заготовки обрабатывали шлифованием до формы цельных проходных прямых резцов. Из брусков сечением 15x15 мм изготавливали также стандартные образцы на ударный изгиб

Резцы испытывали точением заготовок из стали 45 при скорости резания 50 м/мин, глубине резания 1 мм и подаче 0,13 мм/об без использования СОЖ

Химические.составы сплавов и результаты их испытаний приведены в таблице Сопоставление свойств сплавов проведено с прототипом (в литом состоянии) и быстрорежущей, сталью РШ5 в термообработан- ном состоянии (ННСэ 62-63).

Из таблицы видно, что сплавы предлагаемого состава (сплавы 1-6) отличаются от прототипа более высокими и стабильными режущими свойствами и ударной вязкостью. Очевидно также и преимущество их по сравнению со сталью Р6М5 При выходе за

0

предлагаемые пределы содержаний компонентов в сплаве существенно снижаются его свойства и их стабильность.

Формула изобретения Инструментальный сплав, содержащий углерод, молибден, хром, ванадий, кремний марганец, алюминий, редкоземельные металлы и железо,, отличающийся тем, что, с целью повышения режущих свойств, ударной вязкости и прокаливаемости литого инструмента, он содерчжйт компоненты при следующем соотношении, мае %

5

0

Углерод

Молибден

Хром

Ванадий

Кремний

Марганец

Алюминий

Редкоземельные

металлы

Железо

1.3-1.9 3,6-5,3

4,0-5,5 3,4-6,1 0,7-1,3 0,3-1,2 0,1-0,5

0,02-0,15 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструментальный сплав | 1985 |

|

SU1330202A1 |

| Сплав | 1990 |

|

SU1763507A1 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| СПЛАВ | 1999 |

|

RU2149915C1 |

| Износостойкий чугун | 1986 |

|

SU1348381A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Чугун | 1984 |

|

SU1280039A1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

Изобретение относится к металлургии, в частности к инструментальному сплаву для литого режущего и деформирующего инструмента. Предлагаемый сплав с повышенными режущими свойствами, ударной вязкостью и прокаливаемостью содержит компоненты при следующем соотношении, мас.%: углерод 1,3-1,9; молибден 3,6-5,3; хром 4,0-5,5; ванадий 3,4-6,1; кремний 0,7- 1,3; марганец 0,3-1,2; алюминий 0,1-0,5; РЗМ 0,02-0,15; железо остальное. 1 табл,

| Инструментальный сплав | 1985 |

|

SU1330202A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-09-10—Подача