Изобретение относится к металлургии, в частности к сплавам для изготовления износостойких деталей.

Известен самозакаливающийся белый чугун, имеющий влитом состоянии высокую твердость и износостойкость 1. Чугун содержит, мае. %:

Углерод

Кремний

Марганец

Хром

Титан

Кальций

Железо

2,8-3,4

2,2-3,1

2,4-3,5

5,2-8,1

0,02-0,30

0,002-0,020

Остальное

Твердость в литом состоянии составляет HRC 58-61 при коэффициенте относительной износостойкости 2,80-3,46 (эталон - сталь 45 с твердостью НВ 200). Недостатком этого чугуна является низкая ударная вязкость (КС до 3 Дж/см2), что не позволяет его использовать для изготовления деталей, работающих в условиях динамического нагружения.

Наиболее близким к предлагаемому является сплав 2, содержащий, мае. %; Углерод1,25-2,20

Молибден0,10-3,50

Хром5,6-8,0

Ванадий4,3-7,6

Кремний1,4-2,6

Марганец0,3-1,8

Алюминий0,1-0,5

РЗЭ0,02-0,15

ЖелезоОстальное

Этот сплав после закалки и отпуска имеет высокую твердость, износостойкость и достаточную ударную вязкость (при некоторых сочетаниях элементов ударная вязкость достигает 25 Дж/см2). Однако в литом состоянии твердость и износостойкость существенно ниже. Так, например, в заготовках диаметром 20 мм, отлитых в сухую земляную форму, твердость составляет HRC 53СО

С

i о

CJ

ел о VJ

56. Недостатком сплава является также высокая стоимость из-за наличия в сплаве дорогого и дефицитного молибдена.

Цель изобретения - повышение в литом состоянии твердости, износостойкости и ударной вязкости.

Указанная цель достигается тем, что сплав, содержащий углерод, хром, ванадий, марганец, кремний, алюминий и железо, содержит их в следующем соотношении, мае. %:

Углерод1,38-1,90

Кремний0,32-0,90

Марганец1,85-3,20

Хром3,80-5,50

Ванадий3,80-6,40

Алюминий0,02-0,06

ЖелезоОстальное

Состав сплава выбран, исходя из следующих соображений.

Содержание хрома ограничено интервалом 3,8-5,5%. При выходе содержания хрома за нижний предел становится недостаточным легирование аустенита и мартенсита и уменьшается общее количество карбидов в сплаве, что проявляется в снижении его прокаливаемости, твердости и износостойкости. При содержании хрома более 5,5% увеличивается количество тройной эвтевтики, что приводит к снижению ударной вязкости сплава.

Содержание ванадия рекомендуется в интервале 3,8-6,4% (в зависимости от содержания углерода и других элементов). При содержании ванадия менее 3,8% в структуре сплава в заметном количестве появляются карбиды ,что приводит к снижению прочности и ударной вязкости сплава. Содержание ванадия более 6,4% нецелесообразно по двум причинам: во- первых, образуя большое количество карбидов VC, он обезуглероживает твердый раствор и ухудшает закаливаемость сплава; во-вторых, высокое содержание ванадия приводит к удорожанию сплава.

Содержание марганца в сплаве должно быть не ниже 1,85% для обеспечения прокаливаемости тонкостенных отливок при их охлаждении в литейной форме. Чем больше толщина стенки отливок, тем больше должно быть марганца в составе сплава. Для отливок с толщиной стенки 30-40 мм содержание марганца в сплаве должно быть повышено до 3,2%. Более высокое содержание марганца в сплаве нецелесообразно из-за существенного увеличения в структуре количества остаточного аустенита и снижения твердости сплава.

Кремний в количестве 0,90% увеличивает склонность сплава к карбидному старению, что проявляется в повышении его твердости и износостойкости. При более высоком содержании кремния (особенно в сочетании с содержаниями хрома и ванадия

на верхнем уровне) ухудшается закаливаемость сплава из-за сохранения в его структуре д -феррита. При содержании 0,32% кремний является технической примесью и меньшее его содержание практически не

может быть обеспечено в условиях ооычно- го литейного производства.

Предлагаемый интервал содержания углерода (1,38-1,90%) обеспечивает формирование в структуре сплава колоний двойной эвтектики A+VC (где А - аустенит) с заметным эффектом композиционного упрочнения. При содержании углерода менее 1,38% участки двойной эвтектики являются эпизодическими и практически не влияют на общий уровень твердости и износостойкости сплава. Содержание углерода более 1,9% нецелесообразно, так как требует слишком высокого содержания ванадия, приводит к

увеличению общего количества карбидов и снижению ударной вязкости сплава.

Алюминий вводится на заключительном этапе плавки в небольшом количестве (обеспечивая остаточное содержание 0,020,06%) с целью частичного раскисления ванадийсодержащего шлака и уменьшения угара ванадия.

В качестве примесей в сплаве могут присутствовать сера (до 0,05%) и фосфор

(до 0,08%).

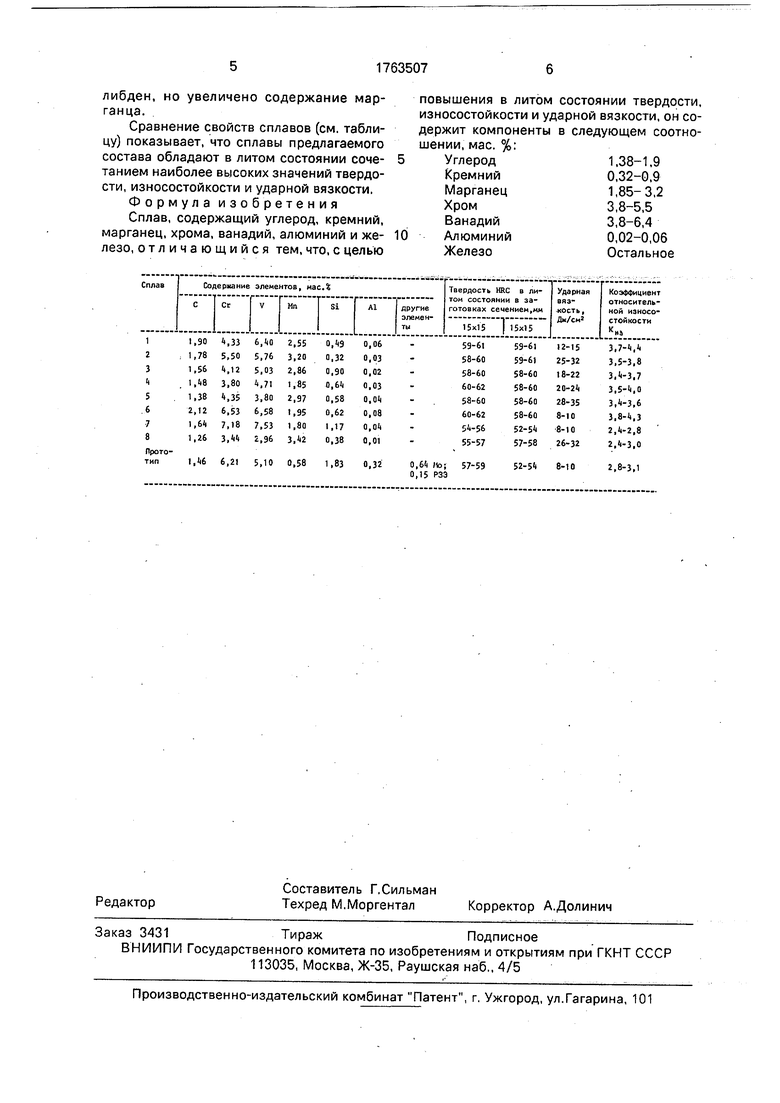

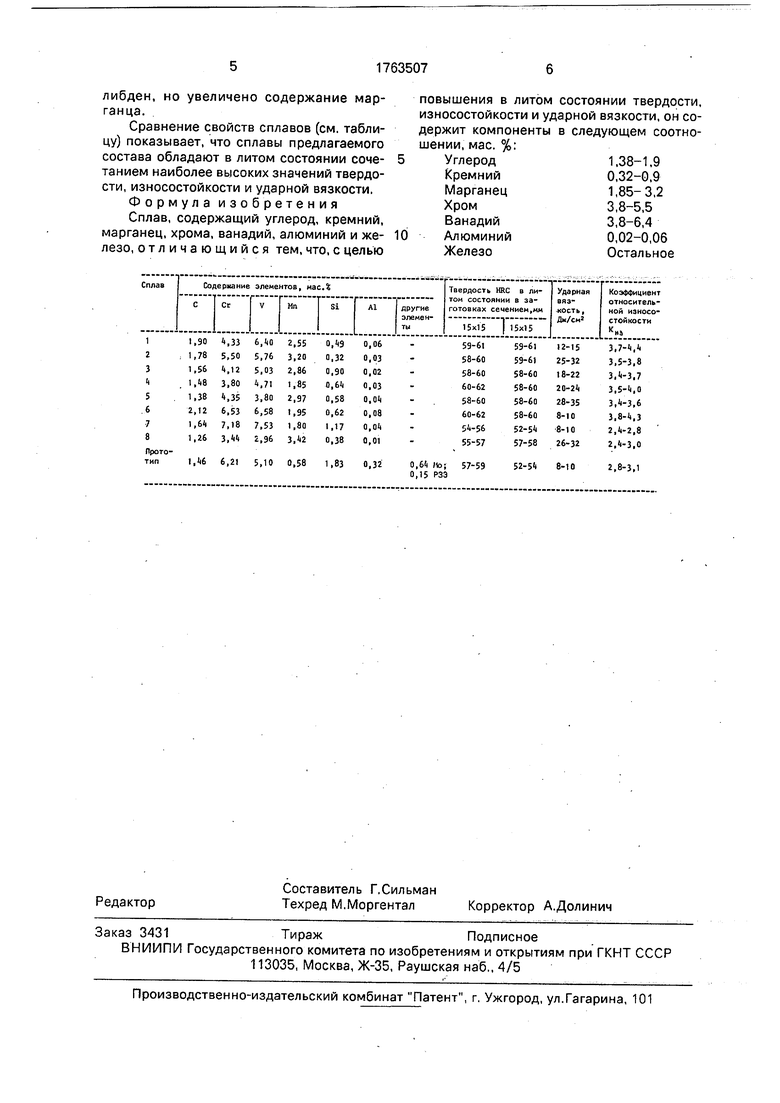

Плавки проводили в индукционной тигельной печи ИСТ-0.06. Жидкий металл разливки в сухие песчано-глинистые формы. Отливали заготовки в виде брусков сечением 15x15 и 30x30 мм. Из брусков изготавливали образцы для испытаний на ударный изгиб, твердость и износостойкость. Испытания на износ проводили трением по абразивной ленте (из корундовой шкурки) при

скорости движения последней 5 м/мин и удельной нагрузке 7 МПа. Износ определяли по потере массы в процессе трения. Относительную износостойкость оценивали коэффициентом

к U3

где Ua и им - значения износа эталона (сталь 45 с НВ 200) и испытуемого материала соответственно.

По сравнению с прототипом 2 в предлагаемом сплаве уменьшены содержания хрома, кремния и алюминия, исключен мо

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ | 1999 |

|

RU2149915C1 |

| Инструментальный сплав | 1990 |

|

SU1747531A1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| Инструментальный сплав | 1985 |

|

SU1330202A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| БЕЛЫЙ ЧУГУН | 2007 |

|

RU2356989C1 |

| Сталь | 1990 |

|

SU1721115A1 |

| ЧУГУН | 2003 |

|

RU2230817C1 |

| Чугун | 1985 |

|

SU1312116A1 |

Изобретение относится к металлургии, в частности к сплавам для изготовления износостойких деталей. Сущность изобретения: предлагаемый сплав содержит, мае. %: углерод 1,38-1,9; кремний 0,32-0,9; марганец 1,85-3,2; хром 3,8-5,5; ванадий 3,8-6,4; алюминий 0,02-0,06; железо - остальное. В литом состоянии твердость сплава составляет НРСэ 58-61, относительная износостойкость при трении по корунду со скоростью 5 м/мин при нагрузке 7 МПа в сравнении со сталью 45 (НВ 200) равна 3,4- 4,4, ударная вязкость составляет 12-35 Дж/см . 1 табл.

| Чугун | 1986 |

|

SU1289904A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Инструментальный сплав | 1985 |

|

SU1330202A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-23—Публикация

1990-08-23—Подача