Изобретение относится к технологическому оборудованию вагоно- и локомотиворемонтных предприятий, может найти применение в транспортном машиностроении и предназначено для зонного (локального) нагрева корпусов автосцепок при их ремонте сваркой и наплавкой, правке хвостовиков и термической обработке.

Корпуса автосцепок нагреваются в термических печах, работающих на газообразном и жидком топливе (Технология вагоностроения и ремонта вагонов, под ред. В.И.Безценного, М.: Транспорт, 1971, с. 257 - 281).

Используемые печи имеют большие габаритные размеры, поглощают значительное количество тепла на прогрев футеровки и обладают высокой тепловой инерцией, что препятствует проведению в одной печи комбинированного режима термической обработки, например, нормализованного отжига с последующим отпуском, а также не обеспечивают возможность локального нагрева ремонтируемых сваркой зон корпусов автосцепок и поэтому имеют низкий КПД и значительный перерасход энергии. Кроме того, печи, работающие на газообразном и жидком топливе, экологически небезопасны и требуют повышенного контроля за работой.

Известно устройство для индукционного нагрева хвостиков автосцепок, содержащее соленоидный многовитковый индуктор, магнитопроводы, тепловую и электрическую изоляцию (RU 93025604 A, 27.05.95).

При прохождении тока по индуктору возникает переменный магнитный поток, замыкающийся через зону хвостовика корпуса автосцепки, охватываемую индуктором и магнитопроводами. В металле хвостовика индуктируются вихревые токи, которые и вызывают его нагрев.

Недостатком данного устройства является то, что зона нагрева находится только в средней части хвостовика и оно не позволят осуществлять термообработку концевой части хвостовика и зоны перехода к головной части детали.

Задачей изобретения является создание электрической печи сопротивления для зонного нагрева корпусов автосцепок, обеспечивающей получение технического результата, состоящего в снижении удельных теплозатрат и повышении качества ремонта.

Этот технический результат достигается тем, что электрическая печь сопротивления для зонного нагрева корпусов автосцепок содержит каркас, одну или несколько рядом расположенных и выполненных из огнеупорного и теплоизоляционного слоев камер с вертикально расположенным рабочим пространством и верхним загрузочным окном, размещенные за контуром рабочего пространства нагревательные элементы, термопреобразователи, включенные в систему автоматического регулирования процессом нагрева, закрепленную в горизонтальном положении сверху каркаса плиту и теплоизоляционный колпак, накладываемый на верхнюю плоскость опорной плиты вокруг контура наибольшего поперечного сечения головки детали, при этом каждая камера имеет не менее двух расположенных одна над другой автономно работающих секций с возможностью дифференциального нагрева зон детали, а опорная плита имеет фигурные отверстия, расположенные напротив загрузочных окон камер, и установочные седла с возможностью размещения на них головы корпуса автосцепки при вертикальном положении хвостовика внутри рабочего пространства камеры, причем диапазон температур нагрева каждой секции камеры равен 200 - 1100oC.

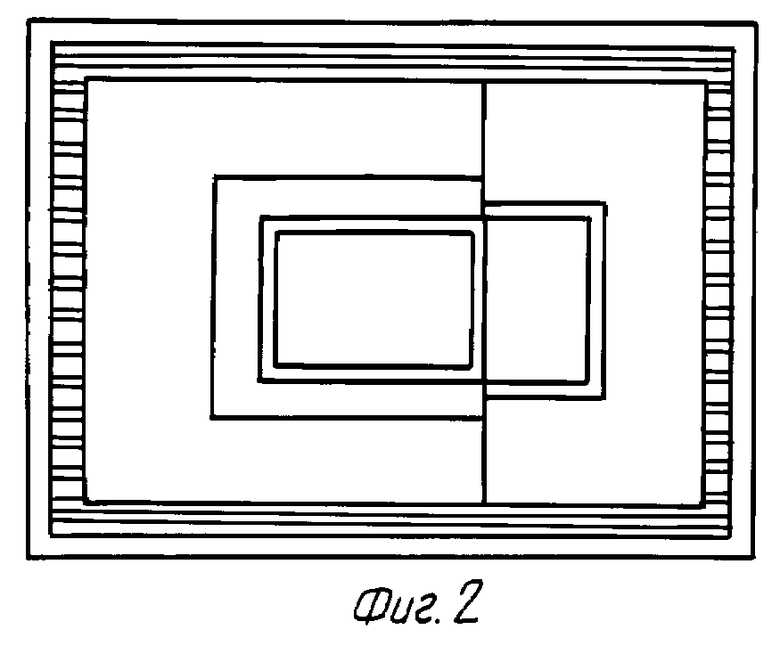

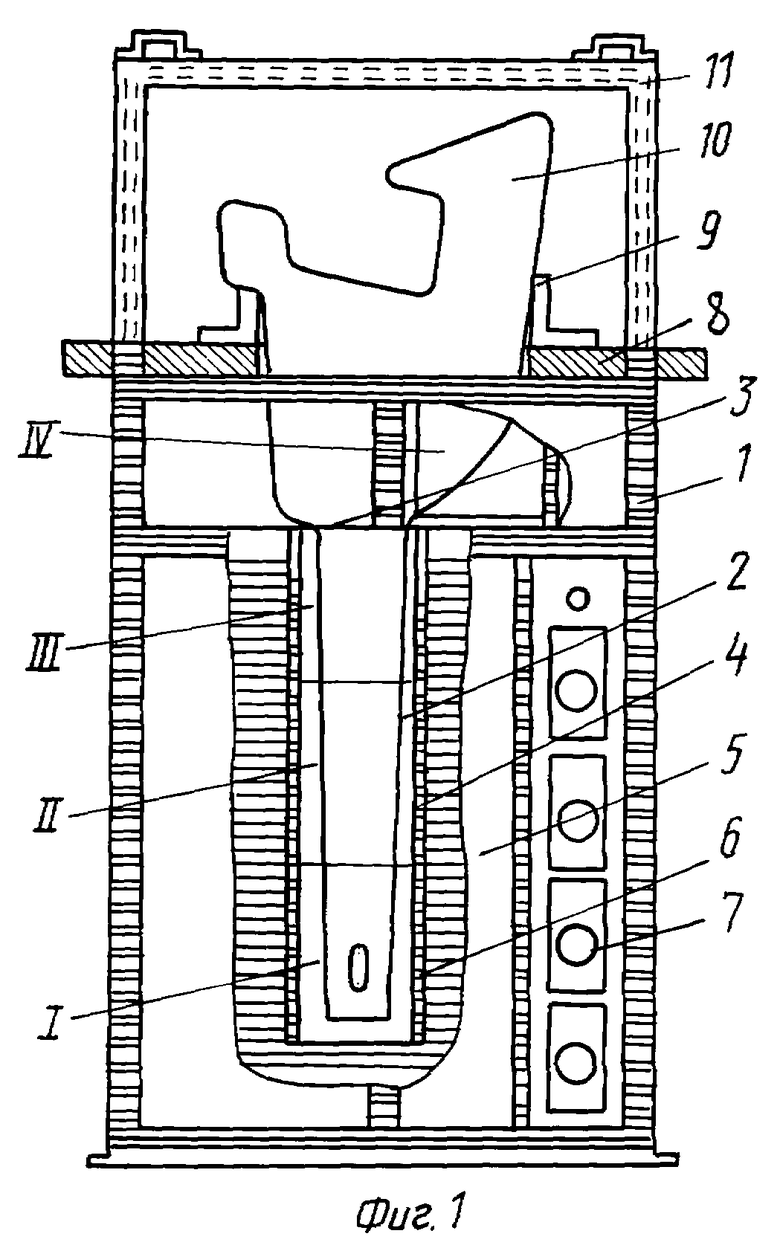

На фиг. 1 изображена электрическая печь; на фиг. 2 - то же, вид сверху.

Электрическая печь сопротивления содержит каркас 1, камеру с вертикально расположенным рабочим пространством 2 и верхним загрузочным окном 3, выполненную из огнеупорного 4 и теплоизоляционного 5 слоев, нагревательные элементы 6, размещенные за контуром рабочего пространства камеры, термопреобразователи 7, включенные в систему автоматического регулирования процессом нагрева, опорную плиту 8, закрепленную в горизонтальном положении сверху каркаса, имеющую фигурное отверстие, расположенное напротив загрузочного окна камеры, и установочное седло 9 с возможностью размещения на нем головы корпуса автосцепки 10 при вертикальном положении хвостовика в рабочем пространстве камеры, и теплоизоляционный колпак 11, накладываемый на верхнюю плоскость опорной плиты вокруг контура наибольшего поперечного сечения головы детали.

Печь имеет четыре зоны (секции) нагрева рабочей камеры. Первая зона предназначена для нагрева концевой части (перемычки) хвостовика корпуса автосцепки, вторая - средней части хвостовика, третья - верхней части хвостовика и четвертая - для области перехода от хвостовика к головной части корпуса.

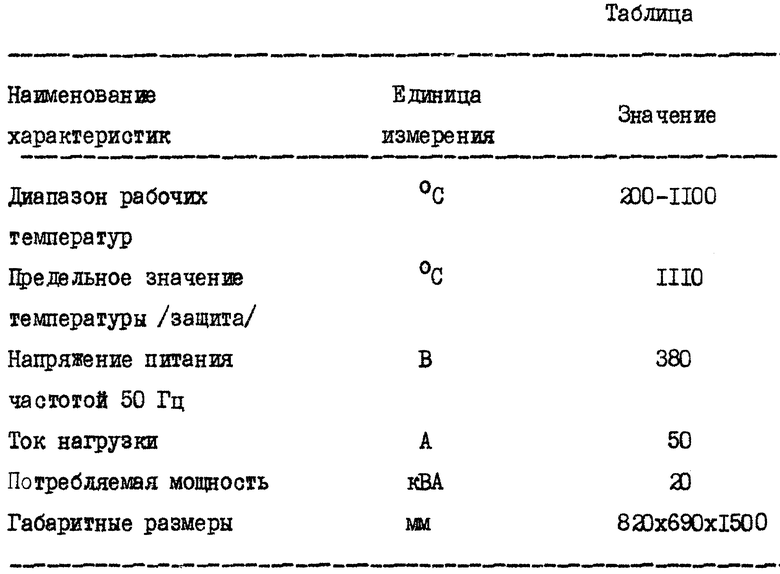

Техническая характеристика электрической печи сопротивления приведена в таблице.

Нагрев корпуса автосцепки в печи осуществляют следующим образом.

Корпус с помощью подъемного механизма размещается в рабочем пространстве камеры печи в вертикальном положении. Верхняя головная часть корпуса закрывается теплоизоляционным колпаком. Далее включается требуемое количество секций нагрева камеры (зон нагрева корпуса) и устанавливается температура нагрева с помощью регуляторов температуры. При достижении температуры, определяемой по переключению лампочек индикаторов на панелях индивидуального управления зонами нагрева, производится выдержка, необходимая для прогрева детали по толщине поперечного сечения. Температура нагрева и продолжительность выдержки определяются заданными режимами термообработки. После прогрева детали печь отключается и корпус автосцепки извлекается из камеры печи. Температура нагретого корпуса по зонам может контролироваться оптическим пирометром. Для ускорения нагрева корпуса его загружают в нагретую камеру печи.

Электрическая печь может быть использована в транспортном машиностроении и предназначена для зонного (локального) нагрева корпусов автосцепок при их ремонте сваркой и наплавкой, правке хвостовиков и термической обработке. Электрическая печь сопротивления для зонного нагрева корпусов автосцепки содержит каркас, одну или несколько рядом расположенных и выполненных из огнеупорного и теплоизоляционного слоев камер с вертикально расположенным рабочим пространством и верхним загрузочным окном. За контуром рабочего пространства размещены нагревательные элементы, а в систему автоматического регулирования процессом нагрева включены термопреобразователи. Сверху каркаса в горизонтальном положении закреплена плита. На верхнюю плоскость опорной плиты контура наибольшего поперечного сечения головы детали накладывается теплоизоляционный колпак. Каждая камера имеет не менее двух расположенных одна над другой автономно работающих секций с возможностью дифференцированного нагрева зон детали, а опорная плита имеет фигурные отверстия, расположенные напротив загрузочных окон камер, и установочные седла с возможностью размещения на них головы корпуса автосцепки при вертикальном положении хвостовика внутри рабочего пространства камеры, причем диапазон температур нагрева каждой секции камеры равен 200 - 1100°С. Изобретение позволяет значительно сократить удельные энергозатраты при ремонте корпусов автосцепок, повысить качество их ремонта, работоспособность и снизить эксплуатационные расходы. 1 табл., 2 ил.

Электрическая печь сопротивления для зонного нагрева корпусов автосцепок, характеризующаяся тем, что она содержит каркас, одну или несколько рядом расположенных и выполненных из огнеупорного и теплоизоляционного слоев камер с вертикально расположенным рабочим пространством и верхним загрузочным окном, размещенные за контуром рабочего пространства нагревательные элементы, термопреобразователи, включенные в систему автоматического регулирования процессом нагрева, закрепленную в горизонтальном положении сверху каркаса плиту и теплоизоляционный колпак, накладываемый на верхнюю плоскость опорной плиты вокруг контура наибольшего поперечного сечения головки детали, при этом каждая камера имеет не менее двух расположенных одна над другой автономно работающих секций с возможностью дифференциального нагрева зон детали, а опорная плита имеет фигурные отверстия, расположенные напротив загрузочных окон камер, и установочные седла с возможностью размещения на них головы корпуса автосцепки при вертикальном положении хвостовика внутри рабочего пространства камеры, причем диапазон температур нагрева каждой секции камеры равен 200 - 1100oС.

| Технология вагоностроения и ремонта вагонов./Под ред | |||

| В.И.БЕЗЦЕННОГО | |||

| - М.: Транспорт, 1971, с | |||

| Аппарат для нагревания окружающей его воды | 1920 |

|

SU257A1 |

| SU 225895 A, 05.09.1968 | |||

| Высокотемпературная электропечь сопротивления | 1977 |

|

SU734497A1 |

| Способ отливки двухслойных прокатных валков | 1987 |

|

SU1565575A1 |

| Автоматическая роторная установка для формования полых полимерных изделий | 1988 |

|

SU1537562A1 |

| Устройство для приемки молока | 1958 |

|

SU122434A2 |

| RU 93025604 A, 27.05.1995. | |||

Авторы

Даты

2000-05-27—Публикация

1997-06-17—Подача