Изобретение относится к области ремонта железнодорожного подвижного состава, в частности к восстановлению корпусов автосцепок с погнутыми хвостовиками.

Известен способ правки погнутых хвостовиков (1, 2, 3), предусматривающий нагрев хвостовика автосцепки до температуры 800o-850oС (в камерной печи или индукционным нагревателем) с последующим горизонтальным размещением его в рабочем пространстве пресса и правки погнутой зоны по схеме 3-точечного поперечного изгиба до восстановления прямолинейного положения продольной оси.

Недостатки известного способа заключаются в необходимости иметь, как минимум, две технологические позиции (для нагрева и правки), обуславливающие снижение производительности процесса, повышение энергозатрат и неэффективное использование производственных площадей.

Технической задачей является повышение производительности правки погнутых хвостовиков, снижение энергозатрат и уменьшение потребности в производственных площадях.

Поставленная задача достигается за счет совмещения операций нагрева и правки на одной технологической позиции.

Для чего хвостовик автосцепки размещают вертикально с его самозакреплением в зоне перехода к голове автосцепки, осуществляют в этом положении индукционный нагрев погнутой зоны и создают поперечный изгиб консольным приложением в горизонтальной плоскости выпрямляющего усилия к концевой зоне хвостовика.

Использование предлагаемого способа правки погнутых хвостовиков автосцепок по сравнению с существующим позволяет:

1. Существенно сократить общее время правки хвостовика.

2. Ликвидировать отдельную позицию нагрева хвостовика, за счет совмещения операций нагрева и правки в одном устройстве.

3. Ликвидировать операцию транспортировки автосцепки с позиции нагрева на позицию правки и связанные с нею операции опускания установки и снятия автосцепки с позиции нагрева.

4. Снизить затраты энергоресурсов, так как операцию правки выполняют сразу же после достижения хвостовиком автосцепки минимально допустимой температуры, и нагрев хвостовика до более высокой температуры с целью создания запаса тепла, необходимого для того, чтобы температура хвостовика, снижающаяся за время транспортировочно-установочных операций, не упала ниже допустимой, не требуется.

5. Уменьшить в два раза усилие, прилагаемое к хвостовику для его правки.

Широко известны устройства для правки хвостовиков автосцепок (прессы с гидравлическим и пневматическим приводом), у которых корпуса выполнены с возможностью горизонтального размещения хвостовика. В качестве аналога может быть использован "пресс для выправления корпуса автосцепки" описанный на стр. 177 книги В. В.Коломийченко и др. "Автосцепное устройство железнодорожного подвижного состава". Недостатками этого устройства являются:

1. Малая производительность.

2. Невозможность совмещения нагрева и правки в одном устройстве, поэтому используется специализированная позиция для нагрева хвостовика автосцепки.

3. Необходимость транспортировать и устанавливать в горизонтальное положение автосцепку с нагретым хвостовиком, во время которых часть тепла бесполезно теряется.

4. Необходимость иметь в наличии транспортировочно-установочное средство для транспортировки и установки автосцепки на пресс в горизонтальном положении.

Технической задачей является повышение производительности правки погнутых хвостовиков, снижение энергозатрат и уменьшение потребности в производственных площадях.

Поставленная задача достигается за счет совмещения операций нагрева и правки в одном устройстве. Это обеспечивается с помощью устройства, состоящего из корпуса, в верхней части которого выполнено горизонтальное прямоугольное окно с боковыми гранями, ответными боковым граням хвостовика, предназначенное для вертикального размещения хвостовика автосцепки и его самозакрепления в зоне перехода к голове автосцепки.

В средней части корпуса располагается индукционный нагреватель, обеспечивающий нагрев погнутой зоны хвостовика до температуры не ниже 800oС, с механизмом регулирования его положения в устройстве. В нижней части корпуса, в горизонтальной плоскости, закреплены, во взаимно перпендикулярных направлениях, два гидроцилиндра, предназначенные для консольного приложения в горизонтальной плоскости выпрямляющих усилий к концевой зоне хвостовика, а напротив них расположены ограничительные упоры, рабочие поверхности которых находятся в тех же плоскостях, что и соответствующие им боковые грани прямоугольного окна. Устройство также имеет системы управления нагревом и правкой, не отнесенные к отличительным признакам.

Такое выполнение устройства обеспечивает вертикальное расположение погнутой зоны хвостовика внутри индукционного нагревателя.

Непосредственно после достижения погнутой зоны хвостовика температуры 800oС к его концевой зоне прикладывается в одном или обоих горизонтальных направлениях консольно приложенное, выпрямляющее усилие, обеспечивающее поперечный изгиб нагретой зоны. Правка прекращается при соприкосновении боковых граней концевой зоны хвостовика с ограничительными упорами, расположенными напротив гидроцилиндров, установленными так, чтобы рабочие поверхности упоров находились в тех же плоскостях, что и соответствующие им боковые грани прямоугольного окна корпуса устройства.

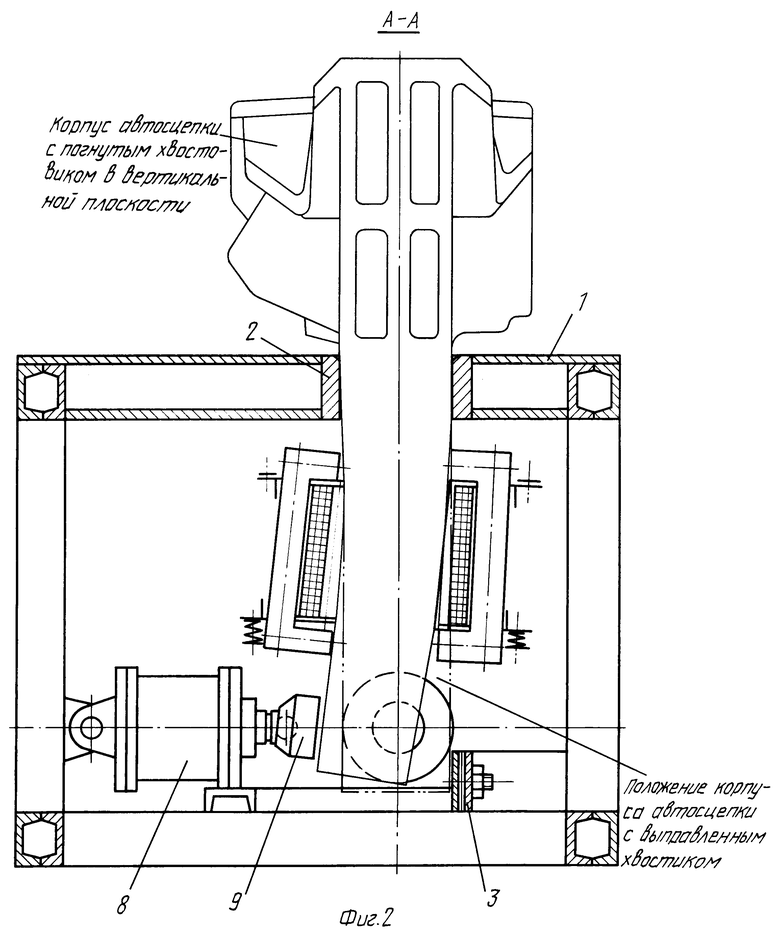

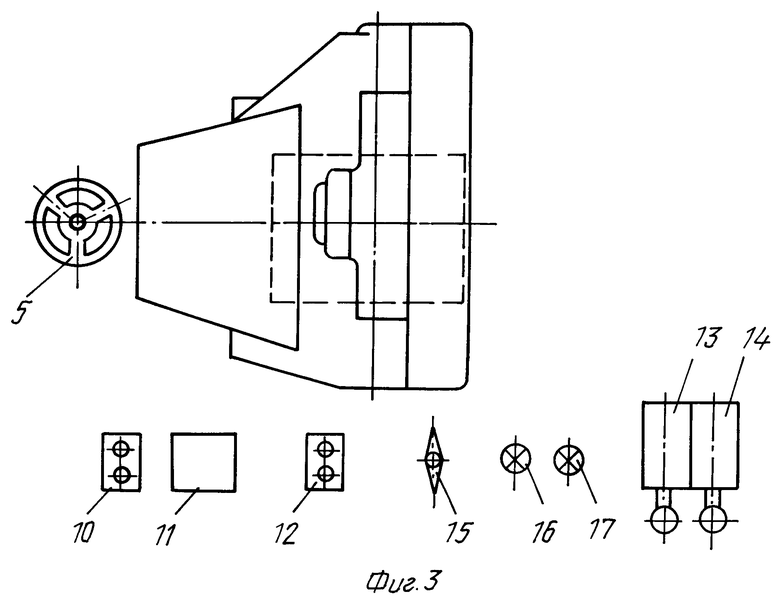

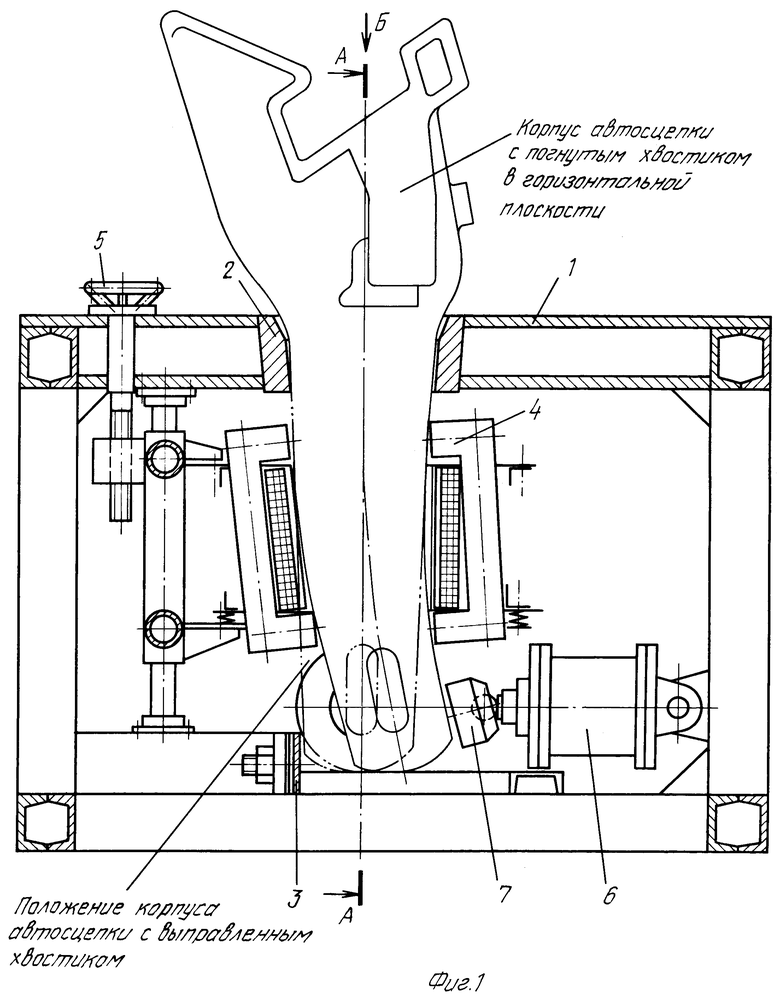

Заявленное устройство схематично изображено на фиг.1. На фиг.2 - то же в разрезе по А-А на фиг.1. На фиг.3 - вид по стрелке Б на фиг.1.

Устройство содержит корпус 1 с плитой наверху, в которой выполнено прямоугольное окно 2 с гранями, имеющими уклоны, равные уклонам соответствующих граней хвостовика автосцепки, Г-образные регулируемые, ограничительные упоры 3, упорные поверхности которых лежат в одних плоскостях с соответствующими боковыми гранями прямоугольного окна 2, индукционный нагреватель 4, прикрепленный на мягкой подвеске к стойкам регулятора его положения по высоте 5, силовой цилиндр 6 с давильником 7 для правки изгиба хвостовика в горизонтальной плоскости, силовой цилиндр 8 с давильником 9 для правки изгиба хвостовика в вертикальной плоскости.

На верхней плите каркаса смонтированы кнопки управления индукционным нагревателем 10, циферблат 11, показывающий температуру нагреваемой зоны, кнопки управления гидронасосом 12, гидрораспределители управления гидроцилиндрами 13, 14, переключатель 15 с ручного управления на автоматический, сигнальные лампочки 16, 17 о работе устройства в ручном или автоматическом режиме.

В ручном режиме устройство работает следующим образом.

Автосцепка опускается вертикально хвостовиком в окно 2, где самозакрепляется благодаря тому, что стенки окна выполнены с уклонами, равными уклонам граней хвостовика автосцепки.

Индукционный нагреватель 4 выставляется регулятором 5 по высоте так, чтобы погнутый участок хвостовика находился в зоне нагрева. После этого нажатием пусковой кнопки 10 включается индукционный нагреватель, который обесточивается после достижения погнутой зоной хвостовика температуры 800-850oС. Затем кнопкой 12 включается гидронасос (не показан). В зависимости от того, в какой плоскости при рабочем положении погнут хвостовик (горизонтальной или вертикальной) приводится в действие соответствующий гидроцилиндр. Например, хвостовик автосцепки имеет изгиб в горизонтальной плоскости. В этом случае гидрораспределителем 13 приводится в действие гидроцилиндр 6, который, воздействуя на концевую зону хвостовика через давильник 7, выправляет изгиб. Деформация продолжается до тех пор, пока погнутая продольная ось хвостовика примет первоначальное положение, при этом концевая зона хвостовика достигнет регулируемого, ограничительного упора 3.

Аналогичным образом производится правка хвостовика автосцепки, имеющего изгиб в вертикальной плоскости.

Использование предлагаемого устройства позволяет:

1. Повысить производительность труда за счет совмещения в одном устройстве нагрева и правки хвостовика автосцепки.

2. Высвободить производственную площадь, занятую ранее позицией нагрева хвостовика автосцепки.

3. Ликвидировать лишние транспортировочно-установочные операции автосцепки.

4. Снизить затраты энергоресурсов за счет сокращения времени от нагрева хвостовика до его правки.

5. Уменьшить в два раза усилие, прилагаемое к хвостовику для его правки.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог СССР ЦВ-4006. 1982 г.

2. Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог. ЦВ-ВНИИЖТ-494. Москва. Транспорт. 1997 г.

3. В.В.Коломийченко и др. "Автосцепное устройство железнодорожного подвижного состава". Москва. Транспорт. 1991 г.

4. Устройство для индукционного нагрева хвостовиков автосцепок. Патент РФ 2091987 от 27.09.97 г.

Изобретение относится к области ремонта железнодорожного подвижного состава, в частности к восстановлению корпусов автосцепок с погнутыми хвостовиками. Сущность изобретения: нагрев и правка осуществляются совместно в одном устройстве, обеспечивающем нагрев погнутой зоны хвостовика корпуса автосцепки до температуры не ниже 800oС и приложение изгибающего усилия к концевой части хвостовика при его самозакреплении. Устройство для осуществления заявленного способа предусматривает размещение хвостовика в прямоугольном окне верхней части корпуса, боковые грани которого имеют уклоны, обеспечивающие плотное прилегание к боковым граням хвостовика при его опирании в процессе правки с консольным защемлением головы автосцепки, а в нижней части корпуса закреплены во взаимно перпендикулярных направлениях два гидроцилиндра с расположенными напротив них ограничительными упорами, рабочие поверхности которых находятся в тех же плоскостях, что и соответствующие им грани прямоугольного окна. Повышается производительность, снижается энергоемкость. 2 с.п. ф-лы, 3 ил.

| КОЛОМИЙЧЕНКО В.В | |||

| и др | |||

| Автосцепное устройство железнодорожного подвижного состава | |||

| - М.: Транспорт, 1991, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

2003-08-20—Публикация

2001-05-21—Подача