Изобретение относится к теплоэнергетике, в частности - к теплообменникам с конвективным поверхностями нагрева из труб в форме плоских змеевиков с наружным поперечным оребрением, направлено на усовершенствование таких теплообменников, технологии изготовления змеевиков и оснастки для гибки предварительно оребренных труб.

Известны теплообменинки, конвективные поверхности которых выполнены из труб в форме плоских змеевиков с наружным поперечным оребрением из ленты нужной высоты и толщины с постоянным шагом ребер в основании на прямолинейном участке трубы, при этом на участках изгиба змеевика ребра выполнены меньшей высоты (патент США N 2868515, кл. 165-180, опубл. 1980 г.). Выполнение оребрения на всей длине трубы, собранной из нескольких частей, требует значительных производственных площадей, как и гибка из такой трубы плоских змеевиков, а изготовление ребер меньшей высоты на участках гиба трубы предполагает нарушение непрерывности процесса оребрения для переналадки оборудования, что снижает производительность работ и повышает их стоимость. Кроме того, в зоне расположения гибов змеевиков, имеющих меньшую высоту ребер, некоторая часть газов шунтируется мимо оребренной поверхности, снижая эффективность последней, причем объем шунтируемой части газов будет тем больше, чем больше разница по высоте ребер на прямом участке трубы и на участках гибов. Наконец, на участках гибов труб шаг ребер по периметру сечения трубы изменяется, увеличиваясь к зоне наибольшей вытяжки металла трубы и уменьшаясь к зоне наибольшего сжатия (усадки) материала трубы. Это не только вызывает непредсказуемую деформацию оребрения на участках гиба трубы, что ухудшает товарный вид змеевиков и эффективность оребренной поверхности в этих зонах, но может вызвать отрыв основания ребер от трубы, что уже является браком, который не всегда может быть исправлен.

Это ведет к дополнительному увеличению затрат на изготовление теплообменников и снижению производительности.

Известны также теплообменники, конвективные поверхности которых выполнены из труб в форме плоских змеевиков с наружным поперечным оребрением из ленты нужной высоты и толщины, но шаг ребер в основании на участках изгиба труб выполнен больше шага на прямолинейных участках (патент Великобритании N 2049147, кл. F 28 F 1/2).

Как и для описанного выше теплообменника, выполнение оребрения на всей длине трубы, собранной из нескольких частей, требует значительных производственных площадей, как и гибка из таких труб плоских змеевиков. Выполнение спирального оребрения на всей длине образующей змеевик собранной из нескольких частей трубы с разной плоскостью ребер на прямых участках будущего змеевика и на его изгибах обеспечивается изменением угла наклона спирали при навивке ребер на прямой трубе и практически не отражается на производительности работ при выполнении той операции известного способа изготовления таких теплообменников. В теплообменнике, собранном из таких змеевиков с одинаковой высотой ребер на прямых участках гибов, практически не должно быть зон, создающих условия для шунтирования части потока газов мимо оребненной поверхности и снижения эффективности такой теплообменной поверхности. Однако увеличение шага ребер в основании на участках изгиба труб по сравнению с шагом ребер в основании на прямых участках не исключает непредсказуемой деформации ребер в зоне изгиба труб при выполнении гибки, поскольку не устраняет изменения шага ребер по периметру сечения трубы в зоне выполнения гибов, а значит, и в этом случае сохраняется указанный недостаток изготовления плоских змеевиков - увеличение брака при изготовлении змеевиков и затрат на изготовление таких теплообменников.

Наиболее близким к заявляемым объектам по техническому существу и достигаемому эффекту являются конвективная поверхность нагрева, способ изготовления змеевиков конвективной поверхности и устройство для гибки оребренных труб по патенту РФ N 2061945, кл. F 28 D 7/02 и B 21 D 53/06, опубл. 1993 г. В соответствии с этим изобретением теплообменник может быть изготовлен с использованием конвективных поверхностей нагрева, содержащих плоские змеевики из поперечно оребренных по всей длине труб, подключенные к раздающему и собирающему коллекторам, в котором параметры оребрения змеевиков выполнены из условия соблюдения следующих соотношений

h (S - σ) ≤ 75; h/σ ≤ 13,

где h - высота ребра;

S - шаг ребер в их основании на прямом участке трубы;

σ - толщина ребра,

а минимальный радиус гиба труб змеевиков составляет 1,8-2,1 диаметра несущей части трубы.

При соблюдении указанных условий выбора параметров оребрения труба становится достаточно жесткой и прочной конструкцией и позволяет осуществлять ее гибку и на стандартных гибочных установках. В теплообменниках с такими конвективными поверхностями, как и в предыдущем из рассмотренных выше, практически отсутствуют зоны на участках гибов, создающие условия для шунтирования части потока газов мимо оребренных поверхностей и снижающие эффективность теплообменной поверхности.

Однако деформации оребрения на участках труб, особенно в зоне вершины гибов на некотором удалении от нее в обе стороны, все же имеют место, что ухудшает товарный вид змеевиков и не исключает появление брака из-за отрыва ребер от несущей трубы, хотя и в меньшей степени, чем у плоских змеевиков предыдущих теплообменников. Соблюдение указанных условий выбора параметров оребрения существенно уменьшает проявление этого недостатка, хотя не может - по только что указанной причине - исключить его полностью. Кроме того, соблюдение указанных условий выбора параметров оребрения в известной степени ограничивает возможные варианты выполнения оребрения по размерам ребер, поскольку они связаны указанными соотношениями.

Способ изготовления змеевиков конвективной поверхности нагрева, согласно изобретению по рассматриваемому патенту, предусматривает изготовление каждого змеевика из нескольких предварительно оребренных прямых труб, на концах которых оставляют свободные от ребер технологические участки, путем выполнения гиба или гибов на первой трубе, приварки к ее концу встык очередной прямой трубы, зачистки стыка от внутреннего грата, последующего выполнения гибов на присоединенной трубе и последовательного повторения указанных операций с каждой присоединяемой трубой до полного изготовления змеевика или заданной его части. Такой способ изготовления змеевиков из нескольких предварительно оребренных прямых труб по сравнению с выполнением оребрения на всей длине трубы, собранной из нескольких частей, и последующей гибки из таких труб плоских змеевиков требует значительно меньших производственных площадей. Гибка оребренных труб при реализации этого способа изготовления плоских змеевиков конвективной поверхности нагрева для теплообменника может быть выполнена в штатном гибочном устройстве при некоторой его доработке. Штатное устройство для гибки оребренных труб с получением плоских змеевиков конвективной поверхности нагрева содержит гибочный шаблон с рабочим ручьем, зажимное устройство и привод их поворота. В доработанном штатном устройстве в соответствии с изобретением по рассматриваемому патенту ширина рабочего шаблона равна наружному диаметру оребрения трубы, а его глубина выполнена величиной не менее половины ширины ручья или несколько больше. Это обеспечивает высокое качество гибки оребренных труб без деформации оребрения по внутреннему контуру гиба.

Данное изобретение решает техническую задачу усовершенствовать теплообменники с конвективными поверхностями нагрева в форме плоских змеевиков из труб с наружным поперечным (спиральным) оребрением, а также способ изготовления змеевиков конвективной поверхности нагрева и устройства для гибки предварительно оребренных труб - с учетом изменения конструкции конвективных поверхностей нагрева, обеспечить при этом высокое качество изготовления и товарного вида конвективных поверхностей нагрева и теплообменника в целом, расширив возможные варианты выполнения параметров оребрения по размерам ребер, и за счет этого повысить эффективность поверхностей нагрева и теплообменника.

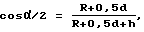

Решение этой технической задачи обеспечивается тем, что в газожидкостном теплообменнике, содержащем короб для прохода газов, в котором смонтированы конвективные поверхности нагрева, выполненные в виде трубопровода непрерывной гибки в форме плоского змеевика с наружным поперечным оребрением из ленты и подключенные к общим раздающему и собирающему коллекторам за пределами короба выведенными из него неоребренными концевыми участками змеевиков, - в соответствии с данным изобретением каждый гиб змеевика по обе стороны от его вершины выполнен свободным от оребрения на участках, длина которых определяется из соотношения

где l - длина свободных от оребрения участков по обе стороны от вершины гиба;

R - радиус гиба трубы;

α - центральный угол участка каждого гиба трубы, свободного от оребрения, определяемый из соотношения

где d - диаметр несущей трубы змеевика;

h - высота ребра.

Решение поставленной технической задачи обеспечивается еще и тем, что при осуществлении способа изготовления плоских змеевиков конвективной поверхности теплообменника, включающего изготовление всех необходимых для полной сборки каждого змеевика или заданной его части предварительно оребренных прямых труб, концы которых оставляют со свободными от оребрения технологическими участками, выполнение гиба или гибов на первой трубе, приварку к ее концу встык очередной прямой трубы, зачистку стыка от внутреннего грата, последующее выполнение гибов на присоединенной трубе и последовательное выполнение указанных операций с каждой присоединяемой трубой до полной сборки змеевика или каждой его части - в соответствии с данным изобретением перед выполнением оребрения всех исходных прямых труб для сборки одного змеевика на каждой из них определяют положение вершины будущих гибов и границ свободных от оребрения участков по обе стороны от вершины каждого гиба, а при выполнении оребрения указанные участки труб оставляют свободными от оребрения.

Наконец, выполнение гибов прямых оребренных труб при изготовлении плоских змеевиков конвективных поверхностей заявляемого теплообменника со свободными от ребер участками по обе стороны от вершины каждого гиба можно осуществить в новом устройстве для гибки оребренных труб, содержащем гибочный шаблон с рабочим ручьем, ширина которого равна наружному диаметру оребрения несущей трубы, а глубина ручья составляет не менее половины его ширины, прижим для оребренной трубы с рабочим ручьем таких же размеров и привод поворота шаблона с прижимом, - в котором в соответствии с данным изобретением гибочный шаблон дополнительно снабжен вставкой, выполненной в виде части сектора из круга, радиус которого равен радиусу гиба несущей трубы, а центральный угол сектора выполнен меньше центрального угла части гиба несущей трубы без оребрения на величину не меньше двух значений угла γ. подъема спирального оребрения на прямом участке оребренной трубы, у которого удалена прилегающая к центральному углу сектора часть в форме равнобедренного треугольника высотой до 0,2 - 0,3 радиуса гиба несущей трубы, при этом вставка имеет толщину от одного диаметра несущей трубы до диаметра ее оребрения и рабочий ручей на цилиндрической части боковой поверхности, ширина которого равна диаметру несущей трубы, а глубина ручья составляет не менее половины его ширины, установлена в гнезде гибочного шаблона симметрично относительно оси рабочего ручья в нем по высоте последнего, а угол между биссектрисой центрального угла вставки и направлением усилия зажима оребренной трубы в шаблоне превышает 90 градусов на угол γ. подъема спирального оребрения прямого участка несущей трубы, но не более чем на 2γ.

Действительно, предложенная форма выполнения плоских змеевиков конвективной поверхности заявляемого теплообменника со свободными от оребрения участками указанной длины по обе стороны от вершины каждого гиба исключает возможность образования шунтов для свободного прохода части потока газов и снижения эффективности работы теплообменных поверхностей. Кроме того, отсутствие оребрения на указанных участках каждого гиба исключает неизбежную деформацию ребер от изменения их шага в основании по периметру сечения несущей трубы в указанной зоне наибольших напряжений и деформации трубы при выполнении гибов и отрыв основания ребер от трубы, что позволяет сохранить товарный вид плоских змеевиков и теплообменника в целом, практически полностью исключить появление брака производства, уменьшить трудоемкость и затраты на изготовление, поскольку отпадает необходимость правки деформированного оребрения, устранения брака или замены бракованных змеевиков или их частей.

Заявляемый способ изготовления плоских змеевиков конвективной поверхности теплообменника полностью сохраняет все признаки ближайшего способа - аналога (прототипа), добавляя к нему выполнение нескольких операций, необходимых для изготовления плоских змеевиков заявленной формы - выполнения свободных от оребрения участков на заданной длине по обе стороны от вершины каждого гиба.

Предварительная разметка исходных трубчатых заготовок с определением вершины каждого будущего гиба позволит в процессе выполнения оребрения прямых труб без значительных дополнительных трудозатрат и потерь времени обеспечить пропуск выполнения оребрения на данных участках будущих гибов оребренных труб. При этом все последующие операции гибки одной трубы, присоединения очередной трубы и выполнения гибов на присоединенной трубе остаются без изменения.

Однако осуществить гибку оребренных труб при изготовлении плоских змеевиков конвективной поверхности заявляемого теплообменника ни в штатном гибочном устройстве, ни после его доработки, предусмотренной в гибочном устройстве - прототипе, не представляется возможным. Отсутствие оребрения на части длины трубы в зоне выполнения гиба лишает несущую трубу опоры в гибочном шаблоне и не позволяет придать ей требуемую форму при выполнении гиба. Предлагаемое выполнение вставки в шаблоне гибочного устройства устраняет этот недостаток и позволяет получить гиб требуемой формы при отсутствии оребрения на части длины изгибаемого участка трубы.

Таким образом, все заявляемые объекты направлены на решение одной и той же технической задачи на разных стадиях ее реализации и представляют собой единый изобретательский замысел.

Поскольку заявляемые объекты по сравнению с их прототипами имеют указанные выше отличительные признаки, - их следует признать соответствующими критерию "новизна". Отсутствие сведений об известности использования отличительных признаков заявляемых объектов для решения аналогичных технических задач в этой же или в смежных областях техники позволяет признать их соответствующими критерию "изобретательский уровень". Для промышленной реализации заявляемых объектов отсутствуют препятствия технического, технологического или иного порядка, что позволяет признать их соответствующими критерию изобретения "промышленная применимость".

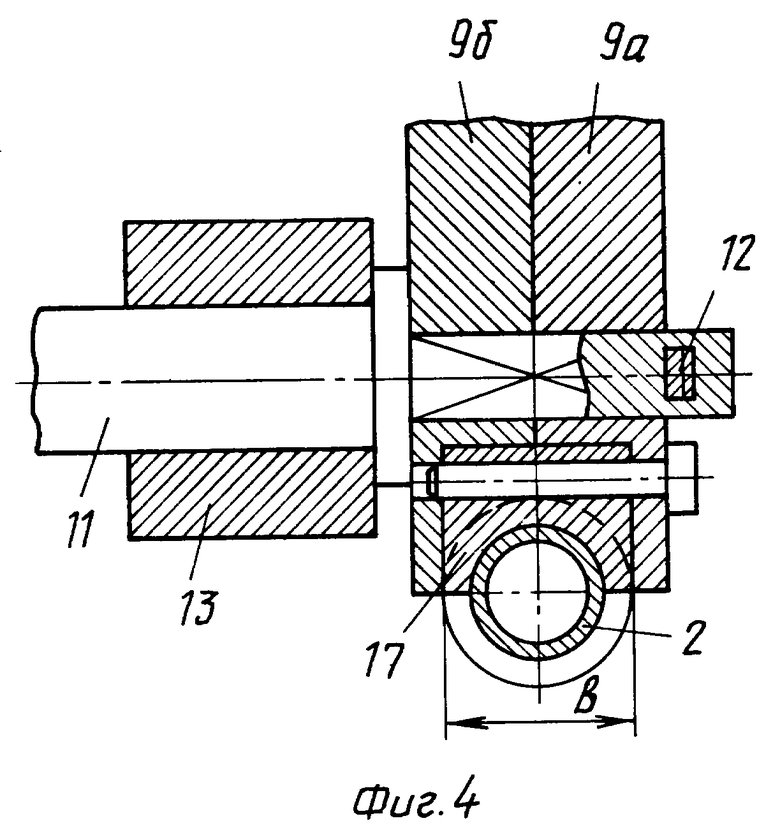

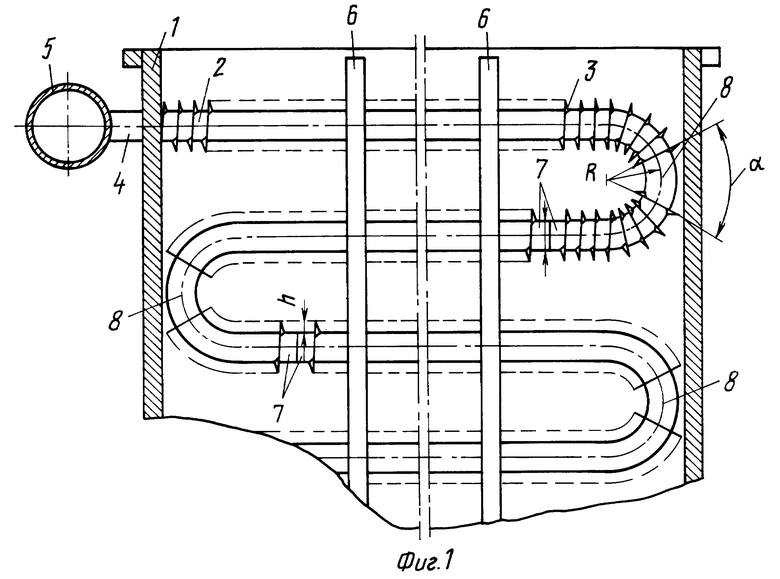

Сущность изобретения поясняют приводимые ниже конкретные примеры его осуществления, что не исключает другие варианты выполнения заявляемых объектов в пределах формулы изобретения, и чертежи, на которых представлены:

на фиг. 1 - фрагмент заявляемого теплообменника с условно снятой передней стенкой короба;

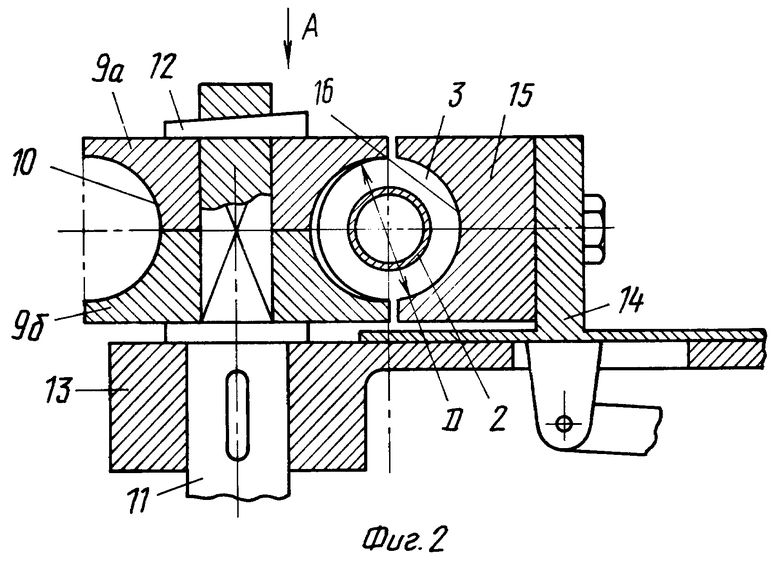

на фиг. 2 - рабочие органы устройства для гибки оребренных труб с установленной в них оребренной трубой перед ее гибкой (в осевом разрезе по оси приводного вала);

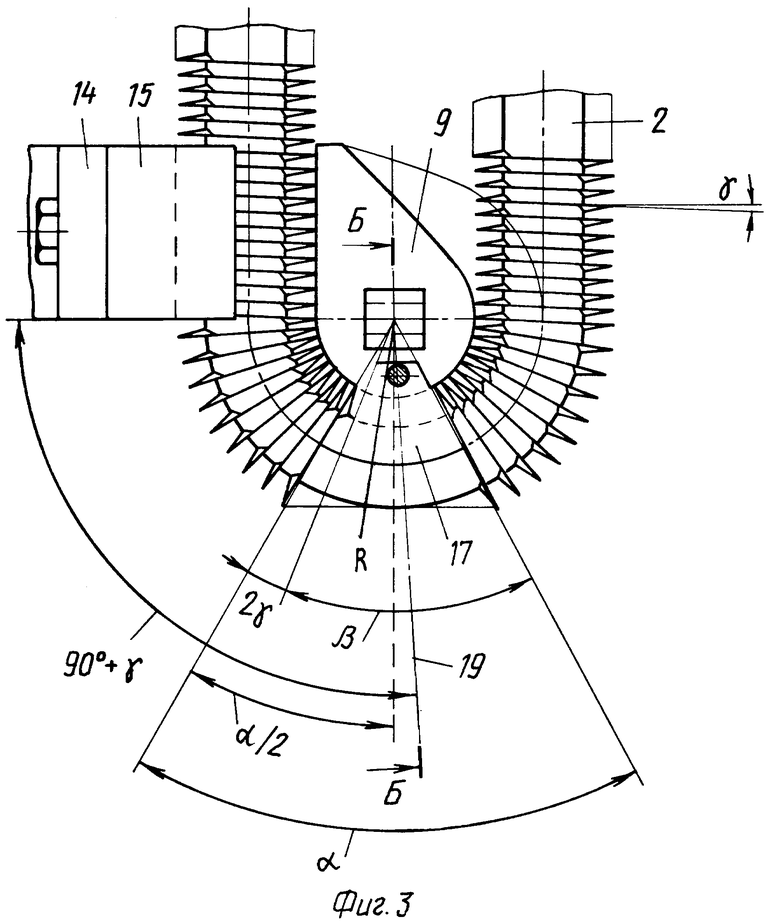

на фиг. 3 - вид А по фиг. 2 после выполнения гиба трубы на 180 градусов с условно снятой верхней частью гибочного шаблона, показывающий особенность конструкции шаблона гибочного устройства и параметры расположения дополнительной вставки относительно других рабочих органов и изогнутую оребренную трубу;

на фиг. 4 - разрез Б-Б - по фиг. 3, показывающий расположение съемной вставки в самом шаблоне и ее взаимодействие с несущей трубой в зоне вершины гиба, выполненной без оребрения.

Заявляемый газожидкостный теплообменник преимущественно для работы в чистых газовых средах содержит короб 1 для прохода газов, в котором смонтированы конвективные поверхности нагрева, выполненные в виде трубопровода 2 непрерывной гибкой в форме плоского змеевика с наружным оребрением 3. Неоребренными концевыми участками 4 несущей трубы 2, выведенными из короба 1, змеевики подключены к раздающему коллектору 5 и к собирающему коллектору (не показан). В коробе 1 змеевики смонтированы на опорных стойках 6. Образующие плоские змеевики трубопроводы 2 непрерывной гибки выполнены каждый из нескольких оребренных труб со свободными от оребрения 3 концами 7, которыми смежные трубы соединены между собой. Для исключения образования сквозных шунтов для газов, технологические участки соединенных между собой смежных труб 2 змеевика расположены на прямых участках каждого змеевика и на смежных прямых участках одного змеевика должны быть смещены друг относительно друга по длине прямого участка. Для удобства осмотра стыков соединенных в змеевике труб 2 участки соединения концов 7 смежных труб 2 не должны попадать на опорные стойки 6.

Отличие заявляемого теплообменника состоит в том, что каждый гиб змеевика по обе стороны от его вершины 8 выполнен свободным от оребрения 3 на участках, длина которых по оси трубы 2 определяется из соотношения

где l - длина свободных от оребрения участков трубы по обе стороны от вершины гиба;

R - радиус гиба трубы.

α - центральный угол каждого гиба трубы, свободный от оребрения и определяемый из соотношения

где d - диаметр несущей трубы змеевика;

h - высота ребра.

Изготовление плоских змеевиков теплообменника с соблюдением рекомендованных в прототипе параметров оребрения, учитывающих соотношение высоты, шага и толщины ребра, при заявляемой форме выполнения гибов - со свободными от оребрения участками гиба по обе стороны от его вершины 8, позволили не только существенно ограничить до полного исключения деформацию ребер на участках гиба труб из-за отсутствия оребрения в наиболее напряженной зоне гибов вблизи их вершины, но и по этой же причине исключить брак производства - возможный отрыв основания ребер от трубы в этой зоне гибов. Кроме того, заявляемая форма выполнения гибов со свободными от оребрения участками по обе стороны от вершины гиба позволит в отдельных случаях снизить требования к соблюдению рекомендованных в прототипе параметров оребрения и расширить возможные варианты выполнения оребрения по размерам ребер, что позволит в более широких пределах влиять на рабочие параметры самого теплообменника. Наконец, заявляемая форма выполнения оребрения на участках гибов плоских змеевиков позволит располагать вершины 8 гибов и крайних ребер 3 на границах свободных от ребер участках гибов на минимальном расстоянии от соответствующих стенок короба 1 вплоть до их непосредственного контакта, что полностью исключает возможность образования шунтов для части газового потока. Установка такого теплообменника предусмотрена в газоходе соответствующих установок, но это не исключает возможности использования стенок газоходов в качестве короба - т.е. осуществлять монтаж плоских змеевиков непосредственно в газоходе.

Изготовление плоских змеевиков заявляемого теплообменника может осуществляться любым из известных способов с дополнительным выполнением новых операций и частичным изменением существующих - для выполнения гибов со свободными от оребрения участками по обе стороны от вершины гиба. Однако предпочтение следует отдать способу - прототипу, поскольку его реализация требует меньших производственных площадей при прочих равных условиях. В этом случае заявляемый способ изготовления плоских змеевиков конвективных поверхностей теплообменника включает подготовку по размерам и состоянию поверхности заготовок прямых труб для изготовления каждого змеевика. До выполнения оребрения на каждой исходной заготовке размечают расположение вершины 8 каждого будущего гиба, а при необходимости - и границ свободных от оребрения участков по обе стороны от вершины 8 каждого гиба. После этого трубы последовательно подают в установку для навивки и приварки ребер (при изготовлении наружного спирального поперечного оребрения). Оребрение выполняют непрерывным по всей длине каждой трубы 2 змеевика с одной ее установки, оставляя неоребренными концы 7 каждой трубы и участки установленной длины по обе стороны от вершины 8 будущих гибов. Разметку положения вершины будущих гибов на исходных прямых трубах и границ свободных от ребер участков по обе стороны от вершины гиба можно не производить, если заранее рассчитать их расположение от конца трубы по ее длине и обеспечить автоматический контроль длины выполняемой набивки ребер от конца трубы и длины пропуска оребрения. Современные установки для навивки и приварки ребер позволяют обеспечить прекращение навивки и приварки ребер в заданной точке по длине трубы и продолжить выполнение этих операций после пропуска участка прямой трубы заданной длины. Пакет (набор) оребренных таким образом труб подают на поточную линию, оборудованную, как и при реализации способа - прототипа, двумя установками для гибки труб, причем с гибкой в разные стороны. У каждой установки дополнительно смонтированы по одному устройству для стыковой сварки концов оребренных труб и по одному устройству для зачистки стыков сварных соединений от внутреннего грата.

Первую оребренную трубу для изготовления змеевика подают в одну из установок для гибки труб, выставляют по размеру (длине) прямого участка змеевика, передний конец трубы фиксируют (зажимают) в рабочих органах и выполняют первый гиб трубы на 180 градусов.

Однако выполнить гиб заявляемого плоского змеевика со свободными от ребер участками заданной длины по обе стороны от вершины 8 гиба на штатном гибочном устройстве или после его доработки, предусмотренной в устройстве - прототипе для гибки оребренных труб с сохранением радиуса гиба несущей трубы на свободном от ребер участке, просто невозможно. Как только в зону гиба вступает указанный участок - несущая труба из-за отсутствия на этом участке ребер лишается опоры в ручье гибочного шаблона и геометрия ее изгиба неизбежно нарушается. Для исключения брака при изготовлении заявляемых плоских змеевиков требуется новое устройство для гибки оребренных труб. Такое устройство в соответствии с данным изобретением представлено на прилагаемых чертежах.

Как и известные устройства для гибки оребренных труб, заявляемое устройство (см. фиг. 2) содержит гибочный шаблон 9, который может быть выполнен разъемным из верхней 9а и нижней 9б частей. Рабочий ручей 10 гибочного шаблона 9 имеет ширину, равную диаметру D оребрения 3 несущей трубы 2, а его глубина, как и в устройстве - прототипе для гибки труб, может быть выполнена несколько больше половины ширины ручья за счет соответствующего изменения кривизны стенок ручья 10. Обе части 9а и 9б гибочного шаблона жестко закреплены на конце приводного вала 11 и прижаты одна к другой на валу 11, например, с помощью клина 12. На этом же валу 11 жестко закреплен поворотный суппорт (или кронштейн) 13, на котором в направляющих установлена перемещаемая приводом зажима (не показан) каретка 14, несущая зажим 15 с рабочим ручьем 16, охватывающим оребрение 3 по половине его периметра - т.е. имеет в сечении форму полукруга диаметром D.

Отличие предлагаемого устройства для гибки оребренных труб при изготовлении плоских змеевиков заявляемого теплообменника заключается в том, что гибочный шаблон 9 дополнительно снабжен вставкой 17 (см. фиг. 3 и фиг. 4), выполненной в виде части сектора из круга, радиус которого равен радиусу R гиба несущей трубы 2, а центральный угол β сектора вставки 17 выполнен меньше центрального угла α части гиба несущей трубы 2 без оребрения 3 на величину не меньше двух значений угла γ, подъема спирального оребрения на прямом участке оребренной трубы, при этом у сектора 17 удалена прилегающая к его центральному углу часть в форме равнобедренного треугольника высотой до 0,2 - 0,3 радиуса R гиба несущей трубы 2 (с учетом конструкции узла крепления шаблона 9 на приводном валу 11). Толщина "В" вставки выбирается в пределах от размера диаметра d несущей трубы до диаметра D ее оребрения. На цилиндрической части боковой поверхности вставки 17 выполнен ручей 16, ширина которого равна диаметру d несущей трубы, а глубина составляет половину его ширины. В обеих частях гибочного шаблона 9 выполнены выборки, образующие гнездо для размещения вставки 17, которая может быть выполнена съемной и фиксироваться в шаблоне 9 в простейшем случае с помощью штифта 18. Вставка 17 в шаблоне 9 должна располагаться симметрично высоте последнего для совмещения оси нормального сечения ручья 16 вставки 17 и оси несущей трубы 2 в процессе ее гибки, а угол между биссектрисой 19 центрального угла β вставки 17, закрепленной в шаблоне 9, и направлением действия усилия зажима трубы 2 в шаблоне 9 должен превышать 90 градусов по крайней мере на угол γ. подъема спирального оребрения на прямом участке оребренной трубы, но не более чем на 2γ.

Такая конструкция устройства для гибки оребренных труб при выполнении гиба со свободными от оребрения участками заданной длины по обе стороны от вершины 8 каждого гиба обеспечивает необходимую опору свободному от ребер 3 участку трубы 2 и гибку его по заданному радиусу R. В начале каждого гиба оребренной трубы, прижатой по оребрению 3 зажимом 15 к прямому участку гибочного шаблона 9, от зажима 15 на определенном участке по длине трубы 2 оребрения 3 есть, и при повороте гибочного шаблона 9 с зажимом 15 труба 2 изгибается по радиусу R, опираясь оребрением 3 на стенки рабочего ручья 10 на криволинейной части шаблона 9. По мере поворота гибочного шаблона 9 с зажимом 15 в процессе гибки происходит приближение свободного от ребер 3 участка трубы 2 к границе прямого участка при гибке, и свободную от ребер зону оребренной трубы начнет занимать вставка 17 гибочного шаблона. Когда граница оребрения на трубе 2 достигнет границы прямого участка изгибаемой трубы, неоребренный участок трубы 2 в самом его начале войдет в контакт с ручьем вставки 17. Теперь гибка змеевика будет продолжаться наматыванием неоребренного участка трубы 2 на ручей 16 вставки 17, что обеспечит опору этой части трубы при гибке и сохранение заданного радиуса гиба. При дальнейшем повороте гибочного шаблона 9 с зажимом 15 весь свободный от ребер 3 участок трубы 2 окажется в ручье вставки 17, а ребра остальной оребренной части трубы 2, начиная от границы свободного от ребер 3 сгибаемого участка трубы, будут входить в контакт со стенками рабочего ручья 10 гибочного шаблона 9, и до окончания выполнения гиба наматывание оребренной трубы 2 на шаблон 9 будет осуществляться опиранием ее оребрения 3 на стенки ручья 10. Выполнение гиба завершается при повороте шаблона 9 с зажимом 15 на 180 градусов. Расположение рабочих органов устройства для гибки труб по данному изобретению и форма полученного гиба показаны на фиг. 3.

В остальном процесс изготовления плоского змеевика конвективной поверхности для заявляемого теплообменника полностью соответствует способу, описанному в прототипе. После выполнения первого гиба в заявляемом устройстве для гибки оребренных труб трубу разневоливают (освобождают) в рабочих органах первой установки. Если по технологии на первой трубе предусмотрено выполнение двух и более гибов на 180 градусов, ее подают ко второй установке для гибки труб, выставляют по длине, фиксируют (зажимают) в рабочих органах и выполняют второй гиб в противоположную сторону. Если по технологии изготовления змеевика на первой трубе предусмотрен один гиб - конец этой трубы фиксируют в устройстве для стыковой сварки труб и подают к этому устройству вторую трубу. После выполнения приварки второй тубы встык с первой во вторую трубу вводят штангу с рабочим органом устройства для зачистки стыка от внутреннего грата и выполняют зачистку с отсосом снятого грата. После этого изготовленную часть змеевика с приваренной к нему второй трубой подают во второе устройство для гибки труб, выставляют по размеру второго прямого участка, фиксируют в рабочих органах и выполняют гибку в противоположную сторону. После разневоливания трубы в рабочих органах второго устройства для гибки труб полученную часть змеевика выводят из второго устройства гибки труб и подают его к первому устройству. При необходимости выполнения на второй трубе двух и более гибов изготовленную часть змеевика выставляют по размеру очередного прямого участка змеевика, фиксируют в рабочих органах и осуществляют очередной гиб в соответствующую сторону. Если нет - перед подачей изготовления части змеевика в первое устройство для гибки труб конец трубы этой части змеевика фиксируют во втором устройстве для стыковой сварки труб и подают к этому устройству очередную трубу, выполняют стыковую сварку и зачистку стыка соединения от грата, после чего осуществляют установку изготовленной части змеевика в первом устройстве для гибки труб, выставляют по размеру очередного прямого участка змеевика, фиксируют в рабочих органах и выполняют очередной гиб в соответствующую сторону.

Указанные выше операции повторяют после приварки каждой очередной трубы и выполнения гибки в обоих устройствах для гибки оребренных труб до полного изготовления всего змеевика или заданной его части если окончательная сборка змеевика предусмотрена из предварительно изготовленных его частей. Затем изготавливают по такой же технологии остальные змеевики конвективной поверхности нагрева заявляемого теплообменника и осуществляют его сборку.

Реализация заявляемого способа изготовления плоских змеевиков конвективной поверхности теплообменника с заявляемыми конструктивными особенностями выполнения оребрения на участках гибов каждого змеевика возможна только при использовании новой предложенной конструкции устройства для гибки оребренных труб и позволяет изготовить плоские змеевики без существенной деформации части оребрения в зоне выполнения гибов, что обеспечивает хороший товарный вид готовой продукции, высокие эксплуатационные качества теплообменника и практически полное исключение брака в процессе производства.

Кроме того, выполняемая форма оребрения на участках гибов каждого змеевика с пропуском оребрения на участках определенной длины по обе стороны от вершины каждого гиба в ряде случаев может позволить выполнять гибы несущей трубы с радиусом гиба менее 1,8 диаметра последней, что позволит повысить компактность теплообменника и его эксплуатационные характеристики.

Работа теплообменника на основе данного изобретения, изготовленного по заявляемой технологии с использованием заявляемого устройства для гибки оребренных труб, отличается от работы известных только условиями протекания теплообменных процессов и своей эффективностью и заключается в следующем.

Внутрь змеевика из труб 2 с наружным оребрением 3 подают одну из теплообменивающихся сред, преимущественно жидкую. Снаружи змеевики омываются газовой средой, проходящей через короб 1. Благодаря указанному пропуску оребрения на участках гибов по обе стороны от вершины 8 каждого гиба вершины гибов и крайних ребер на границах свободного от оребрения участка находятся в непрерывной близости от соответствующих стенок короба 1 или находятся с ними в непосредственном контакте, что практически полностью устраняет возможность образования шунтов в газовом потоке и обеспечивает повышение тепловой эффективности теплообменника. Этому же способствует и уменьшение деформации оставшейся части оребрения в зоне гибов каждого змеевика.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРЕДВАРИТЕЛЬНО ОРЕБРЕННЫХ ПРЯМЫХ ТРУБ | 2000 |

|

RU2190817C2 |

| КОНВЕКТИВНАЯ ПОВЕРХНОСТЬ НАГРЕВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ | 1993 |

|

RU2061945C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КРИВОЛИНЕЙНОЙ ФОРМЫ, СОДЕРЖАЩЕГО ВНУТРЕННЮЮ И НАРУЖНУЮ ТРУБЫ, УСТАНОВЛЕННЫЕ КОАКСИАЛЬНО ОТНОСИТЕЛЬНО ДРУГ ДРУГА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262405C1 |

| Способ изготовления теплообменника | 1990 |

|

SU1765678A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| ТРУБОГИБОЧНЫЙ СТАНОК | 1995 |

|

RU2088358C1 |

| ТЕПЛООБМЕННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2028571C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| ТЕПЛООБМЕННИК | 2004 |

|

RU2263265C1 |

| ТЕПЛООБМЕННИК | 2006 |

|

RU2328682C1 |

Изобретение предназначено для применения в теплоэнергетике. Изобретение включает выполнение каждого гиба плоских змеевиков теплообменника по обе стороны от вершины гибов со свободными от оребрения участками, длина которых определяется в заданном соотношении. Способ включает перед выполнением оребрения всех исходных прямых труб для сборки одного змеевика на каждой из них определение положения вершины будущих гибов и границ свободных от оребрения участков по обе стороны от вершины каждого гиба. При выполнении оребрения оставляют свободными от ребер концевые участки змеевика - технологические участки на концах смежных труб для выполнения их соединения в процессе изготовления змеевика и участки заданной длины по обе стороны от вершины каждого гиба, а в остальном процесс изготовления плоских змеевиков сохраняют без изменения. Устройство для гибки оребренных труб включает гибочный шаблон, дополнительно снабженный вставкой, выполненной в виде части сектора из круга, радиус которого равен радиусу гиба несущей трубы, а центральный угол сектора меньше центрального угла части гиба несущей трубы без оребрения на величину не меньше двух значений угла подъема спирального оребрения на прямом участке оребренной трубы, у которого удалена прилегающая к центральному углу сектора часть в форме равнобедренного треугольника высотой до 0,2-0,3 радиуса гиба несущей трубы. Вставка имеет толщину от одного диаметра несущей трубы до диаметра ее оребрения и рабочий ручей на цилиндрической части боковой поверхности, ширина которого равна диаметру несущей трубы, а глубина составляет половину ширины ручья. Изобретение позволяет усовершенствовать теплообменники с конвективными поверхностями нагрева в форме плоских змеевиков. 3 с. и 1 з.п. ф-лы, 4 ил.

где l - длина свободных от оребрения участков несущей трубы по обе стороны от вершины гиба;

R - радиус гиба несущей трубы;

α - центральный угол участка каждого изгиба трубы, свободного от оребрения, определяемый из соотношения

в котором d - диаметр несущей трубы змеевика;

h - высота ребра.

| КОНВЕКТИВНАЯ ПОВЕРХНОСТЬ НАГРЕВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ | 1993 |

|

RU2061945C1 |

| ГАЗОВЫЙ ОХЛАДИТЕЛЬ | 0 |

|

SU383990A1 |

| Трубный пучок теплообменника | 1989 |

|

SU1688095A1 |

| Теплообменная труба | 1981 |

|

SU1021913A1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2024813C1 |

| РОТОРНАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГОРЯЧИХ ПОКРЫТИЙ | 1992 |

|

RU2049147C1 |

Авторы

Даты

2000-05-27—Публикация

1998-08-21—Подача