Изобретение относится к машиностроению, в частности к изготовлению гибкой элементов трубопроводов сложной формы, содержащих установленные коаксиально трубы, в том числе теплообменников и систем для подачи топлива. В различных областях техники достаточно давно широкое применение получили теплообменники, выполненные в виде соосно установленных труб, в которых при движении нагретой жидкости (хладагента) по внутренней трубе поток жидкости в зазоре между внутренней и наружной трубами служит для конвективного подвода или отвода тепла.

Увеличение площади конвективной поверхности обеспечивает повышение теплоотдачи, поэтому обычно теплообменники выполняют с большим числом криволинейных участков. Указанная конструктивная особенность теплообменника затрудняет его изготовление.

Относительно изготовления трубопроводов, обеспечивающих подачу топлива. например, в самолетах, можно добавить, что одной из технологических проблем является обеспечение постоянства зазора между трубами, образующими элементы трубопровода. При этом кривизна трубопровода конструктивно необходима для оптимальной компоновки энергетического оборудования в условиях ограничения пространства.

В большинстве случаев теплообменники, как и другие подобные трубопроводы, собирают из отдельных небольших трубчатых элементов (прямолинейной формы или изогнутых) и соединяют сваркой или с помощью муфт. В последнем случае велика вероятность утечек топлива (энергоносителя) и требуется постоянный контроль качества крепежа.

Необходимость значительного количества сварных швов также приводит к увеличению трудозатрат процесса изготовления теплообменника и требует постоянного контроля качества сварных соединений. В обоих вариантах соединения трубчатых элементов увеличивается число смещений в стыках отдельных элементов, что приводит к неравномерности теплосъема, а также увеличивает вероятность возникновения аварийных ситуаций.

Необходимо заметить, что определенная сложность связана с изготовлением изогнутых элементов.

Из уровня техники известны способы и устройства изготовления изогнутых трубчатых элементов, содержащих коаксиально установленные изогнутые трубки. Так, в з. №2001122152 РФ, опубл. 10.05.2003., F 28 F 1/42 описывается способ изготовления теплообменной трубы, содержащей трубчатую заготовку с установленным внутри нее полым сердечником и ребра жесткости, размещенные в пространстве между внутренней поверхностью заготовки и наружной поверхностью сердечника. Для изготовления теплообменной трубы сердечник фиксируют, а трубчатую заготовку ориентируют относительно него так, чтобы пазы, выполненные на внутренней поверхности заготовки и наружной поверхности сердечника, были установлены друг относительно друга со смещением на угол α. Далее вводят ребра в пазы и поворачивают заготовку до полной выборки угла α. Затем заготовку фиксируют относительно сердечника. Указанный угол а находят расчетом из условия неподвижности ребер в пазах при заданной эксплуатационной нагрузке на теплообменную трубу.

Изготовление змеевиков из оребренных труб для использования в теплоэнергетике известно также из з. RU №9300347/06, опубл. 20.04.1995., F 28 D 7/04. Согласно известному изобретению конвективная поверхность нагрева содержит змеевики из оребренных труб, установленных в газоходе на опорных стойках. Ребра на образующих змеевики трубах выполнены практически по всей длине, включая участки гибов труб, кроме технологических участков на концах труб, которыми они соединены между собой. В процессе изготовления оребрение труб выполняют непрерывно по всей длине каждой образующей змеевик трубы с заданным соотношением высоты шага, толщины ребра и радиуса гиба, оставляя неоребренными технологические участки на концах труб, выполняют гибы первой трубы, присоединяют к концу первой трубы вторую трубу, зачищают стык от внутреннего грата, изгибают вторую трубу и повторяют упомянутую последовательность операций до полного изготовления змеевика. Установка для гибки труб включает разъемный раздвижной шаблон и зажимное устройство с приводами. Глубина канавки гибочного шаблона превышает половину ширины канавки, равной диаметру оребренной трубы.

Известные решения относятся к теплообменникам с внутренним оребрением, позволяющим повысить прочность теплообменника. Однако они не позволяют изготовить теплообменную трубу сложной формы, содержащую как прямолинейные, так и изогнутые участки.

Необходимо заметить также, что наличие ребер значительно осложняет технологию, а конструкция, как правило, не обладает необходимой прочностью и имеет низкую коррозионную стойкость, зависящую от свойств материалов, из которых изготовлены элементы трубы.

Из уровня техники известны способ и устройство производства колен труб методом протяжки через изогнутый участок оправки (патент РФ 2098207 от 31.05.1995, B 21 D 9/12). При этом фиксирование рабочего положения оправки производится по изогнутому участку оправки, а силовые замковые устройства зажимают и удерживают оправку с помощью гладких клиновых зажимов. Известное решение позволяет получить только изогнутые элементы, которые далее могут быть собраны в трубчатый теплообменник. Необходимым условием для сборки в данном случае является превышение внутреннего диаметра наружной трубы над наружным диаметром внутренней трубы.

Известная технология относится к горячей гибке. При нагревании в процессе гибки многие материалы, в т.ч. металлы изменяют свои свойства, а совместный отпуск по окончании гибки не всегда обеспечивает высокое качество изделия и одинаково высокие эксплуатационные свойства всех элементов конструкции.

В решении по патенту US №5497809 от 05.01.1994, F 16 L 9/18, относящемуся к технологии изготовления трубопроводов для подачи топлива в самолетах, жесткие коаксиальные трубки размещают одну в другой, а постоянство зазора обеспечивается с помощью муфт особой конструкции, которые вводят в зазор между трубами.

Технология по А.С. СССР №1699681 от 03.05.89, B 21 D 9/01 позволяет получить криволинейные элементы, содержащие коаксиально установленные трубы. Элемент с двумя заготовками труб прямолинейной формы из одного материала устанавливают в трубогибочном станке. Трубы размещают коаксиально известным способом, например центрирующими торцевыми заглушками наружной трубы. В зазор между трубами подают хладагент (воду), который замораживают с помощью источника охлаждающей среды. Далее производят гибку элемента на трубогибочном станке. Толщину стенки и диаметр обеих труб выбирают из расчета, чтобы напряжения в стенках труб не превысили напряжений упругости материала, из которого они изготовлены. Полученные элементы соединяют в трубопровод (теплообменник) преимущественно сваркой.

Таким образом, известный способ позволяет снизить трудозатраты на изготовление теплообменника, содержащего исключительно криволинейные элементы. В тех случаях когда конструкция трубопровода включает элементы сложной формы (содержащие как криволинейные, так и прямолинейные части) известная технология неприменима. Кроме того, в результате совместной гибки труб с наполнителем согласно известному способу материал труб, как правило, приобретает наклеп и для его снятия необходим нагрев.

Необходимо заметить, что для ряда ответственных деталей, в частности для трубопроводов и теплообменников, контролирующие органы в обязательном порядке предписывают проводить термообработку для снятия остаточных напряжений и дефектоскопию.

Так в соответствии с Правилами устройства и безопасности технологических трубопроводов. Гостехнадзор России, ПБ 585-03, гнутые отводы после гибки должны подвергаться термообработке. В соответствии с Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением. Гостехнадзор России ПБ 03-576-03, гнутые участки труб из углеродистых и легированных сталей подлежат термообработке.

Однако при изготовлении труб, составляющих трубопровод, из разных сталей (например, углеродистых и легированных, что в большинстве случаев диктуется необходимостью, с одной стороны, обеспечить эксплуатационные характеристики, а с другой, - снизить себестоимость), в дальнейшем, после их совместной гибки с наполнителем, как правило, не удается подобрать режимы термообработки, которые обеспечили бы полное снятие наклепа в разных материалах труб и однородные заданные свойства конечного изделия. Известная технология не обеспечивает сохранение геометрических параметров и физико-механических свойств внутренней трубы в процессе изготовления элемента. Данные дефектоскопии внутренней трубы, полученные до гибки, при этом достаточно часто не соответствуют состоянию материала после гибки. Известная технология не позволяет контролировать геометрические параметры внутренней трубы и проводить ее дефектоскопию в готовом изделии. Указанное снижает надежность эксплуатации трубопровода и увеличивает затраты на ремонтные работы.

Решение по А.С. СССР №1699681 по числу существенных признаков наиболее близко заявляемым способу и устройству для его реализации.

Задачей изобретения является создание технологии изготовления элемента сложной формы (содержащего как криволинейную, так и прямолинейную части), образованного установленными коаксиально друг относительно друга трубами, выполненными из разных материалов, отличающихся по физико-механическим свойствам, позволяющей упростить процесс и обеспечить возможность дефектоскопии как наружной, так и внутренней труб.

Технический результат состоит в снижении себестоимости и повышении надежности эксплуатации трубопровода, собранного из элементов, изготовленных согласно заявляемому решению.

Указанный технический результат достигается тем, что в способе изготовления элемента криволинейной формы, содержащего установленные коаксиально друг относительно друга трубы, включающем размещение наружной трубы коаксиально внутренней и гибку, в качестве внутренней трубы используют трубу, содержащую криволинейную и прямолинейную части, размещение указанных труб осуществляют одновременно с гибкой внешней трубы на шаблоне, поверхность рабочего ручья которого конгруэнтна поверхности криволинейной части внутренней трубы.

В устройстве для реализации заявляемого способа, включающем шаблон для гибки трубы с рабочим ручьем, выполненный с возможностью вращения, и средство зажима изгибаемой трубы, установленное с возможностью вращения относительно оси шаблона, с полостью, образованной подвижным и неподвижным относительно шаблона сменными прижимами, поверхность рабочего ручья шаблона выполнена конгруэнтной криволинейной части трубы, содержащей криволинейную и прямолинейную части, устройство также дополнительно снабжено неподвижной полой цилиндрической оправкой, один из концов которой размещен в полости средства зажима, а неподвижный прижим выполнен длиной, характеризуемой следующей зависимостью:

С=[(Rср-Dнт/2)2-(Rср-Dнт/2)2]1/2+(Dвт-Dнт)/2 (мм), (1)

Где

С - длина неподвижного прижима, мм;

Rср - средний радиус криволинейной части трубы, мм;

Dнт - наружный диаметр внутренней трубы, мм;

Dвт - внутренний диаметр наружной трубы, мм.

Для уменьшения возможной овализации наружной трубы часть оправки, размещенную в полости средства зажима, целесообразно выполнять длиной 1, превышающей 0.05 Dвт. В целях экономии металла может быть использована оправка с неодинаковой по длине толщиной, т.е. с утолщением. При этом диаметр конца оправки (или утолщения), размещенного в полости зажима, характеризуется следующей зависимостью:

A=Dвт-qDвт-(1...2)

Где А - диаметр конца оправки, размещенного в полости средства зажима, мм;

Dвт - внутренний диаметр наружной трубы, мм;

qDвт - допуск внутреннего диаметра наружной трубы, мм;

1...2 - гарантированный зазор, мм.

Длину утолщенной части оправки L целесообразно ограничить соотношением L=2-3 Dвт (мм) с целью обеспечения беспрепятственного перемещения наружной трубы.

Внутренняя труба может быть выполнена с одним прямолинейным участком и криволинейной частью или с двумя прямолинейными участками, примыкающими к разным концам криволинейной части. Число прямолинейных участков зависит от конструкции трубопровода, а сущность заявляемого решения не меняется при изготовлении элемента как с одним прямолинейным участком, так и с двумя. Заявляемая группа изобретений, связанных единым изобретательским замыслом, иллюстрируется графическими материалами, представленными на Фиг.1 - 6, где

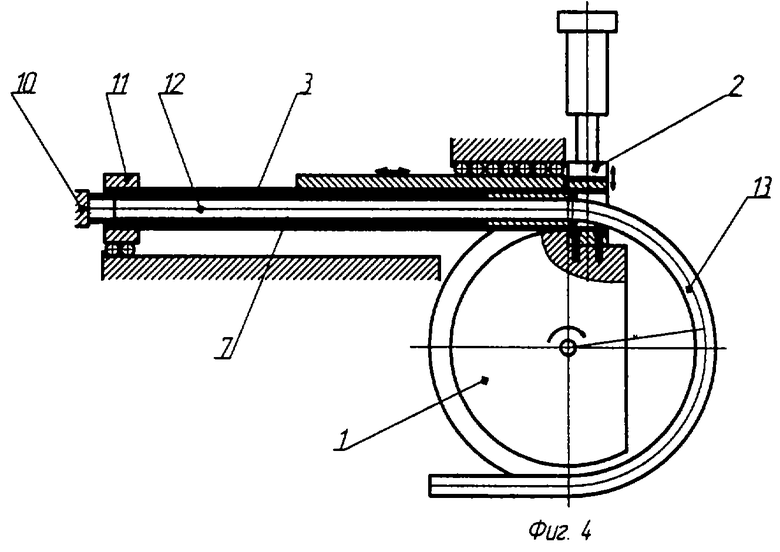

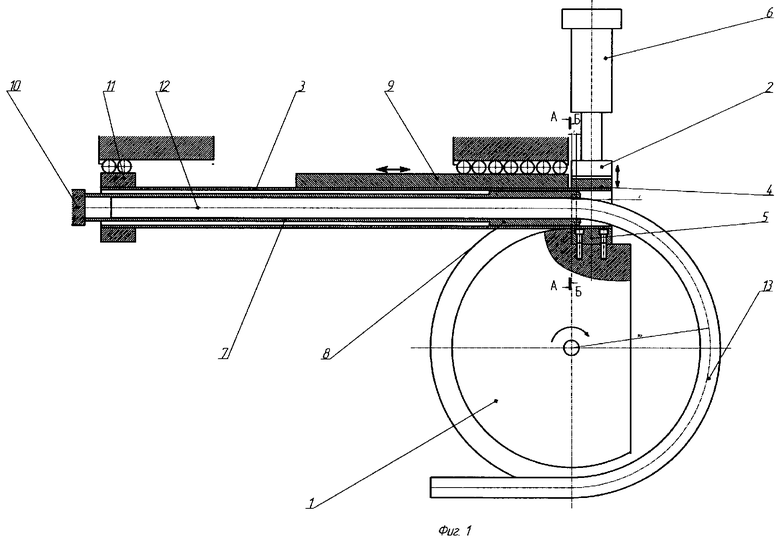

На Фиг.1 представлена начальная стадия процесса с основными элементами устройства;

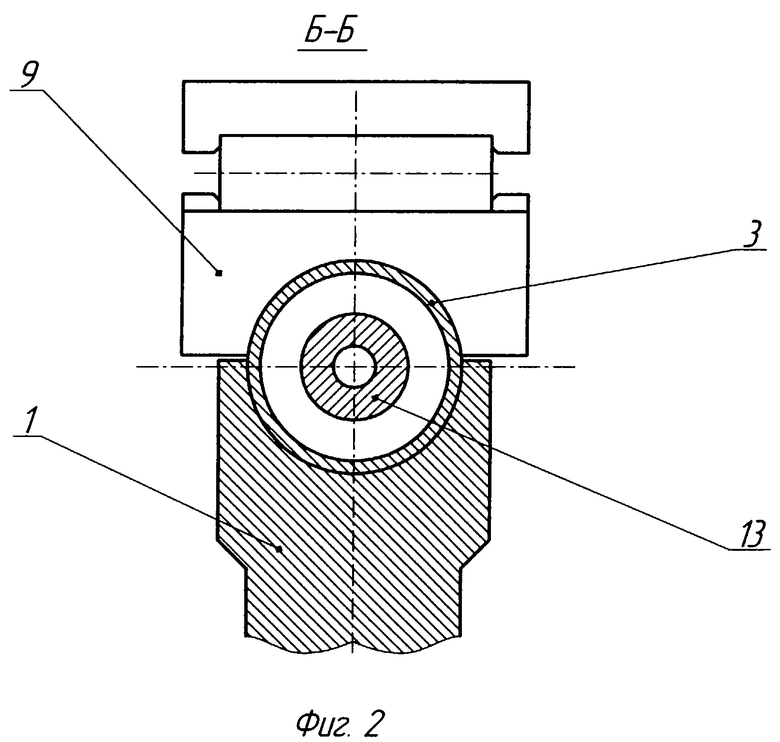

На Фиг.2 представлен разрез по Б-Б, дающий представление о размещении внутренней трубы, оправки и наружной трубы в полости средства зажима;

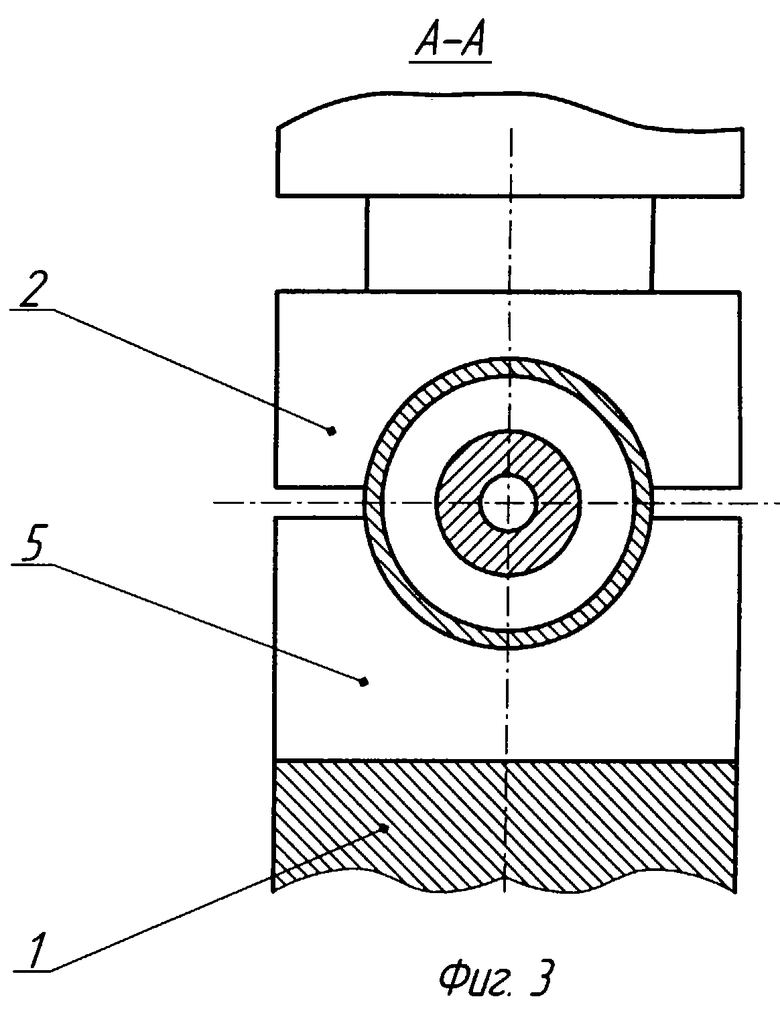

На Фиг.3 представлен разрез по А-А, дающий представление о размещении оправки, наружной трубы и средства для упора (лотка) последней при гибке;

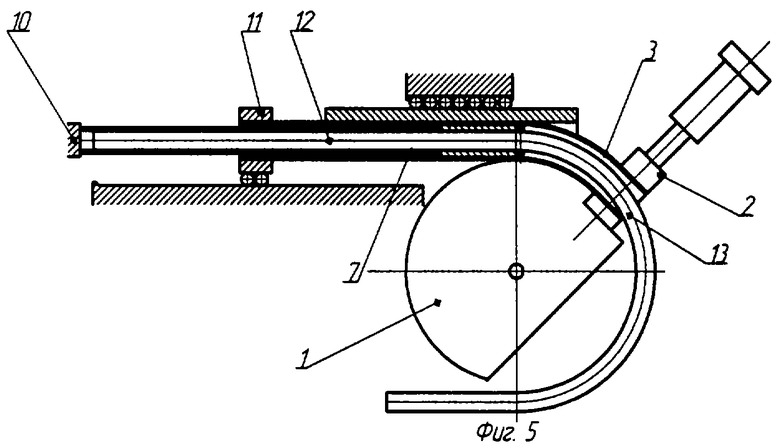

На Фиг.4 - 6 в схематичном виде представлены различные стадии процесса:

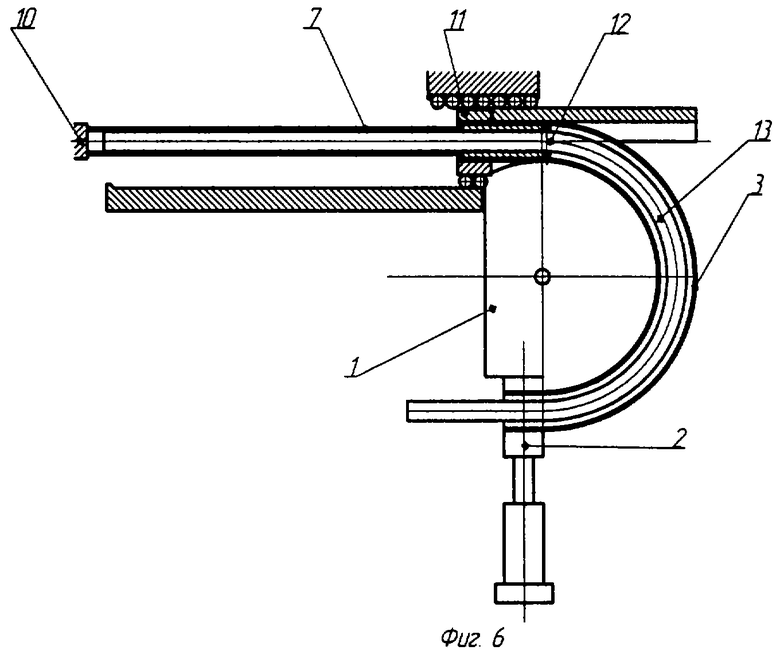

Фиг.4 - начало. Фиг.5 - одна из промежуточных стадий, Фиг.6 - конец процесса.

Позиции на графических материалах относятся к следующим элементам.

1 - шаблон со средством зажима 2 наружной трубы 3, содержащим подвижный прижим 4 и неподвижный прижим 5, привод 6. Шаблон 1 выполнен с возможностью вращения. На оправке 7 с утолщением 8, задающим межтрубный зазор, размещена наружная труба 3, взаимодействующая с подвижным лотком 9, рабочий профиль которого соответствует профилю наружной трубы. Лоток 9, перемещающийся вместе с наружной грубой 3, обеспечивает упор трубы 3 в месте гиба и исключение растягивающего усилия от сил трения. Оправка 7 закреплена неподвижно с помощью зажима 10. Свободный конец наружной трубы 3 закреплен на подвижной опоре 11. Прямолинейный участок 12 внутренней трубы свободно размещен в оправке 7, а его изогнутая часть 13 - в плоскости гиба эквидистантно поверхности рабочего ручья шаблона 1. Нейтральная линия криволинейной части внутренней трубы располагается относительно оси вращения шаблона в зоне описываемой средним радиусом гиба из центра, смещенного вдоль продольной оси от оси вращения на величину межтрубного зазора (Dвт-Dнт)/2 в обе стороны. Направление смещения зависит от стадии процесса гибки. При этом продольной осью, характеризующей величину и направление смещения центра радиуса гиба, является ось, лежащая в плоскости гиба, параллельная оси оправки и проходящая через центр вращения шаблона 1.Средство зажима 2 выполнено с возможностью вращения относительно оси шаблона 1.

Процесс изготовления элемента криволинейной формы, содержащего установленные коаксиально друг относительно друга трубы, начинают с установки наружной трубы 3 требуемой длины на полой цилиндрической оправке 7 (дорне), часть 8 которой при гибке обеспечивает постоянство межтрубного зазора. Подвижный лоток 9 взаимодействует с наружной трубой 3 и обеспечивает упор, перемещающийся вместе с наружной трубой 3 относительно оправки 7 синхронно с шаблоном 1 и средством зажима 2. Прямолинейную часть 12 внутренней трубы заводят в полую оправку 7 и устанавливают неподвижно относительно шаблона 1, а изогнутую часть 13 внутренней грубы располагают в плоскости гиба конгруэнтно рабочему ручью шаблона 1. Оправку 7 закрепляют неподвижно в зажиме 10. Часть оправки 8 и наружной трубы 3 размещают в полости средства зажима 2 между подвижным зажимом 4 и неподвижным зажимом 5 и зажимают, перемещая зажим 4. Давление зажимов 4 и 5 на наружную трубу 3 должно обеспечивать удержание трубы 3 для ее синхронного перемещения с шаблоном 1 и средством зажима 2 при их совместном вращении, а оправка 7 с утолщением 8 - также сохранение постоянства зазора между внутренней поверхностью грубы 3 и наружной поверхностью изогнутой части 13 внутренней трубы. После прохождения всего криволинейного участка 13 оправку 7 удаляют и готовый элемент трубопровода снимают с шаблона 1.

Описанный процесс гибки наружной трубы 3 одновременно с размещением ее коаксиально внутренней трубе позволяет предварительно проводить все технологические операции с внутренней трубой заданной формы (не изменяющейся при последующей гибке наружной трубы), в том числе и дефектоскопию, что значительно повышает надежность эксплуатации трубопровода, собранного из элементов, изготовленных таким образом.

Термообработку наружной трубы производят только в случаях, когда этого требуют ПБ 03-576-03, а именно: для труб из углеродистых и низколегированных сталей с наружным диаметром более 36 мм, при отношении среднего радиуса гиба к номинальному наружному диаметру труб менее 3,5 и отношении номинальной толщины стенки трубы к ее номинальному диаметру более 0,05.

Заявляемые способ и устройство опробованы при изготовлении продуктового холодильника для охлаждения этилен-полиэтиленовой смеси высокого давления, поступающей из реактора. Наружная труба изготовлена из углеродистой стали 09 Г2С, ГОСТ 19292-89, а внутренняя труба - из высокопрочных сталей 30Х2Н2МФА-Ш, ТУ 1301-001-320038846-01 или 12Х13-Ш, ГОСТ 4543-71.

Для труб, имеющих размеры:

Rср=375 мм

Dнт - 40 мм

Dвт - 67 мм

С=[(Rср-Dнт/2)2-(Rср-Dвт/2)2]1/2+(Dвт-Dнт)/2≈110 мм.

Шаблон 1 и зажим 2 в процессе изготовления детали перемещают со скоростью ˜0,5 мин-1.

Для предотвращения овализации наружной трубы в полости средства зажима 2 размещали часть утолщения 8 оправки 7 длиной 4-5 мм. Диаметр утолщенной части 8 равен 65 мм, а длина 250-300 мм.

Заявляемые способ и устройство для его реализации позволяют снизить затраты изготовления элемента криволинейной формы, содержащего установленные коаксиально друг относительно друга трубы, и обеспечить сборку надежного в эксплуатации трубопровода.

В результате реализации заявляемой группы изобретений удается получить сборные изогнутые элементы большей длины, чем по известным технологиям, обеспечивающие высокие эксплуатационные свойства трубопровода. При этом в качестве внутренней трубы используют трубу, предварительно изготовленную любым известным из уровня техники подходящим способом, с заданными свойствами, необходимыми для надежного функционирования трубопровода. Внутренняя труба такого трубопровода заданной формы отвечает требованиям повышенной механической прочности, коррозионной стойкости и однородности свойств, что достигается, например, шлаковым переплавом. Для наружной трубы при этом возможно использование более дешевых материалов, в частности углеродистых сталей. Поскольку новая технология обеспечивает получение криволинейных трубчатых элементов существенно большей длины, то количество сварных швов и/или крепежа при последующей сборке трубопровода при этом сокращается, соответственно трудозатраты снижаются, а эксплуатационные свойства повышаются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА КРИВОЛИНЕЙНОЙ ФОРМЫ, СОДЕРЖАЩЕГО ВНУТРЕННЮЮ И НАРУЖНУЮ ТРУБЫ, УСТАНОВЛЕННЫЕ КОАКСИАЛЬНО ОТНОСИТЕЛЬНО ДРУГ ДРУГА | 2007 |

|

RU2355496C1 |

| КОНВЕКТИВНАЯ ПОВЕРХНОСТЬ НАГРЕВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ | 1993 |

|

RU2061945C1 |

| ТЕПЛООБМЕННИК, СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ ПРИ ОСУЩЕСТВЛЕНИИ ЭТОГО СПОСОБА | 1998 |

|

RU2150061C1 |

| УСТРОЙСТВО ДЛЯ ГИБКИ ПРЕДВАРИТЕЛЬНО ОРЕБРЕННЫХ ПРЯМЫХ ТРУБ | 2000 |

|

RU2190817C2 |

| Способ изготовления волноводов сложной формы и устройство для осуществления способа | 2016 |

|

RU2634815C1 |

| СПОСОБ ГИБКИ ТОНКОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354478C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1998 |

|

RU2172221C2 |

| Способ гибки труб | 1977 |

|

SU673347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 1987 |

|

RU1466084C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВОДА | 2002 |

|

RU2234388C1 |

Изобретения относятся к машиностроению, в частности к изготовлению методом гибки элементов трубопроводов сложной формы, содержащих коаксиально установленные трубы, в том числе теплообменников и систем для подачи топлива. При получении элементов криволинейной формы, содержащих коаксиально установленные внутреннюю и наружную трубы, в качестве внутренней используют трубу, имеющую криволинейную и прямолинейную части. Установку наружной трубы коаксиально внутренней производят одновременно с гибкой наружной трубы на шаблоне. Шаблон имеет рабочий ручей, поверхность которого конгруэнтна поверхности криволинейной части внутренней трубы. Кроме шаблона устройство, предназначенное для реализации данного способа, содержит средство зажима изгибаемой трубы и неподвижную полую цилиндрическую оправку. Полость средства зажима образована подвижным и неподвижным относительно шаблона сменными прижимами, вращающимися относительно шаблона. Приведена зависимость для определения длины неподвижного прижима. Один конец полой оправки размещен в полости средства зажима. В результате обеспечивается снижение себестоимости полученного изделия и повышение надежности его эксплуатации. 2 н. и 3 з.п. ф-лы, 6 ил.

С=[(Rcp-Dнт/2)2-(Rср-Dвт/2)2]1/2+(Dвт-Dнт)/2,

где С - длина неподвижного прижима, мм;

Rср - средний радиус внутренней трубы, мм;

Dнт - наружный диаметр внутренней трубы, мм;

Dвт - внутренний диаметр наружной трубы, мм.

l≥0,05 Dвт,

где l - длина части оправки, размещаемой в полости средства зажима, мм;

Dвн - внутренний диаметр наружной трубы, мм.

| Способ изготовления криволинейных участков труб | 1989 |

|

SU1699681A1 |

| Трубогибочное устройство | 1979 |

|

SU887049A1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ | 2013 |

|

RU2637454C1 |

| DE 2732046 A1, 01.02.1979 | |||

| Способ детектирования зон выноса твердых частиц через непроницаемый барьер в скважине | 2020 |

|

RU2749589C1 |

Авторы

Даты

2005-10-20—Публикация

2004-02-27—Подача