Изобретение относится к плазменно-дуговой обработке материалов, а именно к устройствам для плазменно-дуговой резки.

Известна конструкция плазмотрона, содержащего корпус с размещенным в нем электродом и соплом, внутренняя поверхность которого выполнена в форме конуса, переходящего в цилиндр на выходе из сопла [Патент США N 2862099, 210-74, 1958].

Недостатком известной конструкции плазмотрона является низкий ресурс из-за недостаточного охлаждения корпуса.

Наиболее близким к изобретению по технической сущности и достигаемому положительному эффекту является конструкция горелки для плазменно-дуговой резки, содержащей корпус с размещенным в нем катодом и соплом, внутренняя поверхность которого выполнена в форме сужающегося конуса, переходящего в изолированный от нее цилиндр, на выходе из сопла переходящий в расширяющийся конус, имеющий радиальные каналы для подвода охлаждающего агента в цилиндрической части сопла, составленной из пакета металлических колец [А.С. СССР N546444, В 23 К 9/00, В 23 К 31/10, 1974 (прототип)].

Недостатком известной конструкции горелки является недостаточная надежность ее работы из-за нестабильности плазмы разряда.

Задачей изобретения является повышение ресурса и надежности работы плазмотрона путем увеличения теплоотвода плазмообразующим газом и улучшения эффективности стабилизации плазмы разряда.

Указанная задача достигается тем, что в плазмотроне, содержащем корпус с размещенным в нем катодом и соплом, внутренняя поверхность которого выполнена в форме сужающегося конуса, переходящего в изолированный от него цилиндр, на выходе из сопла переходящий в расширяющийся конус, имеющий радиальные каналы для подвода охлаждающего агента в цилиндрической части сопла, составленной из пакета металлических колец, согласно изобретению поверхность внутренней стенки корпуса выполнена рельефной в виде лунок.

Предложенная конструкция плазмотрона обеспечивает высокую скорость подачи плазмообразующего газа, увеличение площади поверхности теплопередачи через стенки корпуса. Возрастание скорости напора плазмообразующего газа достигается за счет того, что возникающие внутри лунок микровихри отрывают слой газа непосредственно у рельефной поверхности. Эти факторы обеспечивают повышение надежности работы плазмотрона. Большая площадь рельефной поверхности увеличивает зоны воздействия "холодного" плазмообразующего газа, этим обеспечивается повышение ресурса плазмотрона за счет более эффективного охлаждения.

Сопоставительный анализ с прототипом показывает, что предлагаемое устройство отличается наличием принципиально отличающейся рельефной в виде лунок поверхности внутренней стенки корпуса, что позволяет повысить ресурс и надежность работы плазмотрона.

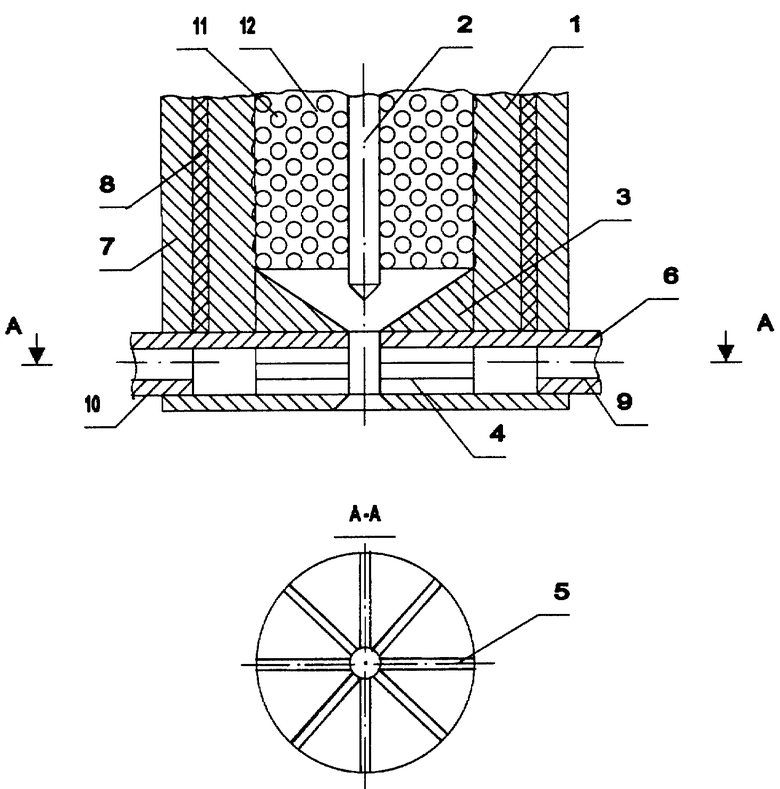

Изобретение поясняется чертежом, на котором представлена схема плазмотрона.

Плазмотрон содержит корпус 1, электрод 2, сужающееся сопло 3, формирующее цилиндрическое сопло 4, выполненное в виде набора шайб из металлической фольги, имеющих на соприкасающихся поверхностях радиальные каналы 5 для охлаждающего агента. Формирующее сопло изолировано слоем тугоплавкой керамики 6. Корпус 1 плазмотрона соединен со стаканом 7, обеспечивающим сжатие набора шайб формирующего сопла. Между корпусом 1 и стаканом 7 размещен изолятор 8. Штуцеры 9 и 10 служат для подвода и отвода охлаждающего агента. Поверхность внутренней стенки корпуса 1 выполнена рельефной виде лунок 11.

Плазмотрон работает следующим образом.

В камеру 12 плазмотрона подается плазмообразующий газ, а через штуцеры 9 и 10 охлаждающий агент в сопловой узел. Затем между неплавящимся электродом 2 и сужающимся соплом 3 возбуждается дуга косвенного действия, которая после ионизации промежутка электрод - разрезаемый металл переходит в режущую плазменную дугу прямого действия.

Предложенная в виде лунок рельефная поверхность внутренней стенки корпуса обеспечивает быструю подачу плазмообразующего газа, большую поверхность охлаждения вновь поступающим "холодным" плазмообразующим газом. Увеличивается срок службы плазмотрона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН | 2001 |

|

RU2195391C1 |

| ПЛАЗМОТРОН | 1999 |

|

RU2169064C2 |

| ПЛАЗМОТРОН | 2000 |

|

RU2174064C1 |

| СОПЛОВОЙ УЗЕЛ ПЛАЗМОТРОНА | 2000 |

|

RU2174063C1 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА РАБОТЫ ПЛАЗМОТРОНА ПРИ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКЕ МАТЕРИАЛОВ | 1999 |

|

RU2174065C2 |

| Плазмотрон | 1990 |

|

SU1798084A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ | 1998 |

|

RU2150797C1 |

| Сопловой узел плазмотрона | 1989 |

|

SU1764886A1 |

| Горелка для плазменно-дуговой резки | 1974 |

|

SU546444A1 |

| ПЛАЗМОТРОН СТРУЙНО-ПЛАВИЛЬНЫЙ | 2010 |

|

RU2464748C2 |

Изобретение относится к плазменно-дуговой обработке материалов, а именно к устройствам для плазменно-дуговой резки. В корпусе плазмотрона размещены катод и сопло. Внутренняя поверхность последнего выполнена в форме сужающегося конуса, переходящего в изолированный от него цилиндр, на выходе из сопла переходящий в расширяющийся конус, имеющий радиальные каналы для подвода охлаждающего агента в цилиндрической части сопла, составленной из пакета металлических колец. Поверхность внутренней стенки корпуса выполнена рельефной в виде лунок, что обеспечивает быструю подачу плазмообразующего газа, позволит повысить ресурс и надежность работы плазмотрона путем увеличения теплоотвода стенкой корпуса и обеспечения стабильной подачи плазмообразующего газа. 1 ил.

Плазмотрон, содержащий размещенные в корпусе катод и сопло с внутренней поверхностью в форме сужающегося конуса, переходящего в изолированный от него цилиндр и на выходе из сопла переходящий в расширяющийся конус, при этом цилиндрическая часть составлена из пакета металлических колец с радиальными каналами для подвода охлаждающего агента, отличающийся тем, что поверхность внутренней стенки корпуса выполнена рельефной в виде лунок.

| Горелка для плазменно-дуговой резки | 1974 |

|

SU546444A1 |

| Плазмотрон | 1990 |

|

SU1798084A1 |

| US 4421970, 20.12.1983. | |||

Авторы

Даты

2000-06-10—Публикация

1998-12-01—Подача