1

Изобретение относится к плазменно-дуговой обработке материалов, например плазменнодуговой резки металлов толщиной до 60 мм.

Известна горелка для плазменно-дуговой резки, содержащая корпус с размещенными в нем катодо1М н соплом, впз тренняя поверхность которого выполнена в форме конуса, переходящего в цилиндр на выходе из сопла 1.

В известной .горелке из-за недостаточного охлаждения сопла при увеличении плотности тока плазменной дуги выходит из строя сопло. Кроме того, из-за недостаточной длины цилиндрической формирующей части сопла плазменная дуга быстро расщиряется по мере приближения к поверхности обрабатываемого металла, в результате чего ухудшаются ее режущие свойства.

Цель изобретения - повыщение надежности работы устройства за счет повыщеиия эффективности стабилизации плазменной дуги.

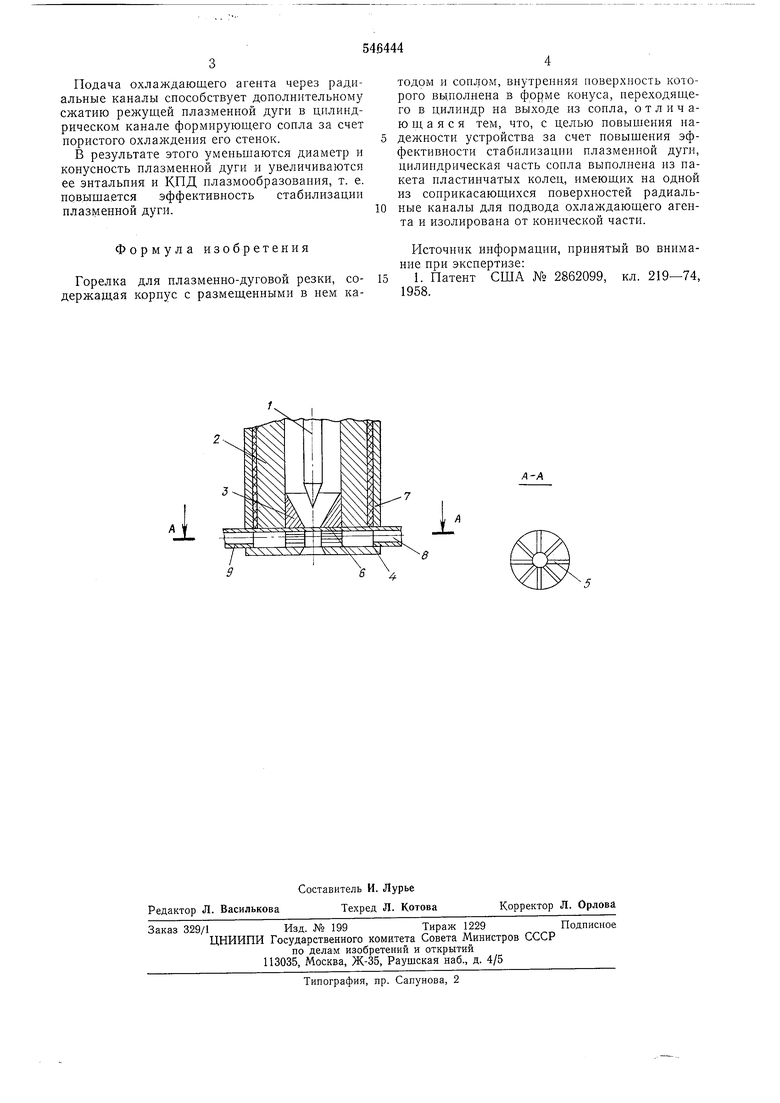

Для этого в предлагаемой горелке цилиндрическая часть сопла выполнена из пакета пластинчатых колец, имеющих на одной из соприкасающихся поверхностей радиальные каналы для подвода охлаждающего агента и изолирована от конической части.

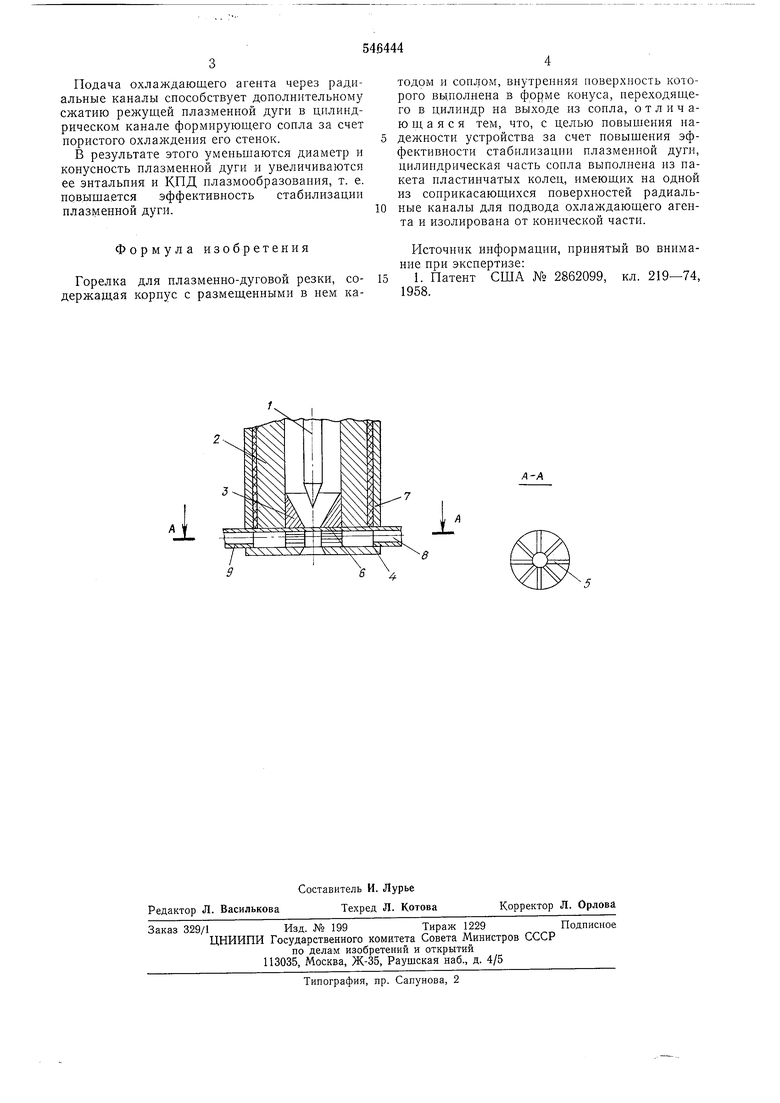

На чертеже схе.матически изображена предлагаемая горелка н разрез по Л-Л.

Она содержит неплавящийся электрод 1, медный водоохлаждаемый корпус 2, непрерывно сужающееся сопло 3, формирующее цилиндрическое сопло 4, выполненное в виде набора щайб из металлической фольги, имеющих на соприкасающихся поверхностях pdдиальные каналы 5 для охлал дающего агента. Формирующее сопло изолировано слоем тугоплавкой керамики 6. Корпус 2 горелки соединен со стаканом 7, обеспечивающим сжатие набора щайб формирующего сопла. Штуцеры 8 и 9 служат для подвода и отвода ох лаждающего агента.

Работа горелки происходит следующим об разом. В кольцевую полость между неплавящимся

электродом 1 и медным водоохлал даемым корпусом 2 подается плазмообразующий газ, а через щтуцеры 8 и 9 - охлаледающий агент. Затем между неплавящимся электродом и основным соплом 3 возбуждается плазменная

дуга косвенного действия, которая после ионизации промежутка «электрод-разрезаемый металл переходит в режущую плазменную дугу прямого действия. Электрическая изоляция формирующего

сопла 4 от основного слоем т топлавкой керамики 6 устраняет возможность привязывания анодного пятна косвенной дуги к стенкам канала формирзющего сопла, что позволяет исключать заилавление выходных отверстий радиальных каналов 5 для охлаждающего агента. Подача охлаждающего агента через радиальные каналы способствует дополнительному сжатию режущей плазменной дуги в цилиндрическом канале формирующего сопла за счет пористого охлаждения его стенок. В результате этого уменьщаются диаметр и конусность плазменной дуги и увеличиваются ее энтальпия и КПД плазмообразования, т. е. повышается эффективность стабилизации плазменной дуги. Формула изобретения Горелка для плазменно-дуговой резки, содержащая корпус с размещенными в нем катодом и соплом, внутренняя поверхность которого выполнена в форме конуса, переходящего в цилиндр на выходе из сопла, отличающаяся тем, что, с целью повыщения иадежностн устройства за счет повыщения эффективности стабилизации плазменной дуги, цилиндрическая часть сопла выполнена из пакета пластинчатых колец, имеющих на одной из соприкасающихся поверхностей радиальные каналы для подвода охлаждающего агента и изолирована от конической части. Источник информации, принятый во внимание цри экспертизе: 1. Патент США № 2862099, кл. 219-74, 1958.

i

л-А

Авторы

Даты

1977-02-15—Публикация

1974-11-04—Подача