Изобретение относится к плазменно-дуговой обработке материалов, а именно к устройствам для плазменно-дуговой резки.

Известен плазмотрон, содержащий корпус с соплом, в котором смонтирован электрод [SU 437586, Н 25 К 9/16,1971].

Недостатком известного плазмотрона является низкая надежность работы.

Известен плазмотрон для резки металлов, содержащий корпус с установленным в нем электродом в виде тороида, сопло, основной и дополнительный втулки-завихрители с тангенциальными каналами для подачи плазмообразующего газа [SU 645798, В 23 К 10/00,1979].

Известный плазмотрон имеет невысокую надежность работы.

Известно устройство для плазменной обработки, принятое в качестве прототипа, содержащее корпус с каналом для подвода плазмообразующего газа и смонтированным в нем катодом, сопло, внутренняя поверхность которого выполнена в форме непрерывно сужающегося конуса, переходящего в цилиндр, а также изолятор ["Сварка в машиностроении", T.1, справочник, под ред. Ольшанского Н.А. , М., Машиностроение, 1978, С.342, рис.15].

Однако известное устройство также обладает вышеуказанными недостатками.

Задачей изобретения является повышение надежности работы плазмотрона путем достижения более эффективной стабилизации плазменной дуги.

Указанная задача достигается тем, что в плазмотроне, содержащем корпус с каналом для подвода плазмообразующего газа и смонтированным в нем катодом, сопло, внутренняя поверхность которого выполнена в форме непрерывно сужающегося конуса, переходящего в цилиндр, а также изолятор, согласно изобретению для подвода плазмообразующего газа в корпусе по всей высоте выполнены наклоненные к оси плазмотрона тангенциальные каналы. Также указанная задача достигается и в том случае, когда наклонные тангенциальные каналы расположены по спирали вдоль корпуса плазмотрона.

Предложенная конструкция плазмотрона обеспечивает интенсивную вихревую подачу плазмообразующего газа в рабочую камеру, причем на оси плазмотрона обеспечивается радиальный перепад давлений и создаются условия, необходимые для стабилизации плазменной дуги.

Сопоставительный анализ с прототипом показывает, что заявляемое техническое решение отличается расположением наклонных тангенциальных каналов для подвода газа по спирали вдоль всего корпуса.

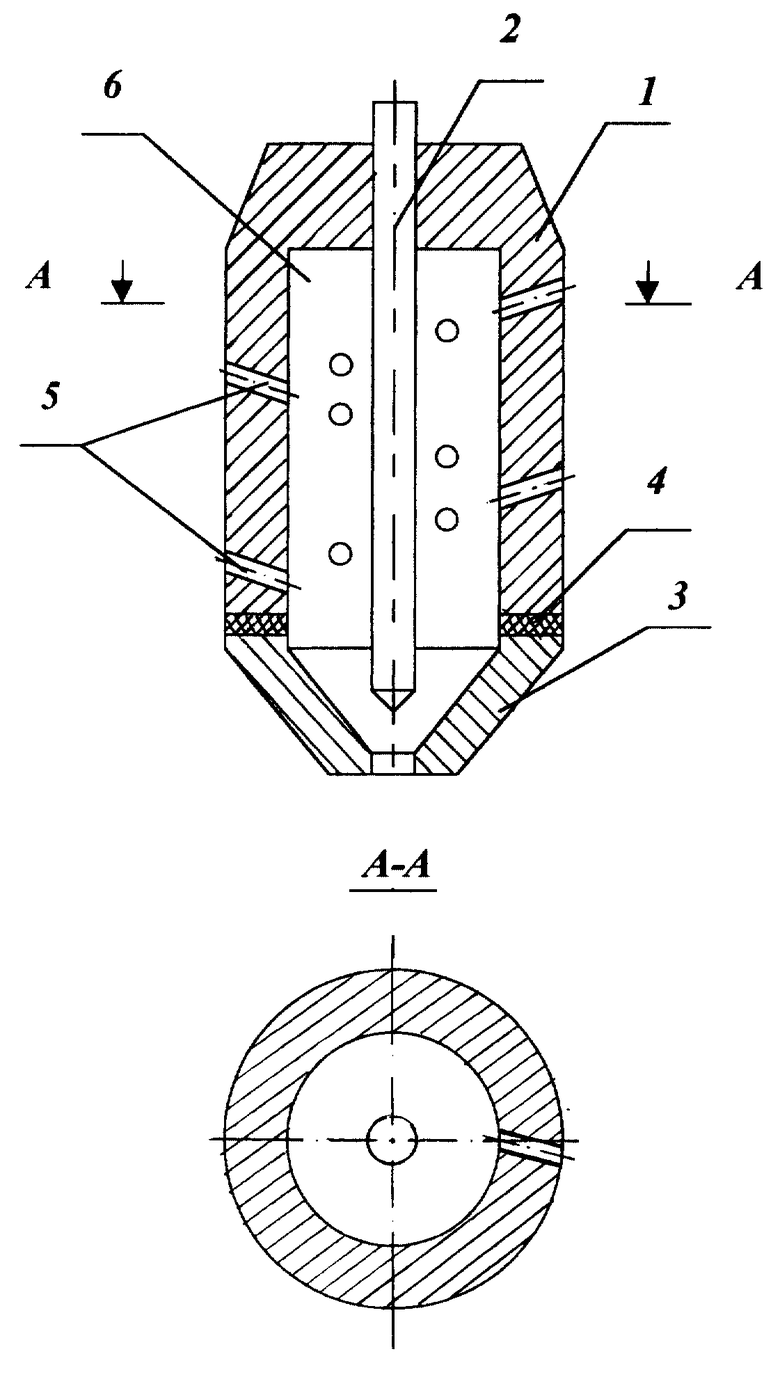

Схема заявляемого плазмотрона приведена на чертеже (представлен второй вариант).

Плазмотрон состоит из корпуса 1, электрода 2, непрерывно сужающегося сопла 3, изолятора 4. В корпусе 1 по всей высоте выполнены наклонные тангенциальные каналы 5, продолжение которых является касательной к внешней стороне столба дуги. Наклонные тангенциальные каналы также могут быть расположены по спирали.

Работа плазмотрона происходит следующим образом.

В камеру 6 плазмотрона по каналам 5 подается плазмообразующий газ. Затем между неплавящимся электродом 2 и сужающимся соплом 3 возбуждается дута косвенного действия, которая после ионизации промежутка электрод - разрезаемый металл переходит в режущую плазменную дугу прямого действия.

Предложенное расположение газоподводящих каналов обеспечивает интенсивное вихревое поступление газа к электроразрядному промежутку, которое способствует реализации радиального перепада давлений вдоль оси, и тем самым весь процесс разряда концентрируется вдоль узкого столба на оси. Создаются условия для стабилизации плазменной дуги, что обеспечивает повышение надежности работы плазмотрона.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМОТРОН | 1998 |

|

RU2150360C1 |

| ПЛАЗМОТРОН | 2000 |

|

RU2174064C1 |

| СОПЛОВОЙ УЗЕЛ ПЛАЗМОТРОНА | 2000 |

|

RU2174063C1 |

| ПЛАЗМОТРОН | 1999 |

|

RU2169064C2 |

| СПОСОБ ПОВЫШЕНИЯ РЕСУРСА РАБОТЫ ПЛАЗМОТРОНА ПРИ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКЕ МАТЕРИАЛОВ | 1999 |

|

RU2174065C2 |

| Плазмотрон | 1990 |

|

SU1798084A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ ПЛАЗМЕННО-ДУГОВОЙ ОБРАБОТКИ | 1998 |

|

RU2150797C1 |

| Сопловой узел плазмотрона | 1989 |

|

SU1764886A1 |

| ЭЛЕКТРОДУГОВОЙ ПЛАЗМОТРОН С ВОДЯНОЙ СТАБИЛИЗАЦИЕЙ ДУГИ | 2012 |

|

RU2506724C1 |

| СВАРОЧНЫЙ ЭЛЕКТРОДУГОВОЙ ПЛАЗМАТРОН | 2005 |

|

RU2318639C2 |

Изобретения относится к плазменно-дуговой обработке материалов и может найти применение в различных отраслях машиностроения. Плазмотрон содержит катод, сопло, внутренняя поверхность которого выполнена в форме непрерывно сужающегося конуса, переходящего в цилиндр, и изолятор. В корпусе плазмотрона по всей высоте выполнены каналы для подвода плазмообразующего газа. Эти каналы тангенциальные и наклонены к оси плазмотрона. Кроме того, каналы могут располагаться по спирали вдоль корпуса. Такое выполнение плазмотрона позволяет достигнуть более эффективной стабилизации плазменной дуги. 1 ил.

| ОЛЬШАНСКИЙ Н.А | |||

| Сварка в машиностроении | |||

| Справочник | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Машиностроение, 1978, с.342, рис.15 | |||

| RU 21137775 C1, 20.06.1998 | |||

| DE 3514851 A1, 06.11.1986 | |||

| DE 4300942 A1, 22.07.1993 | |||

| Способ сверления глубокого отверстия в медной заготовке на токарно-винторезном станке | 2018 |

|

RU2672459C1 |

Авторы

Даты

2002-12-27—Публикация

2001-07-23—Подача