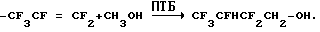

Изобретение относится к области органической химии, в частности, к получению полифторированных спиртов общей формулы

Rf-OH, где Rf=HCF2CF2CH2- CF3CFHCF2CH2-

являющихся продуктом моноприсоединения алифатических спиртов (метанола) к фторолефинам (тетрафторэтилен, гексафторпропилен) в присутствии источника свободных радикалов (например, перекиси ди-трет-бутила).

Описанные в литературе способы получения этих соединений основаны на реакции свободнорадикального присоединения алифатических спиртов к фторсодержащим олефинам при повышенных температуре и давлении. При использовании легкополимеризующихся фторолефинов, например тетрафторэтилена, реакция моноприсоединения сопровождается образованием теломерных спиртов общей формулы H(CF2 CF2)n CH2OH, где n = 1-8 при использовании в качестве алифатического спирта - метанола.

Так, проведение процесса при температуре 80-150oC и саморазвивающемся давлении (до 100 ат) при мольном соотношении метанол-тетрафторэтилен от 1:1 до 10: 1 в присутствии перекисных катализаторов [Пат. США N 2559628, CA. 46.3063 (1952)] приводит к практическому отсутствию продукта моноприсоединения и сопровождается образованием вторичных спиртов H(CF2CF2)n CHOH(CF2CF2)m H, где n и m - целые числа 1-5. Аналогичные результаты описаны и в [Пат. США N 3022356, Ржх, 13H26П (1963)].

Для увеличения селективности процесса присоединения алифатических спиртов к фторолефинам в ряде публикаций предложено менять мольное соотношение метанол-тетрафторэтилен и проводить процесс в менее жестких условиях. Так, проведение процесса при температуре 20-70oC и давлении тетрафторэтилена 2-10 бар в присутствии 1,5% ацилоилперекиси формулы R1(Me)2COOC(O)C(R2)(R3)R4, где R1 = Me, Et или Pr, R2 - R4 - алкил C1 - C6 позволяет варьировать состав получаемых полифторированных спиртов в сравнительно широких пределах [Заявка ФРГ 3915759, МКИ, C 07 C 31/38, C 07 C 20/44, оп. 15.11.90] . О повышении селективности идет речь и в [Пат. США N 4346250, оп. 24.08.82. приор. 21.08.78, N 43-48045, Япония, МКИ C 07 C 31/38, НКИ 568/842.], где процесс ведут при 25-150oC и давлении 1-12 атм в присутствии акцепторов.

Основными недостатками перечисленных выше патентов является недостаточно высокая производительность и то обстоятельство, что использование ацилоилперекисей пероксидикарбонатов в качестве инициаторов приводит к образованию кислых продуктов распада и необходимости введения в реакционную смесь кислотоудаляющих агентов (оксидов, гидроксидов, карбонатов щелочноземельных металлов).

Кроме того, использование пероксидикарбонатов как инициаторов из-за их термической неустойчивости (в чистом виде быстро распадаются уже при комнатной температуре) и опасностью в обращении, требует специальных мер предосторожности.

Наиболее близким по технической сущности и совокупности существенных признаков является способ получения полифторированных спиртов типа H(CF2 CF2)n с CH2OH n ≤ 4 теломеризацией тетрафторэтилена метанолом путем непрерывной или периодической подачи тетрафторэтилена в смесь метанола и инициатора в присутствии акцептора при температуре 25-150oC и давлении 1-12 кг/см2 при поддержке парциального давления тетрафторэтилена и метанола 30/1-1/5 [Пат. США N 4346250 от 24.08.82].

Основными недостатками этого метода являются низкий выход целевого продукта с единицы реакционного объема, возможность индуцированного разложения инициатора в процессе нагрева реакционной смеси до рабочей температуры, что снижает эффективность процесса в целом.

Задачей предлагаемого изобретения является устранение указанных недостатков и разработка способа получения полифторированных спиртов, обеспечивающего повышение единичной мощности используемого реакционного аппарата за счет повышения скорости реакции и высокой селективности по целевому продукту. В процессе разработки технологии производства полифторированных спиртов нами были получены экспериментальные данные, которые позволили сделать вывод о том, что определяющим фактором, влияющим на образование моноаддукта (продукт присоединения одного моля фторолефина к одному молю алифатического спирта) является мольное соотношение фторолефин : пероксидный инициатор, а скорость его образования определяется концентрацией инициатора в единице реакционного объема и температурой.

Возможность же практического использования достаточно высоких концентраций для инициирования процесса до настоящего времени ограничивалась известной склонностью пероксидных инициаторов (при повышенной концентрации и температуре, особенно в среде "активных" растворителей, к которым относится и метанол) к индуцированному (цепному) разложению. Так, перекись бензоила (ПБ), которая в виде 3% раствора использована в качестве инициатора при получении гексафторбутанола из метанола и гексафторпропилена, в виде 0,2М раствора в метаноле при 80oC имеет период полураспада менее 15 минут (в инертных растворителях период полураспада составляет 4-6 часов). Аналогичные результаты описаны и для перекиси ди-трет-бутила (ПТБ), который использован в прототипе (наряду с другими) и нами в качестве инициатора. Поставленная задача устранения недостатков способа, взятого в качестве прототипа, решается методом получения полифторированных спиртов формулы R-OH, где R = HCF2CF2GH2, CF3CFHCF2CH2, нагреванием раствора 3,5-15,4 мас.% пероксидного инициатора с температурой разложения выше 100oC в алифатическом спирте при давлении 3,4-6,5 кг/см2 до установления температуры 110-120oC с последующей регулируемой подачей в избыток этого спирта фторсодержащего олефина при повышении давления до 9-15 кг/см2 и температуры до 150oC.

Процесс целесообразно проводить при мольном соотношения фторолефин : инициатор, равном 7,2-28,2 : 1. Нагревание предпочтительно проводить в присутствии полифторированного спирта, взятого в количестве 0,2-1,2% от массы загруженного спирта.

Все опыты по отработке оптимальных режимов синтеза проводили на автоклавах из ст. Х18Н10Т вместимостью 0,25 л и 1000 л (1 м3), снабженных перемешивающим устройством, системами подачи исходных компонентов и приборами контроля температуры и давления.

Суть предлагаемого изобретения иллюстрируется следующими примерами.

Пример 1.

В автоклав V = 0,25 л перед началом каждого опыта загружали приблизительно 100 г метанола в смеси с 6-15 г инициатора (перекиси ди-трет-бутила) и 0,5-0,8 г окиси кальция. Аппарат закрывали, проверяли на герметичность, после удаления из реакционного объема кислорода включали систему подачи тетрафторэтилена и устанавливали в реакторе давление 3,4-6,5 кг/см2, после этого включали обогрев и при саморазвивающемся давлении нагревали до 110-120oC (40-50 минут). Если в процессе нагрева начиналось заметное падение давления, обогрев отключали и начинали подачу тетрафторэтилена, поддерживая давление на уровне 10-12 кг/см2, а температуру в реакторе 120-150oC.

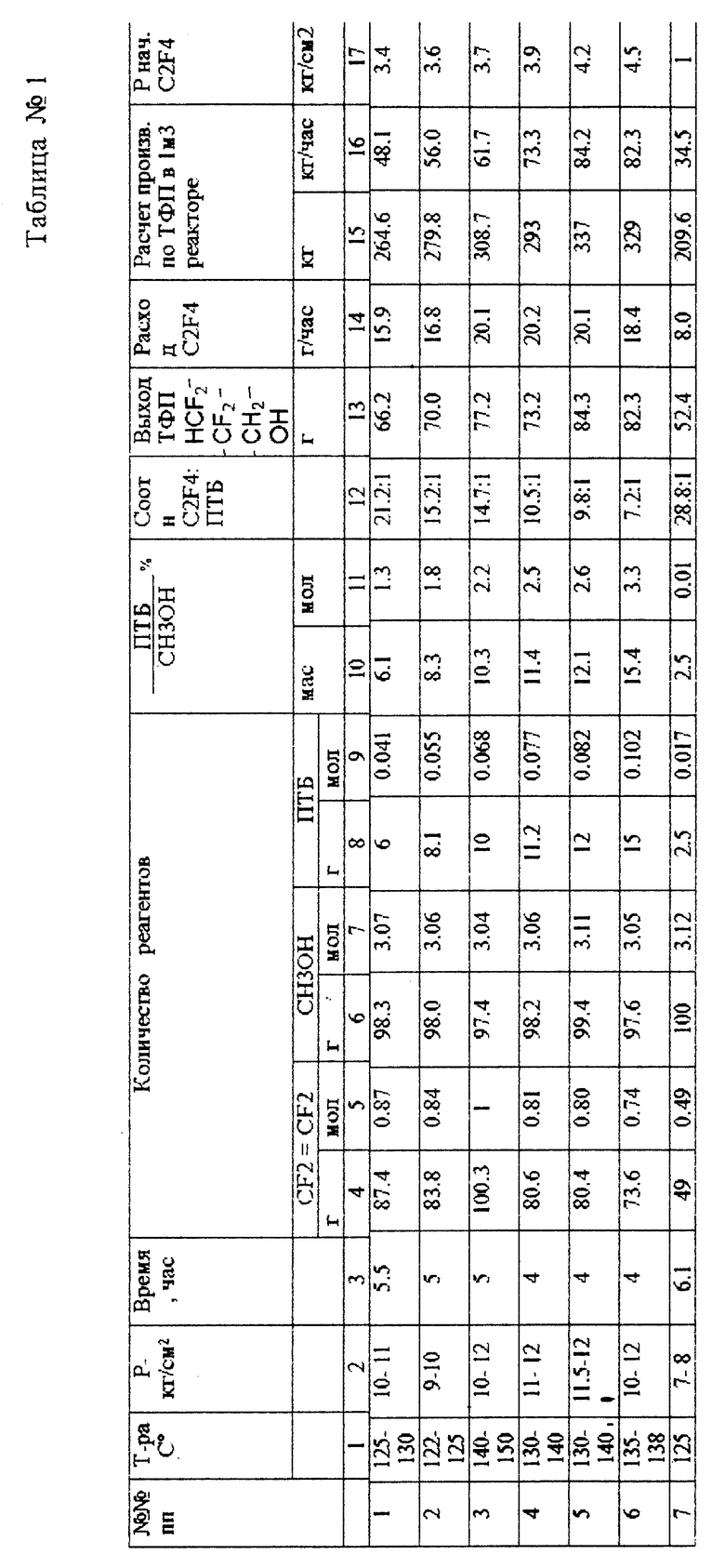

Условия проведения типовых опытов N 1- 6 примера 1 и полученные при этом результаты представлены в таблице 1.

Продукты реакции при комнатной температуре выгружали, подвергали ректификации, анализировали с помощью ГЖХ (газожидкостной хроматографии). Выход тригидротетрафторпропанола (ТФП) HCF2CF2CH2OH приведен в столбце 13 таблицы 1. Получен продукт с содержанием HCF2CF2CH2OH 99.8 мас.%

Пример 2

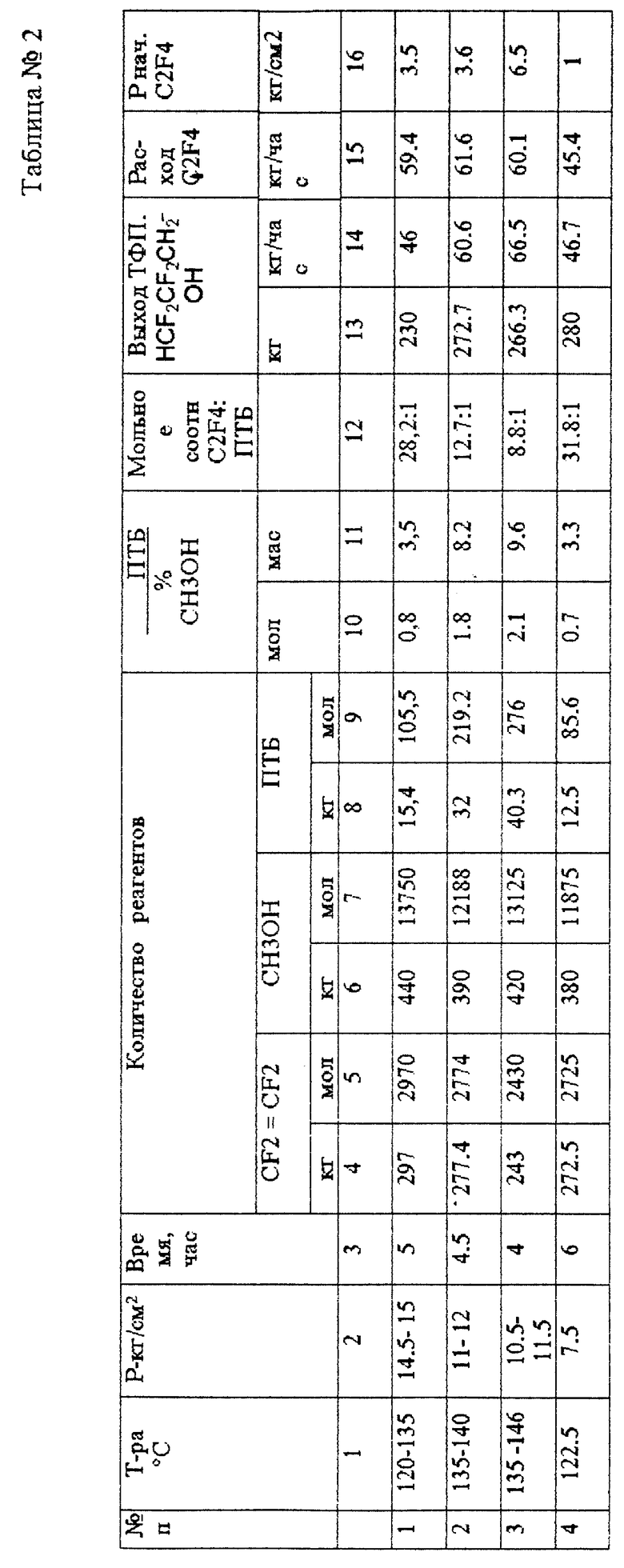

В реактор V=1000 л (1 м3) загружали 390-440 кг метанола, окись кальция (опыт 1- 4 кг, опыты. 2, 3 - по 2,8 кг); загрузку инициатора проводили из мерника в виде растворов в метаноле, который в опытах 2 и 3 содержал добавку тригидротетрафторпропанола (0,8 и 4,2 кг соответственно). Конструкция мерника позволяет осуществлять подачу растворов инициатора порциями на протяжении всего процесса. После удаления из реакционной массы кислорода подавали в реактор тетрафторэтилен до 3,4-6,5 кг/см2 и начинали нагрев до температуры 120oC. После начала падения давления устанавливали постоянную скорость подачи тетрафторэтилена, а корректировку технологических параметров осуществляли температурой.

По окончании синтеза реактор охлаждали, продукты реакции передавливали в сборник и подвергали ректификации. Условия проведения опытов 1-3 примера 2 и полученные результаты представлены в табл. 2. Полученный продукт содержал 99,5 мас.% тригидротетрафторпропанола HCF2CF2CH2OH

В условиях примера 1 был проведен и синтез гексафторбутанола реакцией гексафторпропилена с метанолом

Пример 3

В 0,25 л автоклав помещали смесь 100 г метанола, 10 г перекиси ди-трет-бутила (ПТБ), 0,8 г окиси кальция и при перемешивании нагнетали до 6,5 кг/см2 гексафторпропилен, после чего нагревали до 120oC. По достижении этой температуры возобновляли подачу гексафторпропилена, поддерживая его на уровне 13-14 кг/см2 (мольное соотношение C2F6 : ПТБ равно 11,6:1) при температуре 130-140oC в течение 4,5 часа. После этого реактор охлаждали до комнатной температуры и из полученной реакционной массы весом 289,5 г выделяли 143,6 г гексафторбутанола, CF3CFHCF2CH2OH. В опыте без добавки окиси кальция вес реакционной массы составил 287,2 г.

При альтернативном способе получения гексафторбутанола нагреванием 1 кг метанола с 1 кг гексафторпропилена в присутствии 30 г перекиси бензоила (3 мас.%) в качестве инициатора в течение 4 часов при 100oC и саморазвивающемся давлении получают 675,6 г гексафторбутанола CF3 CFHCF2CH2OH содержание изомера CF3CF(CF2H)CH2OH ~ 5%), т.е. выход целевого продукта (в расчете на исходные компоненты) в 2,1 раза ниже, чем по предлагаемому способу.

Рассмотрение представленных в табл. 1, 2 данных позволяет установить определенные закономерности и сделать выводы о путях оптимизации процесса в целом. Для удобства сопоставления результатов, полученных на реакторах различной вместимости в табл. 1 (столбцы 15, 16) приведены расчетные данные по выходу тетрафторпропанола на 1 м3 реакторе.

В столбце 17 табл. 1 и столбце 16 табл.2 приведены значения давления тетрафторэтилена, рекомендуемые нами для уменьшения индуцированного разложения инициатора (ПТБ) в процессе нагрева реакционной массы до рабочей температуры. Ограничения по верхнему пределу обусловлены возможным превышением рабочего давления вследствие термического расширения.

Из табл. 1 (столбцы 1, 10, 11) видно, что увеличение температуры и концентрации инициатора приводит к увеличению скорости расходования тетрафторэтилена (столбец 14) и оптимальные параметры по этим показателям лежат в пределах 8,3-12,1 мас.% при температуре 130-150oC.

В то же время выход тетрафторпропанола (ТФП) столбец 13, табл. 1, 2 определяется, как это следует из полученных данных, мольным соотношением тетрафторэтилен : инициатор - столбец 12, табл. 1, 2, т.е. при практически одинаковой скорости расхода тетрафторэтилена селективность образования тетрафторпропанола оптимальна при мольном соотношение C2F4 : ПТБ, равном 8,8-15,2 : 1.

Этот вывод подтверждается сравнением лучших технологических параметров примеров 18 и 21 прототипа, пересчитанных на реакторы V=0,25 и V=1000 л и приведенных в табл. 1 под N 7 и табл. 2 под N 4.

Таким образом, проведение процесса в предлагаемых нами условиях позволяет в 1,3-1,8 раза увеличить выход целевого продукта с единицы реакционного объема в единицу времени.

Аналогичные результаты, как было показано выше (пример 3), получены и при синтезе гексафторбутанола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ СПИРТОВ | 2002 |

|

RU2209204C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ ЭФИРОВ | 2002 |

|

RU2203881C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2001 |

|

RU2195466C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2001 |

|

RU2186052C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ СОПОЛИМЕРОВ ТЕТРАФТОРЭТИЛЕНА С ЭТИЛЕНОМ | 1999 |

|

RU2156776C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОР-2-МЕТИЛ-3-ОКСАГЕКСАНОИЛПЕРОКСИДА | 2002 |

|

RU2213730C1 |

| ФТОРИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1995 |

|

RU2158273C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ВИНИЛИДЕНФТОРИДА С ТЕТРАФТОРЭТИЛЕНОМ | 1998 |

|

RU2139891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРСПИРТА, СОСТАВ, ВКЛЮЧАЮЩИЙ ФТОРСПИРТ, ЕГО ПРИМЕНЕНИЕ В КАЧЕСТВЕ РАСТВОРИТЕЛЯ КРАСИТЕЛЯ, ОПТИЧЕСКИЙ ДИСК С ЗАПИСЫВАЮЩИМ СЛОЕМ НА ОСНОВЕ ФТОРСПИРТА | 1999 |

|

RU2198160C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО СПИРТА | 2001 |

|

RU2264378C2 |

Изобретение относится к способу получения полифторированных спиртов формулы R-OH, где R=HCF2CF2CH2-, CF3CFHCF2CH2-, нагреванием раствора 3,5-15,4 мас. % пероксидного инициатора в алифатическом спирте при давлении 3,4-6,5 кг/см2 до установления температуры 110-120oС с последующей регулируемой подачей в избыток этого спирта фторсодержащего олефина и повышением давления до 9-15 кг/см2 и температуры до 150°С. Процесс целесообразно проводить при мольном соотношении фторолефин:инициатор, равном 7,2-28,2:1, а нагревание - в присутствии полифторированного спирта, взятого в количестве 0,2-1,2% от массы загруженного спирта. Технический результат - повышение выхода целевого продукта. 2 з.п.ф-лы, 2 табл.

| US 4346250 A, 24.08.1982 | |||

| US 4590310 A, 20.05.86 | |||

| Способ получения вторичных полифторалкилсодержащих спиртов | 1990 |

|

SU1754700A1 |

Авторы

Даты

2000-06-10—Публикация

1999-05-25—Подача