Изобретение относится к свинчиваемому, приводимому в действие напорным средством рабочему цилиндру с запорными деталями для присоединения цилиндрической трубы, используемому в области передачи энергии с помощью текучих сред (жидкости, газы) в качестве напорного средства для обеспечения поступательного движения механизмов, причем он особенно пригоден для использования в области высокого давления с агрессивными средами.

Из DE-OS 1921543 известны свинчиваемые, приводимые в действие напорным средством рабочие цилиндры, в частности гидравлические дифференциальные или плунжер-поршни, у которых цилиндрическая труба для размещения по меньшей мере одного поршня снабжена предусмотренными на донной или головной части запорными деталями, которые свинчивают посредством наружной резьбы цилиндрической трубы и герметично запирают посредством находящейся на внутренней резьбе кольцевой прокладки.

Из EP 0601736 A1 известны также свинчиваемые рабочие цилиндры, у которых несущая запорные детали резьба выполнена на внутренней поверхности цилиндрической трубы, а герметизация осуществляется посредством уплотнительных элементов.

Известно также выполнение свинчиваемых рабочих цилиндров также с внутренней или наружной резьбой цилиндрической трубы, у которых герметизация осуществляется посредством эластомерной прокладки, расположенной на кольцевой торцовой поверхности цилиндрической трубы, или, как это описано в DE 3517137 A1, посредством торцовой прокладки направляющей запорной детали.

У всех известных свинчиваемых рабочих цилиндров герметизация цилиндрической трубы всегда осуществляется за счет размещения эластомерных уплотнительных элементов.

Недостатком этих решений является подверженность сбоям в области высокого давления, а также сложное и тем самым дорогое изготовление путем обработки резанием.

Приводимые в действие напорным средством линейные двигатели в винтовом выполнении требуют высокоточной технологии производства и потому дороги в изготовлении. Тем не менее они лишь ограниченно применимы, в частности в области высокого давления с агрессивной средой. Нанесение покрытия на части рабочего цилиндра для обеспечения их стойкости к агрессивным средам, которое, тем не менее, не устраняет подверженности дефектам вследствие воздействия напорных средств под высоким давлением, приводит к дополнительным затратам на изготовление составных тел.

Известные технические решения требуют для изготовления отдельных частей рабочего цилиндра высококвалифицированного персонала, так что затраты на изготовление известных технических решений высоки.

Предложенное решение отличается от этой ограниченной области применения тем, что оно не имеет упомянутых недостатков.

Задачей изобретения является разработка свинчиваемого, приводимого в действие напорным средством рабочего цилиндра, который надежно работает с сохранением герметичности в области высокого давления, также в агрессивной атмосфере, экономичен и прост в изготовлении при самом широком применении техники обработки давлением и обладает обусловленными этим преимуществами.

Согласно изобретению задача решается посредством признаков, приведенных в п. 1 формулы изобретения. Предпочтительные усовершенствования являются объектом зависимых пунктов.

Преимущества изобретения состоят в том, что рабочий цилиндр не подвержен сбоям в области высокого давления. Он менее сложен в изготовлении, а кроме того, отпадает необходимость в дорогостоящей обработке резанием.

Кроме того, рабочий цилиндр может использоваться в агрессивных средах, причем в случае выбора подходящего материала благодаря достигаемому сопротивлению к ним отпадает необходимость в нанесении покрытия на рабочий цилиндр. При выполнении рабочего цилиндра в виде прессово-резьбового соединительного конструктивного элемента отпадает необходимость в дорогих сварных соединениях, а замена отдельных изношенных деталей возможна без проблем. Более высокое удельное давление на уплотнительные поверхности обеспечивается их особым изготовлением путем обработки давлением. Конструктивные элементы просты в изготовлении и сборке, которые могут производиться необученным неквалифицированным персоналом.

Изобретение поясняется ниже с помощью примеров выполнения

- в виде цилиндрической трубы с наружной резьбой и выполненной на торце наружной стороны уплотнительной поверхностью:

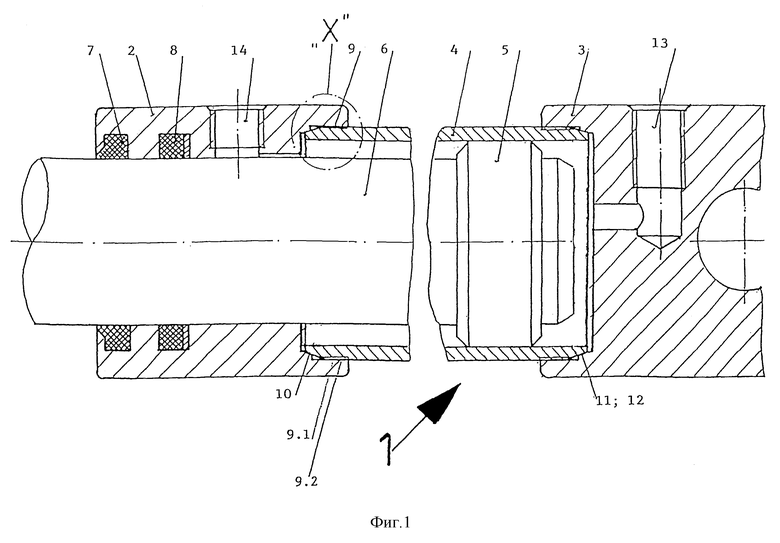

на фиг. 1 показан разрез свинчиваемого, приводимого в действие напорным средством рабочего цилиндра, а

на фиг. 2 показан фрагмент участка "X" уплотнения;

на фиг. 3 в виде цилиндрической трубы с наружной резьбой и выполненной на торце наружной стороны уплотнительной поверхностью;

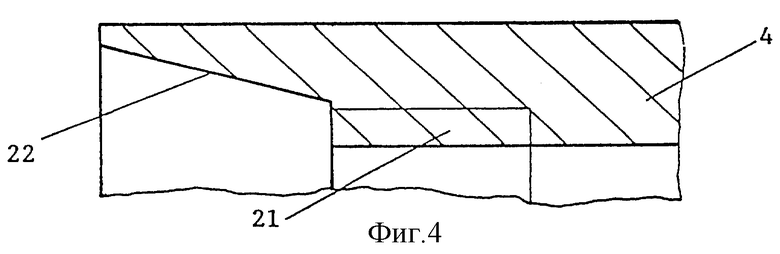

на фиг. 4 в виде цилиндрической трубы с внутренней резьбой и выполненной на торце внутренней стороны уплотнительной поверхностью с вкладышем;

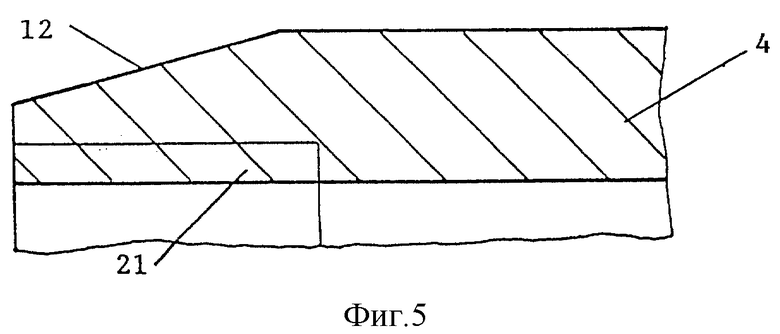

на фиг. 5 в виде цилиндрической трубы с внутренней резьбой и выполненной на торце наружной стороны уплотнительной поверхностью;

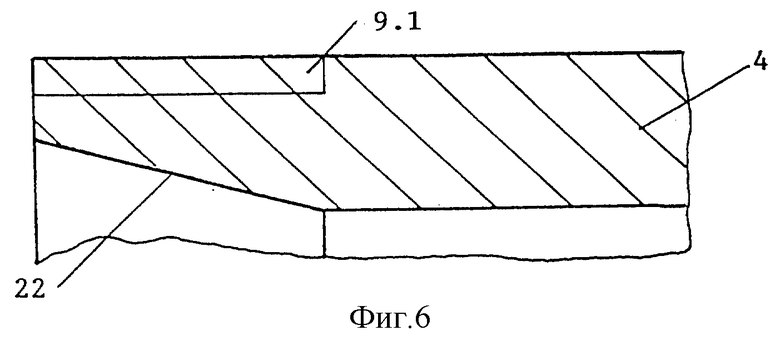

на фиг. 6 в виде цилиндрической трубы с наружной резьбой и выполненной на торце внутренней стороны уплотнительной поверхностью;

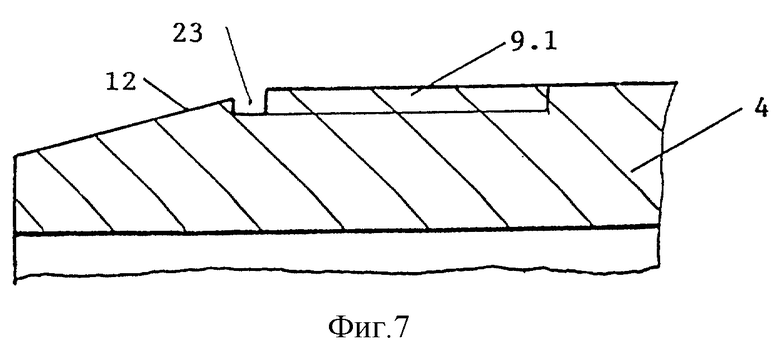

на фиг. 7 в виде цилиндрической трубы с наружной резьбой и выполненной на торце наружной стороны уплотнительной поверхностью.

На фиг. 1 изображена цилиндрическая труба с наружной резьбой и выполненной на торце наружной стороны уплотнительной поверхностью, причем изображен свинчиваемый, приводимый в действие напорным средством рабочий цилиндр 1, который состоит из направляющей запорной детали 2, запорной детали 3 дна, цилиндрической трубы 4 и дифференциального поршня 5 со штоком 6.

Для герметизации штока 6 предусмотрены грязесъемная прокладка 7 и направляющая прокладка 8.

Герметизация резьбовой пары 9 осуществляется за счет сильного осевого металлического сжатия уплотнительной поверхности 10 направляющей запорной детали 2 или уплотнительной поверхности 11 запорной детали 3 дна с выполненной в виде фаски уплотнительной поверхностью 12 цилиндрической трубы 4 в результате свинчивания направляющей запорной детали 2 и запорной детали 3 дна с цилиндрической трубой 4, причем резьбовая пара 9 состоит из наружной резьбы 9.1 цилиндрической трубы 4 и внутренней резьбы 9.2 направляющей запорной детали 2.

Пуск свинчиваемого, приводимого в действие напорным средством рабочего цилиндра 1 осуществляется известным образом через впускное 13 и выпускное 14 присоединения.

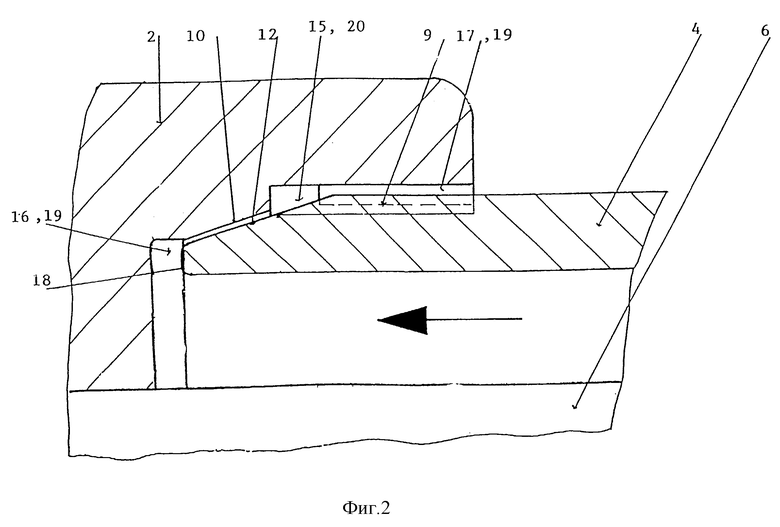

На фиг. 2 более подробно пояснен фрагмент участка "X" уплотнения по фиг. 1, причем с направляющей запорной деталью 2 сопряжены свободное пространство 15, полость 16, уплотнительная поверхность 10 направляющей запорной детали 2, свободные пространства 17 резьбы, а цилиндрическая труба 4 снабжена уплотнительной поверхностью 10 и кольцевой торцовой поверхностью 18, причем направляющая запорная деталь 2 находится во взаимодействии с цилиндрической трубой 4 через уплотнительную поверхность 10 направляющей запорной детали 2 и резьбовую пару 9. Шток 6 изображен в качестве функционального элемента, встроенного в эту систему.

Для достаточного уплотнения в рабочем состоянии прижим поддерживают такой силы, чтобы уплотнительная поверхность 10 направляющей запорной детали 2, уплотнительная поверхность 11 запорной детали 3 дна (не показана, см. фиг. 1) и уплотнительная поверхность 12 цилиндрической трубы 4 могли следовать за осевыми и радиальными сдвигами в структурной решетке материалов, не приподнимаясь от уплотнительной поверхности 11 запорной детали 3 дна и уплотнительной поверхности 12 цилиндрической трубы 4.

Для необходимой затяжки свинчиваемых деталей предусмотрено свободное пространство 15. Кольцевая торцовая поверхность 18 цилиндрической трубы 4 входит при этом в полость 16, предназначенную одновременно для приема низковязкого клея 19; также свободные пространства 17 резьбовой пары 9 могут быть заполнены этим низковязким клеем 19.

Резьбовая пара 9, уплотнительная поверхность 10 направляющей запорной детали 2, уплотнительная поверхность 11 запорной детали 3 дна (не показана, см. фиг. 1) и уплотнительные поверхности 12 цилиндрической трубы 4 изготовляются обработкой давлением, благодаря чему возможны высокие удельные давления на уплотнительную поверхность 11 запорной детали 3 дна и уплотнительную поверхность 12 цилиндрической трубы 4.

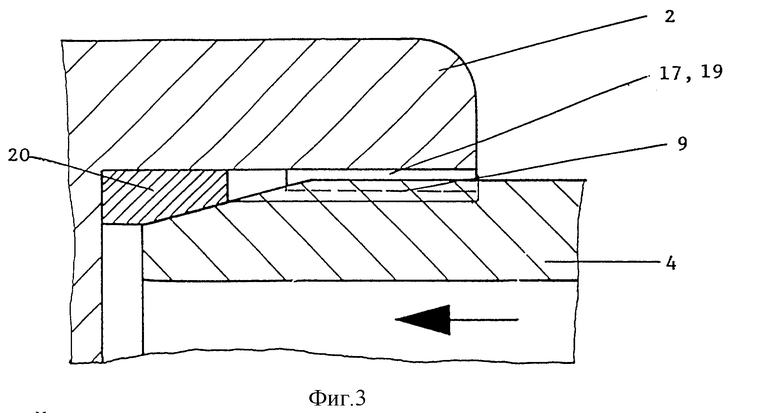

На фиг. 3 цилиндрическая труба 4 изображена во взаимодействии с направляющей запорной деталью 2 через сменный вкладыш 20 и резьбовую пару 9, причем полости 17 резьбы при необходимости могут быть заполнены низковязким клеем 19.

На фиг. 4 цилиндрическая труба 4 изображена с внутренней резьбой 21 и уплотнительной поверхностью 22 на внутренней стороне трубы.

На фиг. 5 цилиндрическая труба 4 изображена с внутренней резьбой 21 и уплотнительной поверхностью 12.

На фиг. 6 цилиндрическая труба 4 изображена с наружной резьбой 9.1 и уплотнительной поверхностью 22 внутренней стороны.

На фиг. 7 цилиндрическая труба 4 изображена с наружной резьбой 9.1 и уплотнительной поверхностью 12, причем в наружной резьбе 9.1 выполнена выточка 23.

В основе этого решения лежит то, что направляющая запорная деталь 2 и запорная деталь 3 дна рабочего цилиндра 1 свинчиваются с цилиндрической трубой 4, которая имеет на концах фаски, прижимаемые в качестве уплотнительной поверхности 12, например, к конформным друг другу уплотнительной поверхности 10 направляющей запорной детали 2 и уплотнительной поверхности 11 запорной детали 3 дна, причем осевые концентричные усилия прижима, оказываемые на участвующие в свинчивании элементы, настолько высоки, что возникающие в состоянии эксплуатации разгрузки вследствие действия внутреннего давления в рабочем цилиндре создают упругую зону прижатых друг к другу материалов.

Из этой упругой зоны нельзя выходить с тем, чтобы получить остаточное усилие прижима, гарантирующее герметично надежный запор.

Участвующие в прижатии элементы изготовляют из стали, состав которой должен соответствовать конкретному случаю применения.

В принципе, возможны четыре варианта выполнения, изображенных на фиг. 4-7.

Каждый из этих вариантов позволяет, например, выполнить конформные уплотнительные поверхности 10 в направляющей запорной детали 2 и запорной детали 3 дна в качестве сменного вкладыша 20, за счет чего многообразие вариантов выполнений увеличивается на это число возможностей. Варианты выполнения имеют свои специфические преимущества, проявляющиеся в зависимости от каждого отдельного случая.

Подобное выполнение рабочего цилиндра 1 в виде прессово-резьбового соединительного конструктивного элемента делает излишними дорогостоящие сварные соединения и при соответствующем подборе материала позволяет без проблем использовать также другие напорные средства.

Применение обработки давлением для важных участков прижимаемых деталей исключает, кроме того, являющиеся недостатком местные напряжения.

Преимуществом оказываются в этой связи возникающие при холодной обработке давлением изменения механических свойств материалов, которые вследствие возникающих при этом дислокаций в кристаллической решетке приводят к возрастанию прочности и уменьшению удлинения.

В настоящем решении этот обусловленный изготовлением эффект сказывается в пользу сокращения расхода материала. Повышение прочности вблизи уплотнительной поверхности 10 направляющей запорной детали 2, уплотнительной поверхности 11 запорной детали 3 дна, уплотнительной поверхности 12 цилиндрической трубы 4 и уплотнительной поверхности 22 ее внутренней стороны обеспечивает более высокое удельное давление, благодаря чему эти уплотнительные поверхности можно уменьшить в радиальном направлении.

Зависимость этого решения от способа изготовления деталей объясняется воздействием усилий в состоянии эксплуатации.

В соответствии с этим нормальное напряжение, оказываемое на уплотнительную поверхность 10 направляющей запорной детали 2, уплотнительную поверхность 11 запорной детали 3 дна, уплотнительную поверхность 12 цилиндрической трубы 4 и уплотнительную поверхность 22 ее внутренней стороны, должно быть высоким, а удлинение вблизи этих уплотнительных поверхностей низким с тем, чтобы минимизировать в пределах этой уплотнительной зоны осевые и радиальные сдвиги скользящих одна по другой деталей.

Обработка давлением участвующих в прижатии деталей, по меньшей мере вблизи этих уплотнительных поверхностей 10, 11, 12, 22, вследствие накатывания резьбы и уплотнительных фасок на прижимаемых деталях оказывает такое действие, что обработанные таким образом детали вблизи уплотнительных поверхностей имеют меньшее удлинение в структуре своего материала вследствие сдвигов решетки, чем граничащая нормальная кристаллическая структура прижатых деталей, не подвергавшихся обработке давлением.

Из этого следует, что в пределах упругой зоны применяемых материалов имеется нужное, в целом, удлинение, однако прочностные параметры действуют в пользу предложенного способа герметизации.

Влияние формоизменения, сказывающегося на уплотнительной поверхности в виде обжатия, можно представить известным образом отношением

где Fp - усилие, действующее на уплотнительную поверхность в результате свинчивания;

lо - общая длина участвующих в прижатии деталей;

E - модуль упругости;

A - прижатая, наклоненная под углом 8o кольцевая поверхность 10, 11, 12, 20, 22;

ϕ - коэффициент формоизменения в направлении действия усилия.

Оставшиеся также при накатке микроконтуры на уплотнительной поверхности 10 направляющей запорной детали 2, уплотнительной поверхности 11 запорной детали 3 дна, уплотнительной поверхности 12 цилиндрической трубы 4 и уплотнительной поверхности 22 ее внутренней стороны ухудшают герметизацию тогда, когда возникающие в этих контурах поверхностные утечки уплотнительного средства находятся под более высоким давлением, чем усилия прижатия прилегающих друг к другу уплотнительных поверхностей 10, 11, 12, 22.

Усилие, действующее на уплотнительную поверхность 10 направляющей запорной детали 2, уплотнительную поверхность 11 запорной детали 3 дна, уплотнительную поверхность 12 цилиндрической трубы 4 и уплотнительную поверхность 22 ее внутренней стороны вследствие свинчивания, должно удовлетворять поэтому следующему отношению

Fp ≥ [Dk+2(s-2)2•0,785]pв•υ

где pв - эксплуатационное давление в рабочем цилиндре;

Dk - диаметр поршня рабочего цилиндра;

s - толщина стенки цилиндрической трубы;

υ - коэффициент надежности.

Соответствующая связь в пределах упругой зоны выражается тогда отношением

Во избежание ослабления свинченных деталей при всех вариантах выполнения свободные пространства 17 резьбы и свободное пространство 15 для приема аксиально проникающей цилиндрической трубы 4 могут быть заполнены низковязким клеем 19.

Для обеспечения прочного и герметично надежного свинчивания полость 16 для приема цилиндрической трубы 4 имеет достаточный допуск по длине.

Обработка давлением уплотнительных поверхностей отвечает условию Rz ≤ 0,4 мм.

Модуль упругости материалов, пригодных для соединения без прокладок, в пределах интервала температур 0-200oC составляет от 60 до 250 • 103 Н/мм2 ± 10%.

При этом предельная нагрузка определяется пределом текучести применяемого материала, которая в случае этого решения составляет 200-1050 Н/мм2 в зависимости от качества применяемого материала.

Для обеспечения принципа этого решения необходимо поддерживать нагрузки в диапазоне этих предельных значений.

При этом действительно отношение

где -ε - отрицательное удлинение;

E - модуль упругости;

l - длина обжатого участка.

Цилиндр предназначен для обеспечения поступательного движения механизмов, причем он особенно пригоден для использования в области высокого давления с агрессивными средами. Уплотнение в цилиндре осуществляется за счет прижатия конформных друг другу упругих уплотнительных поверхностей, предусмотренных на участвующих в свинчивании направляющей запорной детали, запорной детали дна и цилиндрической трубы, а также уплотнительной поверхности внутренней стороны цилиндрической трубы, которые подвергаются обработке давлением вблизи уплотнительных поверхностей путем накатывания резьбы и уплотнительных фасок на прижимаемых деталях и имеют преимущественно наклон 6 - 12o, причем прижим деталей в пределах упругой зоны настолько велик, что происходят возникающие вследствие рабочих давлений осевые и радиальные сдвиги в упругой зоне, причем модуль упругости материалов находящихся во взаимодействии уплотнительных поверхностей в пределах интервала температур 0 - 200oC составляет 60 - 250 • 103 Н/мм2 ± 10%, а предельная нагрузка определяется пределом текучести применяемых материалов и составляет 200 - 1050 Н/мм2. Технический результат - повышение надежности. 5 з.п. ф-лы, 7 ил.

| DE 3517137 A1, 13.11.86 | |||

| Устройство для передачи сигналов приращений | 1976 |

|

SU601736A1 |

| DE 1921543 A1, 17.09.70 | |||

| Гидроцилиндр | 1989 |

|

SU1682646A1 |

| Силовой цилиндр | 1986 |

|

SU1442719A1 |

| Силовой гидроцилиндр | 1984 |

|

SU1384842A1 |

Авторы

Даты

2000-06-10—Публикация

1997-01-04—Подача