Изобретение относится к мясоперерабатывающей промышленности, в частности к производству мясных консервов.

Известен способ автоматического управления установкой для тепловой обработки различных продуктов с помощью устройства (а.с. СССР N 288430, кл. A 23 B 4/00, C 05 B 19/02, опубл. 03.12.1970), в котором точное поддержание последовательности технологических операций и заданных величин и скоростей изменения технологических параметров (в частности, температуры) осуществляется путем взаимосвязанных блоков управления исполнительными механизмами, выполненными в виде ячеек памяти и времени, часть из которых связана с исполнительными механизмами непосредственно, а часть с помощью блоков регулирования технологических параметров через задатчики, служащие для выполнения основных функций, а также для запуска этих блоков.

Недостатком известного способа управления является невысокая точность регулирования технологических параметров из-за инертности работы блоков регулирования, а также вследствие неоперативной согласованности работы контролирующих и регулирующих технологические параметры блоков управления.

Наиболее близким по технической сущности и достигаемому эффекту по решаемой задаче является способ (Рогов И.А. и др. Технология и оборудование мясоконсервного производства, Москва, Колос, 1994, с.117-123) регулирования процессом стерилизации, в котором определяющим параметром управления стерилизации является температура, которая регулируется паровым вентилем: при понижении температуры паровой вентиль открывают, при повышении - прикрывают.

Недостатком известного способа является высокая инерционность регулирования температуры путем изменения расхода пара и при использовании терморегулирующих приборов колебания давления могут достигать значительных пределов, что может привести к браку банок.

Технической задачей изобретения является снижение энергозатрат на процесс стерилизации, повышение точности регулирования и снижение брака.

Сущность изобретения заключается в том, что в способе автоматического управления процессом стерилизации мясных консервов путем изменения величин давления воздуха в автоклаве, температуры в автоклаве, давления воды в автоклаве, уровня воды в автоклаве, сравнения их с заданными значениями и поддержания на оптимальном уровне, причем поддержание температуры в автоклаве осуществляется регулировкой давления пара в автоклаве, а при прогреве автоклава перед стерилизацией используется пар высокого давления.

На основании исследований, проведенных по источникам патентной и научно-технической литературы, можно сделать вывод о том, что совокупность существенных признаков является новой и позволяет снизить энергозатраты.

Технических решений, свойства которых совпадали бы со свойствами заявляемого изобретения не обнаружено.

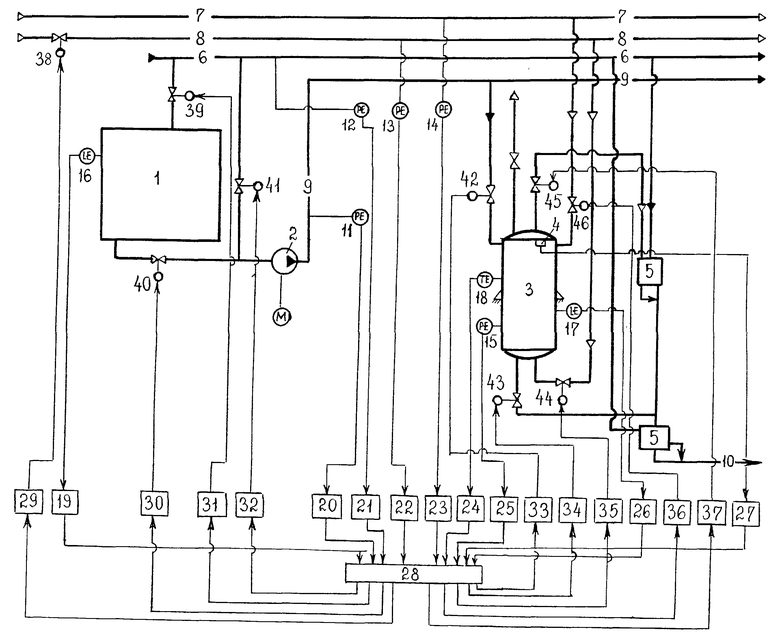

На чертеже изображена схема устройства для осуществления способа.

Устройство содержит резервную емкость 1, насос 2 с приводом, автоклав 3, концевой выключатель 4, конденсатор 5, линии: подачи воды 6, воздуха 7, пара 8 в отделение стерилизации, линию 9 для воды высокого давления, линию 10 отвода конденсата, датчики давления 11, 12, 13, 14, 15, соответственно, в линии для воды высокого давления, в линиях подачи воды, пара, воздуха, в отделении стерилизации и в автоклаве, датчики уровня воды 16, 17, соответственно, в резервной емкости и в автоклаве, датчик температуры 18 в автоклаве, вторичные приборы 19-27, микропроцессор 28, преобразователи 29-37, исполнительные механизмы 38-46.

Способ осуществляется следующим образом.

Банки из отделения фасовки поступают в отделение стерилизации, где происходит заполнение банками корзин, находящихся в ваннах с водой. Корзины помещаются в автоклав с помощью тельфера.

Перед варкой с помощью датчиков 16, 12-14 и вторичных приборов, соответственно, информация о заполнении резервной емкости 1, величины давления воды, воздуха, пара передается в микропроцессор 28, в который предварительно вводят ограничения на уровень воды в резервной емкости 1, например, 1-2,5 м, давление воды 0,3-0,4 МПа, давление воздуха 0,3-0,52 СМПа, давление пара 0,3-0,4 МПа и при отклонении от заданных значений он выдает коррекцию на исполнительные механизмы, соответственно регулирующие подачу воды, пара и воздуха в коммуникации отделения стерилизации.

Работа автоклава начинается только при закрытой крышке, информация об этом передается в микропроцессор 28 от концевого выключателя 4 через вторичный прибор 27. После герметизации автоклава 3 микропроцессор 28 передает сигнал через преобразователь 35 на исполнительный механизм 44 для подачи пара в автоклав для осуществления нагрева в автоклаве до температуры стерилизации (например, для говядины тушеной 125oC), информация о величине которой передается в микропроцессор 28 с помощью датчика 18 через вторичный прибор 24.

При прогреве автоклава 3, пока температура не достигла 100oC, пар можно подавать высокого давления 0,4-0,6 МПа, так как происходит его конденсация на холодных банках и роста давления нет.

Постоянство температуры стерилизации осуществляется путем регулирования давления пара, информация о величине которого передается с датчика 15 через вторичный прибор 25 и микропроцессор 28, который при отклонении от заданного значения передает корректирующий сигнал через преобразователь 37 исполнительному механизму 45 на изменение давления до величины, соответствующей температуре стерилизации. Это связано с тем, что температура и давление жестко связаны эмпирической зависимостью и определенному значению температуры соответствует строго определенное давление, например, соблюдаются следующие соотношения:

Температура стерилизации, oC: 115; 120; 125.

Давление в автоклаве, МПа: 0,18; 0,23; 0,27.

Поддержание температуры с помощью давления обосновано тем, что процесс изменения температуры достаточно инерционен, а изменение давления происходит практически мгновенно. Поэтому при регулировании температуры расходом пара возникают значительные колебания. А регулирование давления обеспечивает высокую точность регулирования температуры, поскольку колебания давления практически не сказываются на температуре.

Так, датчики температуры при понижении температуры дают сигнал на открытие электрозадвижки, а при повышении на закрытие, причем температуры на открытие и закрытие не совпадают. Обычно разница между ними в 1-2 o. Учитывая также, что исполнительным механизмам, электрозадвижкам на открытие и закрытие необходимо время, например, 2-4 минуты, это также вносит погрешность в регулировку температуры. Для регулировки давления также существует погрешность регулировки, но так как в силу инертности температура в автоклаве не успевает быстро повышаться и понижаться вслед за давлением, устанавливается ее среднее значение, отклонение ее от которого на практике не превышает, например, 0,5o. При включении импульсного регулирования через 3-5 минут стерилизации задвижка выбирает обычно для себя оптимальное положение и практически не движется, включаясь изредка (через 3-6 минут на одну-две секунды для корректировки положения). При изменении подаваемого давления пара задвижка находит свое новое положение и регулировка снова восстанавливается.

По истечении времени стерилизации подается сигнал на исполнительный механизм 46 для открытия задвижки продувки для подачи воздуха в автоклав 3, при этом поддерживается давление, например, 0,15-0,18 МПа для исключения брака банок. Давление в автоклаве 3 растет и микропроцессор 28 выдает корректирующий сигнал исполнительному механизму 44 на закрытие задвижки и прекращение подачи пара. Начинается процесс охлаждения. По истечении, например, 5 минут микропроцессор 28 выдает сигнал исполнительному механизму 42 для открытия задвижки подачи воды. По мере повышения уровня воды давление в автоклаве увеличивается выше 0,2 МПа, после чего микропроцессор 28 выдает корректирующий сигнал исполнительному механизму 46 к закрытию задвижки подачи воздуха. По информации, полученной с датчика уровня 17, микропроцессор 28 подает корректирующий сигнал исполнительному механизму 42 для прекращения подачи воды. Времени заполнения автоклава водой достаточно для охлаждения консервов ниже 100oC, поэтому после достижения заданного уровня воды и прекращения ее подачи в автоклав 3 микропроцессор 28 выдает корректирующий сигнал исполнительному механизму 43 для слива воды (конденсата).

После окончания слива воды производится выгрузка корзин с банками из автоклава 3, которые направляются в устройство разгрузки, а банки - далее на этикировку и бракировку.

Преимущества способа заключаются в следующем:

- за счет поддержания температуры в автоклаве регулировкой давления пара в автоклаве повышается точность регулирования и снижение брака;

- использование пара высокого давления при прогреве автоклава перед стерилизацией позволяет снизить энергозатраты на процесс стерилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СТЕРИЛИЗАЦИИ МЯСНЫХ КОНСЕРВОВ | 2013 |

|

RU2546213C2 |

| Способ стерилизации консервов в автоклавах | 1987 |

|

SU1526629A1 |

| Способ тепловой обработки продукта в консервной банке | 1986 |

|

SU1294333A1 |

| Способ стерилизации продукта в консервной банке | 1989 |

|

SU1741753A1 |

| Устройство автоматического управления процессом стерилизации консервов | 1982 |

|

SU1080808A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ СУШКИ ФОСФОЛИПИДНЫХ ЭМУЛЬСИЙ ПОДСОЛНЕЧНЫХ МАСЕЛ В КОНИЧЕСКОМ РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2462507C1 |

| Способ стерилизации консервов в автоклаве | 1986 |

|

SU1395275A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УДАЛЕНИЯ ВЛАГИ ВЫПАРИВАНИЕМ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ ПОДСОЛНЕЧНОГО МАСЛА В РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2465031C1 |

| ВАКУУМ-СУБЛИМАЦИОННАЯ СУШИЛКА ДЛЯ ВСПЕНЕННЫХ ПРОДУКТОВ И СПОСОБ ЕЕ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ | 2007 |

|

RU2350861C1 |

| Програмный терморегулятор к автоклаву для стерилизации консервов в банках | 1956 |

|

SU108277A1 |

Изобретение относится к мясоперерабатывающей промышленности, в частности, к производству мясных консервов. Способ реализуется путем изменения величин уровня воды в резервной емкости, давления пара в трубопроводе, давления пара в автоклаве, давления воздуха в трубопроводе, давления воздуха в автоклаве, температуры в автоклаве, давления воды в трубопроводе подачи, давления воды в автоклаве, уровня воды в автоклаве. Это происходит в процессе сравнения их с заданными значениями и поддержания на оптимальном уровне, причем поддержание температуры в автоклаве осуществляется регулировкой давления пара в автоклаве, а при прогреве автоклава перед стерилизацией используется пар высокого давления. Способ позволяет снизить энергозатраты на процесс стерилизации, повысить точность регулирования и снизить брак. 1 ил.

Способ автоматического управления процессом стерилизации мясных консервов путем изменения величин давления воздуха в автоклаве, температуры в автоклаве, давления воды в автоклаве, уровня воды в автоклаве, сравнения их с заданными значениями и поддержания на оптимальном уровне, отличающийся тем, что поддержание температуры в автоклаве осуществляется регулировкой давления пара в автоклаве, причем при прогреве автоклава перед стерилизацией используется пар высокого давления.

| РОГОВ А.И | |||

| и др | |||

| Технология и оборудование мясоконсервного производства | |||

| - М.: Колос, 1994, с.117-123 | |||

| RU 2059374 C1, 10.05.96 | |||

| GB 1457784 A, 08.12.76 | |||

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2007 |

|

RU2358838C1 |

| АМИНОВ М.С | |||

| Аппараты для стерилизации консервов | |||

| - М.: Пищевая промышленность, 1966, с.29-46 | |||

| СПЕЛЕОКАБИНЕТ | 2001 |

|

RU2183444C1 |

Авторы

Даты

2000-06-20—Публикация

1998-12-11—Подача