Изобретение относится к сварочным материалам и может быть использовано при восстановлении деталей металлургического оборудования, работающих в условиях повышенных контактных нагрузок, например прокатных валков.

Цель изобретения - повышение контактной усталости и технологической прочности наплавленного металла.

Повышенное содержание углерода в наплавленном металле способствует упрочнению сплава. В то же время, повышать содержание углерода в наплавочном материале выше 0,22% нежелательно так как резко стшается технологическая прочность (повышается склонность наплавленного металла к образованию холодных и горячих трещин).

Хром является сильным карбидообразу- ющим элементом, образующим устойчивые специальные карбиды типа . Сг2зСб, СгзСз. Сплав содержит 9...11% Сг.

Введение никеля до 1 % увеличивает прокаливаемость наплавленного металла, а

также обеспечивает повышенную ударную вязкость, пластичность и технологическую прочность.

Молибден способствует увеличению прокаливаемости, увеличению прочности и устойчивости к отпускной хрупкости.

Добавка молибдена в количестве 0,35- 0,42% достаточна, чтобы избежать отпускную хрупкость.

Вольфрам является карбидообразую- щим элементом. Двойные карбиды образуются на базе цементита РезС, в котором растворяется часть вольфрама, кроме того, образуются карбиды WC и Л/2С. Сталь, упрочненная карбидами вольфрама, имеет значительную износостойкость.

Ванадий вводится в количестве 0,36- 0,42% для измельчения первичной структуры, повышения прочности и снижения склонности к замедленному разрушению.

Являясь хорошим карбидообразовате- лем, ванадий способствует равномерному распределению углерода в виде карбидов, что обеспечивает равномерность свойств в

««а

ю о со

00

оо

наплавленном металле. Для получения оптимальных свойств в очень важное значение имеет соотношение легирующих элементов хрома, никеля, молибдена, вольфрама, ванадия к углероду.

В предлагаемом материале оптимальное сочетание свойств обеспечивается при соотношении содержания указанных компонентов 1:50:5:2:1:2(C:Cr:NI:Mo:W:V). Кальций является активным рафинирующим элементом, который связывает серу, фосфор, кислород. Введение кальция в количестве 0,05...0,07% обеспечивает повышенную технологическую прочность наплавленного металла.

Предлагаемый состав обеспечивает получение стали низкоуглеродистого мар- тенситиого класса с высокими показателями механических свойств . и свариваемости.

Таким образом, благодаря установленному соотношению компонентов проволоки наплавленный металл имеет повышенную контактную стойкость и технологическую прочность.

Положительный эффект предлагаемого технического решения заключается в повышении долговечности качества наплавленных деталей, работающих в условиях контактных нагрузок.

Ниже приводится пример конкретного выполнения предлагаемого состава для наплавки.

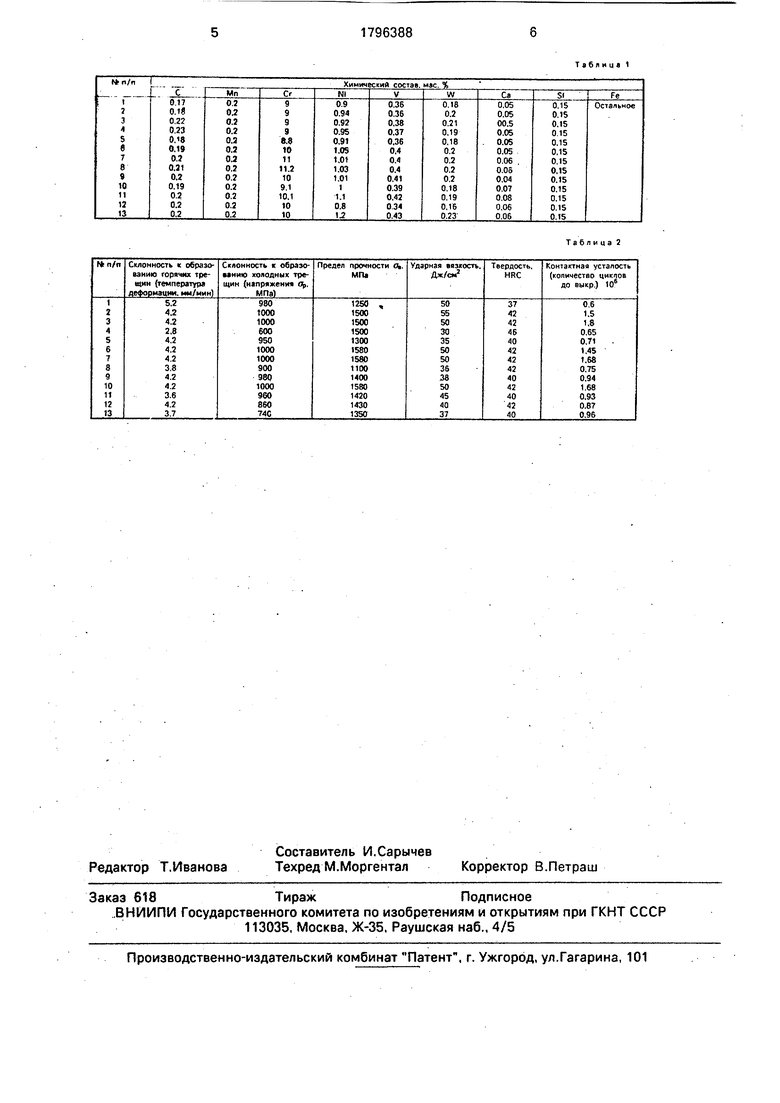

Производился расчет, выплавка и изготовление проволоки, химический состав которых приведен в табл. 1.

Для оценки свойств предлагаемого состава производилась многослойная наплавка серии пластин.

Наплавка пластин из стали 3 размером 250x100x20 мм осуществлялась проволоками, обеспечивающими состав под флюсом АН-20С (см. табл.1).

Из наплавленного металла изготавливались образцы для механических испытаний и для испытаний на контактную усталость, и на свариваемость. Испытания, на контактную усталость производились на машине МК ВК конструкции ВНИИПП при Ok 650 МПа,

Оценка склонности наплавленного металла к образованию горячих трещин произ- водилась путем принудительного деформирования свариваемых образцов (количественный метод) на установке, разработанной в Липецком политехническом институте.

Критерием оценки служила критическая скорость растяжения образца, при которой

исчерпывалась пластичность сварного шва и появлялись горячие трещины.

Для проведения испытаний на технологическую прочность на наплавленные заго- товки наплавлялся шов под слоем флюса АН-20С контрольный шов одноименный (с наплавленным металлом) проволокой на режиме: ток - 600..,650 А; напряжение - 30.„32 В; скорость нэнг.авки - 30 м/ч. В момент, когда дуга находилась под стыком, включали механизм деформирования и образцы с заданным темпом растягивались.

После охлаждения образцов до 5 50...60°С образцы разламывались и излом визуально изучали на наличие горячих трещин.

Оценка склонности металла, наплавленного различными проволоками, к хо- 0 лодным трещинам производилась количественным методом путем испытания образцов на установке УХТ-2. Перед загрузкой образцов на наплавленный металл накладывался контрольный шов той же 5 проволокой, что и наплавленный металл.

В процессе испытаний образцы находились под нагрузкой в течение 3-х сут, после чего нагрузка снималась и контрольный шов изучался визуально и с помощью бинокуляр- 0 ного микроскопа на наличие трещин.

Результаты испытаний представлены в табл.2.

Как видно из табл. 2, наиболее оптимальным по контактной усталости и техноло- 5 гической прочности является сплав 4. Технико-экономические преимущества изобретения состоят в том, что его применение .позволяет повысить свойства наплавленного металла. 0 Формула изобретения

Состав сплава, содержащий углерод, хром,никель, молибден, ванадий, кальций, кремний, марганец, железо, отличающийся тем, что, с целью повышения 5 контактной усталости и технологической прочности, при использовании сплава в качестве материала для наплавки состав содержит дополнительно вольфрам при следующем соотношении компонентов, 0 мас.%.1 .

Углерод0,18-0,22 Хром 9,0-11,0 Никель . 0,9-1,1. Молибден 0,36-0,42 5 Вольфрам 0,18-0,22 Ванадий 0,36-0,42 Кремний 0,1-0,15 Марганец 0,15-0,2 Кальций 0,05-0,07 Железо Остальное

Таблице 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПРОВОЛОКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПУТЕМ НАПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО ОБОРУДОВАНИЯ | 1997 |

|

RU2151038C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2031765C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ НАПЛАВКИ | 1987 |

|

RU1487321C |

| СОСТАВ СПЛАВА | 1996 |

|

RU2104324C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ КОРПУСНЫХ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2440876C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2005 |

|

RU2294273C2 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2014 |

|

RU2579328C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 2017 |

|

RU2665859C1 |

Использование: восстановление деталей металлургического оборудования, работающих в условиях повышенных контактных нагрузок. Сущность изобретения: сплав содержит, мас.%: углерод 0,18...0,22, хром 9...11, никель 0,9...1,1. молибден 0,36...0,42. вольфрам 0,18...0,22, ванадий 0,36...0,42, кремний 0,1...0,15, марганец 0,15...0,2, кальций 0,05...0,07, железо - остальное. Изобретение позволяет повысить контактную усталость и технологическую прочность наплавленного металла.2 табл.

Таблица 2

| Наплавочный материал | 1973 |

|

SU470381A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Литейная сталь | 1976 |

|

SU655744A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-02-23—Публикация

1991-01-18—Подача