Изобретения относятся к железнодорожному транспорту.

В настоящее время в различных отраслях промышленности нашли большое распространение устройства контроля, содержащие телескопически раздвижные штанги с элементами фиксации на базовых поверхностях различных узлов и механизмов, в том числе и на железнодорожном транспорте.

Однако контроль взаимного положения кронштейнов тележки и надрессорной балки для установки кронштейнов до настоящего времени не осуществляется, т. к. считалось, что сам поводок, имея конкретные размеры, позволяет автоматически установить необходимое расстояние между кронштейнами.

Такая постановка вопроса приводит к неравномерному нагружению упругих элементов поводков, к повышенным напряжениям в других элементах поводка, т. е. к низкой долговечности самих поводков и других элементов железнодорожной тележки.

Неравномерность нагружения упругих элементов поводка обусловлена тем, что в силу различных причин: ошибки при изготовлении элементов тележки, износ (утонение) кронштейнов и т.п., одни из упругих элементов получали больший преднатяг, чем другие, и естественно выходили из строя быстрее, ухудшая при этом работу всех узлов тележки.

Технической задачей изобретений является устранение отмеченных выше недостатков.

На первом этапе решения указанной задачи был разработан новый поводок, имеющий базовые поверхности, позволяющие выставить необходимый размер поводка и обеспечить одинаковый преднатяг его упругих элементов (см. Патент N 2120873 B 61 F 5/08 от 27.10.98 г.).

Однако в ряде случаев (перекос кронштейнов), даже при использовании нового поводка не удается решить поставленную задачу.

Поэтому на втором этапе были разработаны устройство и способ с его использованием, позволяющие не только правильно устанавливать поводки, но также дефектировать кронштейны по их перекосу и износу.

Таким образом, предлагаемое устройство является универсальным, т.к. по результатам контроля позволяет не только правильно отрегулировать новый поводок, но и в ряде случаев проконтролировать возможность применения ранее используемых поводков.

Указанная задача решается за счет того, что устройство контроля взаимного расположения кронштейнов для установки поводка рельсового транспортного средства содержит две телескопически связанные между собой штанги, закрепленные на них головки с углублениями, которые могут иметь переменный профиль для базирования относительно кронштейнов и линейку, закрепленную на одной из штанг, которая может быть выполнена с двумя шкалами. На одной шкале нанесены размеры между базовыми поверхностями поводка, соответствующие расстояниям между осями симметрии кронштейнов, определяемым по другой шкале.

Кроме того, штанги могут быть подпружинены и зафиксированы от проворота относительно друг друга, а так же выполнены составными.

Для удобства пользования другая штанга может быть выполнена с вырезом со стороны линейки.

Способ для решения поставленной задачи включает в себя определение расстояния между осями симметрии кронштейнов рельсового транспортного средства, определение размера между базовыми поверхностями поводка, закрепление поводка в кронштейнах рельсового транспортного средства, размещение транспортного средства на выверенном участке пути, установку между базовыми поверхностями поводка найденного ранее расстояния и закрепление поводка в кронштейнах.

Кроме того, для установки необходимого преднатяга упруго- демпфирующих (упругих) элементов целесообразно определять толщину кронштейнов и при необходимости или восстанавливать толщину соответствующего кронштейна или регулировать расстояние между упорами упругодемпфирующих элементов соответствующего блока.

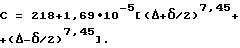

Для решения выше поставленных задач необходимо использовать поводок с упругими элементами, жесткость которых определяется из следующего выражения:

C = a+b[(Δ+δ/2)c+(Δ-δ/2)c],

где C - жесткость поводка,

Δ - преднатяг упругодемпфирующего элемента,

δ - перемещение надрессорного бруса вдоль транспортного средства.

a, b и c - коэффициенты,

а в частном случае:

C = 218+1,69•10-5[(Δ+δ/2)7,45+(Δ-δ/2)7,45].

Сущность изобретения поясняется чертежами.

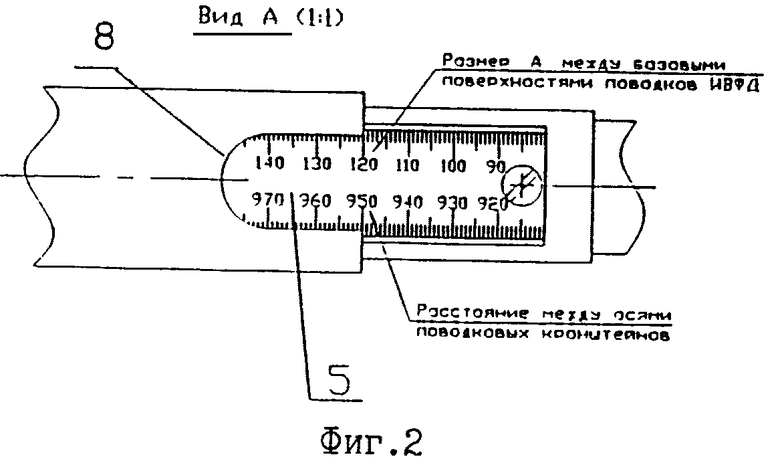

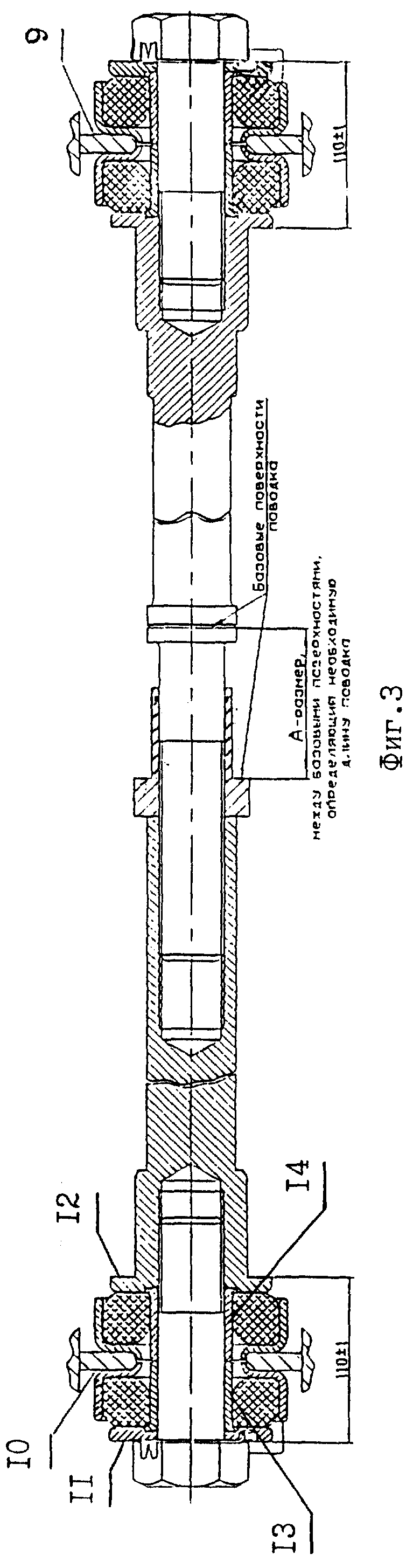

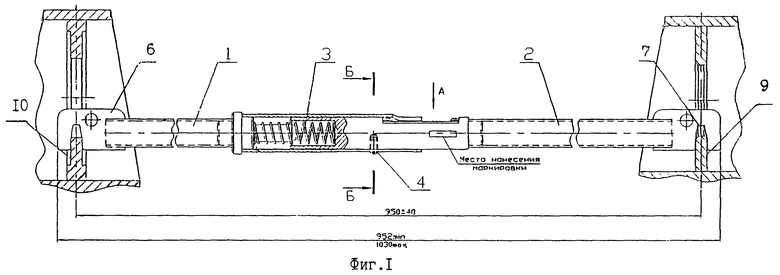

На фиг. 1 показан общий вид устройства контроля взаимного расположения кронштейнов для установки поводка рельсового транспортного средства; на фиг. 2 -вид А на фиг.1; на фиг.3 - конструкция поводка.

Устройство состоит из двух штанг 1 и 2, между которыми установлена пружина 3. Винт-упор 4 ограничивает взаимное перемещение штанг. На одной штанге находится линейка 5, по которой производится считывание размера. По концам штанг закреплены головки 6 с углублениями 7. Штанга 1 выполнена с вырезом 8.

Работает устройство и осуществляется способ следующим образом. Для определения размера между базовыми поверхностями поводков штангу 2 посредством углубления фиксируют относительно кронштейна 9 надрессорной балки, а затем штангу 1 относительно кронштейна 10 тележки, сжимая пружину, т.е. устанавливают устройство в распор между поводковыми кронштейнами. Размер между базовыми поверхностями считывают с линейки 5, проградуированной в мм. Найденный размер устанавливают между базовыми поверхностями при окончательном его монтаже.

Если размер между базовыми поверхностями поводка получился меньше 110 мм или больше 130 мм, необходимо проверить зазоры между вертикальными упорами рамы и надрессорной балки.

Перед окончательным монтажом поводок устанавливают на рельсовом транспортном средстве без создания необходимого преднатяга упругих элементов и в таком положении поводка устанавливают рельсовое транспортное средство на выверенном участке пути, после чего при необходимости корректируют размер между базовыми поверхностями поводка и окончательно закрепляют поводок, создавая необходимый преднатяг в его упругих элементах.

Предлагаемое устройство является универсальным, т.к. позволяет не только правильно установить поводок новой конструкции, но и позволяет проконтролировать размер между осями кронштейнов, их износ и относительный перекос.

Определение размера между осями кронштейнов позволяет установить возможность использования поводков старой конструкции: нерегулируемых по длине и регулируемых, но не имеющих базовых поверхностей.

Контроль износа кронштейнов возможен благодаря переменному профилю углубления 7. В случае, если какой-либо кронштейн максимально возможно углублен в головку 6, т.е. контактирует с дном углубления, то возможна ситуация, когда износ кронштейна достиг допустимого значения и необходим более точный контроль размера кронштейна перед установкой поводка.

В случае значительного перекоса кронштейна головка 6 либо не сможет быть зафиксирована относительно его, т.е. кронштейн не сможет войти в углубление 7, либо кронштейн установится в углубление с перекосом, что можно будет проконтролировать визуально.

Особенностью предлагаемого устройства является то, что оно позволяет при определении расстояния между базовыми поверхностями поводка автоматически учесть износ кронштейна, что позволяет правильно установить поводок и в конечном итоге повысить надежность других узлов рельсового транспортного средства, т.е. повысить его надежность и безопасность.

В случае, если износ какого-либо кронштейна значителен, то для обеспечения необходимого преднатяга упругих элементов перед установкой поводка следует либо восстановить толщину соответствующего кронштейна или отрегулировать (изменить) расстояние между упорами 11 и 12 соответствующего блока.

Указанное расстояние может быть изменено, например, использованием более коротких втулок 13 и 14.

Поводок может быть спроектирован по предложенной выше зависимости, которая позволит, используя оптимальный способ, правильно установить поводок на тележке, т. е. максимально учесть эксплуатационные и конструктивные характеристики тележки и поводка.

Изобретение относится к железнодорожному транспорту. Устройство содержит две телескопически связанные между собой штанги, закрепленные на них головки с углублениями для базирования относительно кронштейнов. На одной из штанг закреплена линейка. Способ заключается в том, что определяют расстояние между осями симметрии кронштейнов транспортного средства, определяют размер между базовыми поверхностями поводка, закрепляют поводок в кронштейнах рельсового транспортного средства, последнее размещают на выверенном участке пути, устанавливают и закрепляют поводок в кронштейнах с обеспечением необходимого преднатяга упругих элементов. Преднатяг упругих элементов поводка определяют по определенной формуле. Изобретение направлено на устранение неравномерного нагружения упругих элементов. 3 с. и 8 з.п. ф-лы, 3 ил.

C = a+b[(Δ+δ/2)c+(Δ-δ/2)c],

где C - жесткость поводка,

Δ - преднатяг упругодемпфирующего элемента,

δ - перемещение надрессорного бруса вдоль транспортного средства,

a, b и c - коэффициенты. м

м

Авторы

Даты

2000-06-20—Публикация

1999-09-27—Подача