Изобретение относится к полимерно-минеральным композициям, преимущественно для строительных целей, применяемым, например, при монтаже и ремонте строительных конструкций и деталей на основе цементов, бетонов и других силикатных материалов, в частности, в качестве замазок, для тепло- и гидроизоляции сооружений, резервуаров и их отдельных частей, трубопроводов и т.п.

Известна замазка, включающая изоцианатный компонент, представляющий собой смесь полифениленполиметиленполиизоцианатов (кубовый остаток после отгонки части дифенилметандиизоцианата (МДИ) из смеси полифениленполиметиленполиизоцианатов) и минеральный наполнитель в количестве 100-300 мас. ч. на 100 мас. ч. изоцианатного компонента (авторское свидетельство СССР 492501, C 04 B 25/00, опубл. 1975).

Известны различные полимерно-минеральные композиции, включающие изоцианатный компонент на основе смеси полифениленполиметиленполиизоцианатов, жидкий компонент, содержащий в молекуле активные атомы водорода, и минеральный наполнитель (авторские свидетельства СССР 635065, C 04 B 25/00, опубл. 1978; 695985, C 04 B 25/00, опубл. 1978; 1392049, C 04 B 26/16, опубл. 1988; 1409609, C 04 B 26/16, опубл. 1988; 1505910, C 04 B 26/16, опубл. 1989; патенты РФ 2057097, C 04 B 26/16, опубл. 1996; 2097352, C 04 B 26/16, опубл. 1997; 2121466, C 04 B 26/16, опубл. 1998). В качестве изоцианатного компонента в известных составах используют смеси полифениленполиметиленполиизоцианатов различного состава - либо непосредственно получаемые в результате фосгенирования соответствующих смесей аминов, либо образующиеся в качестве остатка после отгонки части МДИ из смеси, получаемой в результате фосгенирования. Жидкие компоненты, содержащие в молекуле активные атомы водорода, могут включать диэтиленгликоль, триэтаноламин, диацетоновый спирт, воду, смесь простых полиэфиров, и используются в количестве 20-100 мас. ч. на 100 мас. ч. изоцианатного компонента. В качестве наполнителей используют андезитовую, диабазовую, керамзитовую муку, кварцевый песок, кристаллические сланцы железорудных месторождений, смесь цемента и песка, в количестве 70-500, преимущественно 100-300 мас. ч. на 100 мас. ч. изоцианатного компонента. Другие добавки представляют собой ацетон, полистирол, кремнийорганические жидкости, фосфорную кислоту.

Наиболее близкой к предложенной является известная полимерно-минеральная композиция, включающая изоцианатный компонент на основе смеси полифениленполиметиленполиизоцианатов (непосредственно получаемой в результате фосгенирования соответствующей смеси аминов, либо образующейся в качестве остатка после отгонки части МДИ из смеси, получаемой в результате фосгенирования), жидкий компонент, содержащий в молекуле активные атомы водорода (в частности, смеси гликолей или гидроксилсодержащих простых полиэфиров с триэтаноламином, а также диметилформамид), в количестве 27,5-105 мас. ч. на 100 мас. ч. изоцианатного компонента, и минеральный наполнитель (в частности, зола котельных агрегатов, шлаки металлургических производств), в количестве 72-370 мас. ч. на 100 мас. ч. изоцианатного компонента (патент РФ 2116272, C 04 B 26/16, 14/04, C 08 L 75/04, опубл. 1998).

Известная композиция характеризуется значительным содержанием синтетических органических компонентов (по отношению к минеральному наполнителю) и поэтому требует значительных затрат на ее получение, отражающихся на стоимости строительных работ.

Для снижения затрат на материалы для строительных работ предложена полимерно-минеральная композиция, преимущественно для строительных целей, включающая изоцианатный компонент на основе смеси полифениленполиметиленполиизоцианатов, жидкий компонент, содержащий в молекуле активные атомы водорода, и минеральный наполнитель, отличающаяся тем, что в качестве изоцианатного компонента она содержит смесь полифениленполиметиленполиизоцианатов, обработанную воздухом при температуре 150-180oC и атмосферном давлении в течение 2-6 ч, либо изоцианатную композицию, которая на 100 маc. ч. обработанной указанным образом смеси полифениленполиметиленполиизоцианатов содержит 5-11 маc. ч. битума и/или 2,5-31 маc. ч. твердых отходов, образующихся при переработке и хранении смесей полифениленполиметиленполиизоцианатов, при следующем соотношении ингредиентов, маc. ч.:

Изоцианатный компонент - 100

Жидкий компонент, содержащий в молекуле активные атомы водорода - 3 - 54

Минеральный наполнитель - 285-665

Техническим результатом использования предложенной композиции является обеспечение возможности использования в ее составе гораздо больших, чем в известных композициях, количеств минерального наполнителя, что приводит к снижению стоимости композиции. Оказалось, что использование обработанной указанным способом смеси полифениленполиметиленполиизоцианатов в составе композиции позволяет, даже при содержании минерального наполнителя в количестве более 500-600 мас. ч. на 100 мас. ч. изоцианатного компонента, обеспечить надлежащие механические свойства изделий, получаемых или ремонтируемых с ее использованием.

В качестве исходного вещества для получения изоцианатного компонента, применяемого в предложенной композиции, могут использоваться любые промышленные модификации смеси полифениленполиметиленполиизоцианатов, часто именуемой просто "полиизоцианат" или "ПИЦ" и получаемой фосгенированием смеси полифениленполиметиленполиаминов в растворе с последующим отделением фосгена, хлористого водорода и растворителя от полученной смеси полифениленполиметиленполиизоцианатов, например, полиизоцианат марки Б по ТУ 113-03-38-106-90 (Россия), полиизоцианат марки Д по ТУ 113-03-7822270-1-92 (Украина), Desmodur 44V (Bayer, Германия) и т.п.

В составе изоцианатного компонента согласно изобретению могут быть использованы любые промышленно выпускаемые разновидности нефтяных битумов, например, дорожные (ГОСТ 11955-82), кровельные (ГОСТ 9548-74), изоляционные (ГОСТ 9812-74), для аккумуляторных мастик (ГОСТ 8771-76). Для получения компонента битум перемешивают с нагретым ПИЦ, в котором битум легко распределяется. Перемешивание предпочтительно осуществлять после окончания обработки ПИЦ воздухом, до его охлаждения, либо непосредственно в процессе указанной обработки.

В качестве твердых отходов в составе изоцианатного компонента согласно изобретению могут быть использованы отходы, образующиеся на поверхности ПИЦ при его длительном хранении в бочках или емкостях, либо извлекаемые при чистке аппаратуры для отгонки МДИ из ПИЦ в производстве этих продуктов. Эти отходы обычно содержат небольшое количество NCO-групп (>2%). Для получения композиции отходы перемешивают с нагретым полиизоцианатом, в котором отходы легко растворяются. Перемешивание предпочтительно осуществлять непосредственно в процессе обработки ПИЦ воздухом, либо после окончания указанной обработки, до охлаждения ПИЦ.

Указанный способ обработки смеси полифениленполиметиленполиизоцианатов воздухом при нагревании, используемый для получения изоцианатного компонента предложенной полимерно-минеральной композиции, и изоцианатные композиции, которые могут быть использованы в качестве изоцианатного компонента предложенной полимерно-минеральной композиции, более подробно описаны в патенте РФ 2128674, C 08 G 18/02, C 08 L 79/00, опубл. 1999.

В качестве жидких компонентов, содержащих в молекуле активные атомы водорода, могут быть использованы вещества, используемые в известных композициях, например, вода, гликоли, гидроксилсодержащие простые полиэфиры (например различные полиэфиры, выпускаемые под общим названием "лапрол") и сложные полиэфиры (например, касторовое масло, полигликольадипинаты), триэтаноламин, фенолформальдегидные смолы, либо различные смеси перечисленных веществ.

В качестве минерального наполнителя может быть использован такой доступный и распространенный наполнитель, как обычный строительный песок. Наряду с ним можно применять и другие известные наполнители, такие, как кварцевый песок, андезитовая, диабазовая, керамзитовая мука, различные пигменты, например, окись цинка, двуокись титана и т.п.

Композицию для использования готовят следующим образом. Минеральный наполнитель, предназначенный для изготовления композиции, разделяют на две части. Меньшую часть (предпочтительно от одной трети до одной четверти) в течение нескольких минут перемешивают с жидким компонентом, содержащим в молекуле активные атомы водорода (или всеми его ингредиентами, если он представляет собой смесь нескольких веществ), получая пастообразную массу. Остальную часть минерального наполнителя перемешивают с изоцианатным компонентом, получая маслянистую массу, обладающую способностью рассыпаться. Обе части композиции хранят раздельно, смешивают перед употреблением, учитывая жизнеспособность композиции, и используют в зависимости от вида производимых работ, например, для заполнения дефектов поверхности строительных изделий или швов между строительными деталями (бетонными плитами и панелями; металлическими трубами и стенками бетонных резервуаров, куда введены трубы, и пр. ).

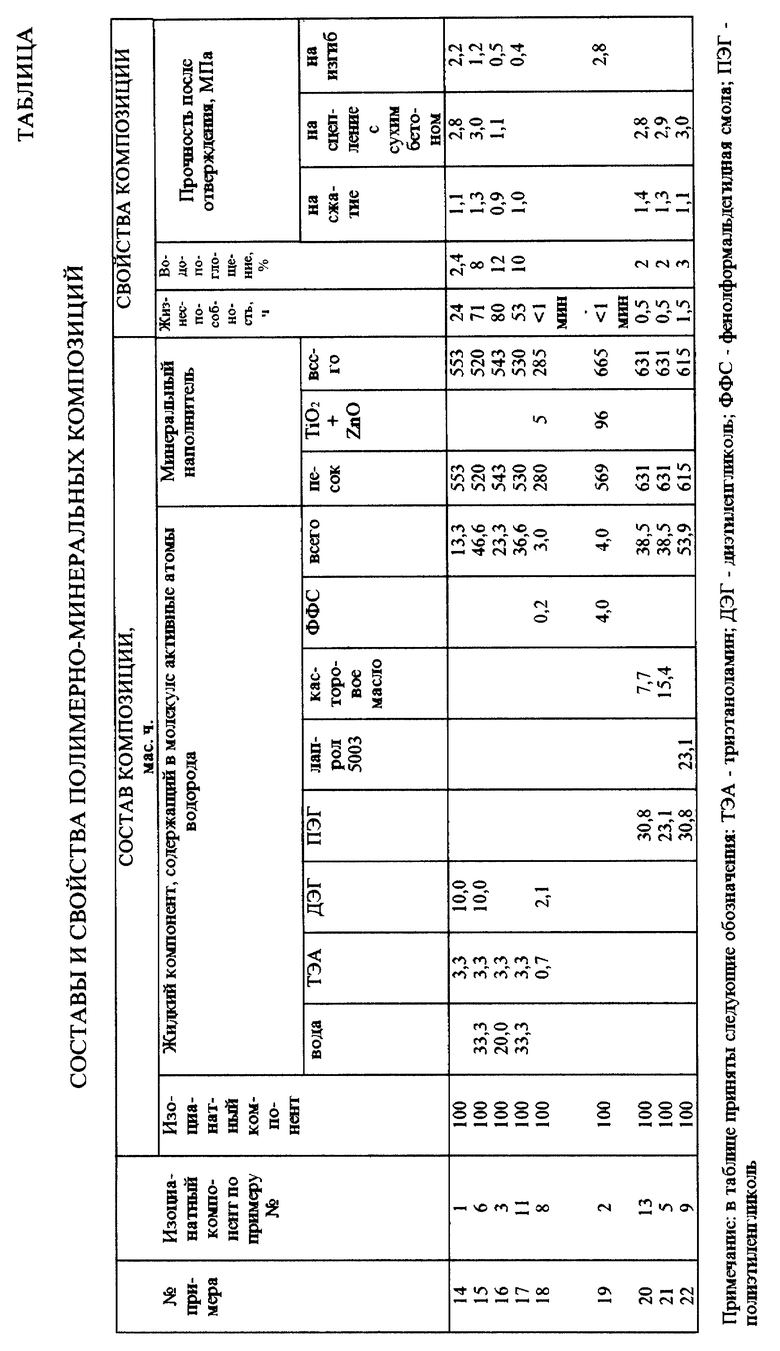

Сущность изобретения иллюстрируется приведенными ниже примерами. Примеры 1-13 иллюстрируют приготовление изоцианатного компонента, примеры 14-22 - приготовление и использование полимерно-минеральной композиции согласно изобретению.

Пример 1. Полиизоцианат марки Б по ТУ 113-03-38-106-90 с содержанием NCO-групп 29,8 маc. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 47 с получают путем непрерывного фосгенирования смеси полифениленполиметиленполиаминов, содержащей 16% первичных аминогрупп, в среде хлорбензола (концентрация смеси аминов в растворе 9%), отделяют хлористый водород и избыточный фосген и отгоняют хлорбензол под вакуумом. Полученный продукт выдерживают в течение 6 ч при температуре 170oC при постоянной продувке воздухом. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования. Содержание NCO-групп после обработки составляет 29,3 маc.%, вязкость - 50,2 с.

Пример 2. Полиизоцианат марки Б по ТУ 113-03-38-106-90 с содержанием NCO-групп 31,0 маc. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 50 с, выдерживают в течение 5ч при температуре 150oC при постоянной продувке воздухом. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования. Содержание NCO-групп после обработки составляет 30,5 маc.%, вязкость - 53,8 с.

Пример 3. Полиизоцианат марки Б по ТУ 113-03-38-106-90 с содержанием NCO-групп 29,5 маc. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 45,2 с, выдерживают в течение 2 ч при температуре 180oC при постоянной продувке воздухом. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования. Содержание NCO-групп после обработки составляет 29,0 мас.%, вязкость - 50,4 с.

Пример 4. Полиизоцианат марки Д по ТУ 113-03-7822270-1-92 с содержанием NCO-групп 30,5 мас. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 46 с, выдерживают в течение 5 ч при температуре 160oC при постоянной продувке воздухом. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования. Содержание NCO-групп после обработки составляет 30,0 мас.%, вязкость - 48 с.

Пример 5. 100 мас.ч. полиизоцианата обрабатывают согласно примеру 3 при температуре 180oC и по истечении 2 ч обработки добавляют 5 мас.ч. дорожного битума по ГОСТ 11955-82, а затем обрабатывают еще в течение 0,5 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 6. К 100 мас.ч. полиизоцианата, полученного согласно примеру 2 и имеющего температуру 150oC, добавляют 5 мас.ч. кровельного битума по ГОСТ 9548-74 и перемешивают в течение 1 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 7. К 100 мас.ч. полиизоцианата, полученного согласно примеру 3 и имеющего температуру 180oC, добавляют 11 мас.ч. изоляционного битума по ГОСТ 9812-74 и перемешивают в течение 2 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 8. 100 мас.ч. полиизоцианата обрабатывают согласно примеру 3 при температуре 180oC и по истечении 2 ч обработки добавляют 2,5 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, а затем обрабатывают еще в течение 1 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 9. 100 мас.ч. полиизоцианата, использованного в примере 4, нагревают аналогично примеру 4 при температуре 160oC и продувке воздухом в течение 4 ч, добавляют 10 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, и продолжают нагревание при той же температуре и продувке воздухом в течение еще 2 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 10. 100 мас. ч. полиизоцианата, использованного в примере 4, нагревают аналогично примеру 4 при температуре 160oC и продувке воздухом в течение 4 ч, добавляют 31 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примере 4, и продолжают нагревание при той же температуре и продувке воздухом в течение еще 2 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 11. К 100 мас.ч. полиизоцианата, полученного согласно примеру 3 и имеющего температуру 180oC, добавляют 30,8 мас.ч. твердых отходов, образовавшихся при отгонке МДИ из полиизоцианата, использованного в примере 4, и перемешивают в течение 0,5 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 12. 100 мас.ч. полиизоцианата обрабатывают согласно примеру 1 при температуре 170oC в течение 4 ч, добавляют 2 мас.ч. битума для аккумуляторных мастик по ГОСТ 8771-76 и 29,2 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, и продолжают обработку в течение еще 1 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 13. К 100 мас.ч. полиизоцианата, полученного согласно примеру 1 и имеющего температуру 170oC, добавляют 8 мас.ч. битума для аккумуляторных мастик по ГОСТ 8771-76 и 22 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, и перемешивают в течение 2 ч. Жидкость охлаждают и получают изоцианатный компонент для дальнейшего использования.

Пример 14. 100 мас. ч. изоцианатного компонента, полученного согласно примеру 1, перемешивают в течение 10 мин с 400 мас.ч. строительного песка, получая одну часть композиции в виде маслянистой рассыпающейся массы. 153 мас.ч. строительного песка перемешивают в течение 10 мин с 10 мас.ч. диэтиленгликоля и 3,3 мас.ч. триэтаноламина, получая вторую часть композиции в виде пастообразной массы. Перед производством работ по гидроизоляции швов бетонного сооружения обе части композиции смешивают, в результате чего масса несколько разогревается и приобретает консистенцию замазки, которую используют по назначению. Состав композиции и свойства после отверждения по этому и последующим примерам приведены в таблице.

Примеры 15-17. Приготовление композиции осуществляют аналогично примеру 14, изменяя состав и количества ингредиентов согласно тому, что указано в таблице.

Пример 18. 100 мас. ч. изоцианатного компонента, полученного согласно примеру 8, перемешивают в течение 10 мин с 200 мас.ч. строительного песка, получая одну часть композиции в виде маслянистой рассыпающейся массы. 80 мас. ч. строительного песка перемешивают в течение 10 мин с 5,2 мас.ч. смеси окиси цинка, двуокиси титана и фенолформальдегидной смолы (70% ZnO, 26% TiO2, 4% смолы), 0,7 мас.ч. триэтаноламина и 2,1 мас.ч. диэтиленгликоля, получая вторую часть композиции в виде пастообразной массы. Перед производством работ по гидроизоляции швов на мокрых поверхностях обе части композиции смешивают и немедленно используют по назначению.

Пример 19. Композицию приготавливают аналогично примеру 18, смешивая песок для получения второй ее части только со смесью двуокиси титана, окиси цинка и фенолформальдегидной смолы и изменяя составы и количества ингредиентов согласно тому, что указано в таблице.

Примеры 20-23. Приготовление композиции осуществляют аналогично примеру 14, изменяя составы и количества ингредиентов согласно тому, что указано в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА И ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1997 |

|

RU2128674C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2171823C1 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2300519C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГЕРМЕТИЗИРУЮЩЕГО СОСТАВА НА ОСНОВЕ ПОЛИУРЕТАНОВОГО КАУЧУКА И ВУЛКАНИЗИРУЮЩИЙ КОМПОНЕНТ | 2001 |

|

RU2207361C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ИЗГОТОВЛЕНИЯ МЯГКИХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1996 |

|

RU2128193C1 |

| МЕДИЦИНСКАЯ ПОВЯЗКА | 2002 |

|

RU2245164C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2247087C2 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРБЕТОННОЙ ИЗОЛЯЦИИ | 1996 |

|

RU2116272C1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2184126C2 |

| ПОЛИИЗОЦИАНАТНАЯ СШИВАЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2233851C1 |

Композиция применима при монтаже и ремонте строительных конструкций и деталей на основе различных силикатных материалов. Полимерно-минеральная композиция преимущественно для строительных целей содержит: изоцианатный компонент (100 мас.ч.) - смесь полифениленполиметиленполиизоцианатов (ПИЦ), обработанную воздухом при температуре 150-180oC и атмосферном давлении в течение 2-6 ч, либо изоцианатную композицию, которая на 100 мас.ч. обработанного указанным образом ПИЦ содержит 5-11 мас.ч. битума и/или 2,5-31 мас. ч. твердых отходов, образующихся при переработке и хранении ПИЦ; жидкий компонент, содержащий в молекуле активные атомы водорода (3-54 мас.ч.) - вода, гликоли, простые и сложные гидроксилсодержащие полиэфиры и их смеси и т.п.; минеральный наполнитель (285-665 мас.ч.) - строительный песок, пигменты и пр. Композиция содержит повышенное количество минерального наполнителя, что позволяет снизить затраты на проведение строительных работ. 1 табл.

Полимерно-минеральная композиция преимущественно для строительных целей, включающая изоцианатный компонент на основе смеси полифениленполиметиленполиизоцианатов, жидкий компонент, содержащий в молекуле активные атомы водорода, и минеральный наполнитель, отличающаяся тем, что в качестве изоцианатного компонента она содержит смесь полифениленполиметиленполиизоцианатов, обработанную воздухом при температуре 150 - 180oC и атмосферном давлении в течение 2 - 6 ч, либо изоцианатную композицию, которая на 100 мас.ч. обработанной указанным образом смеси полифениленполиметиленполиизоцианатов содержит 5 - 11 мас.ч. битума и/или 2,5 - 31 мас.ч. твердых отходов, образующихся при переработке и хранении смесей полифениленполиметиленполиизоцианатов, при следующем соотношении ингредиентов, мас.ч.:

Изоцианатный компонент - 100

Жидкий компонент, содержащий в молекуле активные атомы водорода - 3 - 54

Минеральный наполнитель - 285 - 665е

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПОЛИМЕРБЕТОННОЙ ИЗОЛЯЦИИ | 1996 |

|

RU2116272C1 |

| Полимербетонная смесь | 1987 |

|

SU1470709A1 |

| Теплоизоляционная полимербетонная смесь | 1987 |

|

SU1505910A1 |

| Теплопроводная полимерная композиция | 1977 |

|

SU632710A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА И ИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1997 |

|

RU2128674C1 |

| US 3998768 A, 21.12.1976 | |||

| US 5064896 A, 12.11.1991. | |||

Авторы

Даты

2000-06-20—Публикация

1999-08-20—Подача