Изобретение относится к способам получения полиизоцианатов, применяемых для получения различных полиуретановых материалов, и к композициям на основе полиизоцианатов для получения уретановых материалов.

Известны способы получения полиизоцианатов, включающие фосгенирование смеси полифениленполиметиленполиаминов в растворе и отделение фосгена, хлористого водорода и растворителя от полученной смеси полифениленполиметиленполиизоцианатов [Производство и потребление изоцианатов за рубежом. - М., НИИТЭхим, 1980] . Эту смесь, часто именуемую просто "полиизоцианат" (ПИЦ), "сырой МДИ", "полимерный МДИ", затем используют для получения различных полиуретановых материалов непосредственно или после отгонки из смеси части содержащегося в ней 4,4'-дифенилметандиизоцианата (МДИ).

Наиболее близким к предложенному является известный способ получения полиизоцианата, включающий фосгенирование смеси полифениленполиметиленполиаминов, отделение фосгена, хлористого водорода и растворителя от полученной смеси полифениленполиметиленполиизоцианатов и продувку полученной смеси газом, инертным по отношению к полиизоцианату (азотом), при температуре 160-200oC, преимущественно под вакуумом - при остаточном давлении 100-300 мм рт. ст. [GB 1362708 A, 1974]. Благодаря этой обработке с последующим перегревом до 180-250oC и быстрым охлаждением до температуры ниже 100oC оказывается возможным снизить содержание в ПИЦ нежелательных примесей.

Существуют, однако, пути использования изоцианатов для получения, например, различных покрытий и строительных материалов, которые требуют использования продуктов с несколько иными свойствами, чем ПИЦ, получаемый известными способами.

Известны способы получения таких продуктов, включающие фосгенирование смеси полифениленполиметиленполиаминов в растворителе, отделение фосгена, хлористого водорода и растворителя от полученного ПИЦ, отгонку части МДИ из ПИЦ при 205-210oC под вакуумом (остаточное давление 3-5 мм рт.ст.), добавление холодного ПИЦ к кубовому остатку и последующее длительное его нагревание при той же температуре под вакуумом [287012 A, 1970] или при атмосферном давлении [620481 A, 1978]. Полученный продукт, содержащий 24-26% изоцианатных групп (содержание изоцианатных групп в исходном ПИЦ 29-32%), может быть с успехом использован для получения покрытий и композиций строительного назначения. Однако сами по себе способы довольно сложны в осуществлении и энергоемки.

Для получения продуктов, пригодных для использования в составе композиций для получения покрытий, строительных материалов, а также других уретановых материалов, предложен способ получения полиизоцианата, включающий фосгенирование смеси полифениленполиметиленполиаминов в растворителе, отделение фосгена, хлористого водорода и растворителя от полученной смеси полифениленполиметиленполиизоцианатов и продувку полученной смеси газом при температуре выше 150oC, отличающийся тем, что для продувки полученной смеси используют воздух и продувку ведут при 150-180oC и атмосферном давлении в течение 2-6 ч.

Было установлено, что обработка ПИЦ по предложенному способу позволяет при незначительном увеличении содержания полимерных составляющих (содержание NCO-групп снижается на 0,5% абсолютных, вязкость увеличивается менее чем на 10%) получить продукт, который может использоваться в изоцианатных композициях самого различного назначения. Очевидно, изменение состава и структуры составляющих, не обнаруживаемое обычными методами, происходит в результате мягкого окисления.

В качестве исходного вещества для получения полиизоцианата по предложенному способу могут использоваться любые промышленные модификации ПИЦ, получаемого фосгенированием смеси полифениленполиметиленполиаминов в растворе и отделением фосгена, хлористого водорода и растворителя от полученной смеси полифениленполиметиленполиизоцианатов, например, полиизоцианат марки Б по ТУ 113-03-38-106-90 (Россия), полиизоцианат марки Д по ТУ 113-03-7822270-1-92 (Украина), Desmodur 44V (Bayer, Германия) и т.п.

Обработка ПИЦ воздухом при температуре ниже 150oC и в течение времени менее 2 ч практически не изменяет его свойств; увеличение температуры обработки выше 180oC и/или времени обработки более чем до 6 ч приводит к значительному снижению содержания NCO-групп и увеличению вязкости, ухудшающему совместимость полученного продукта с компонентами композиций, в которых он используется.

Известны многочисленные изоцианатные композиции для получения различных уретановых материалов, среди которых наиболее близкой к предложенным является изоцианатная композиция для получения уретановых материалов, включающая полиизоцианат, в качестве которого она содержит форполимер на основе полибутадиендиола и толуилендиизоцианата, содержащий 2,8-6,2% NCO-групп, наполнитель, в качестве которого она содержит битум, и растворитель [1717610 A, 1992]. Эта известная композиция может быть использована для получения покрытий, для нее характерно использование довольно сложного форполимера в качестве полиизоцианата и применение растворителей, включая летучие и огнеопасные.

Для обеспечения возможности получения уретановых материалов различного назначения с использованием простых и безопасных исходных материалов предложены варианты изоцианатной композиции на базе полиизоцианата, получаемого в соответствии с описанным выше предложенным способом.

Предложена изоцианатная композиция для получения уретановых материалов, включающая полиизоцианат и битум, отличающаяся тем, что в качестве полиизоцианата она содержит смесь полифениленполиметиленполиизоцианатов, обработанную воздухом при температуре 150-180oC и атмосферном давлении в течение 2-6 ч, при следующем соотношении ингредиентов (мас.ч.):

Полиизоцианат - 100

Битум - 5-11

В составе этой композиции в качестве битума могут быть использованы любые промышленно выпускаемые разновидности нефтяных битумов, например, дорожные (ГОСТ 11955-82), кровельные (ГОСТ 9548-74), изоляционные (ГОСТ 9812-74), для аккумуляторных мастик (ГОСТ 8771-76). Для получения композиции битум перемешивают с нагретым полиизоцианатом, в котором битум легко распределяются. Перемешивание предпочтительно осуществлять после окончания обработки ПИЦ воздухом, до охлаждения ПИЦ, либо непосредственно в процессе указанной обработки.

Предложена также изоцианатная композиция для получения уретановых материалов, включающая полиизоцианат и наполнитель, отличающаяся тем, что в качестве полиизоцианата она содержит смесь полифениленполиметиленполиизоцианатов, обработанную воздухом при температуре 150-180oC и атмосферном давлении в течение 2-6 ч, а в качестве наполнителя - твердые отходы, образующиеся при переработке и хранении смеси полифениленполиметиленполиизоцианатов, при следующем соотношении ингредиентов (мас.ч.):

Полиизоцианат - 100

Твердые отходы - 2,5-31,0

Композиция по этому варианту может дополнительно содержать битум в количестве 2-8 мас.ч. на 100 мас.ч. полиизоцианата.

В составе этой композиции в качестве твердых отходов могут быть использованы отходы, образующиеся на поверхности ПИЦ при его длительном хранении в бочках или емкостях либо извлекаемые при чистке аппаратуры для отгонки МДИ из ПИЦ в производстве этих продуктов. Эти отходы обычно содержат небольшое количество NCO-групп (>2%). Для получения композиции отходы перемешивают с нагретым полиизоцианатом, в котором отходы легко растворяются. Перемешивание предпочтительно осуществлять непосредственно в процессе обработки ПИЦ воздухом либо после окончания указанной обработки, до охлаждения ПИЦ.

Сущность изобретения иллюстрируется приведенными ниже примерами.

Примеры 1-4 иллюстрируют получение полиизоцианата согласно предложенному способу. Пример 5 является сравнительным и иллюстрирует неизменность свойств полиизоцианата, обрабатываемого азотом вместо воздуха. Примеры 6-14 иллюстрируют получение предложенных изоцианатных композиций, а примеры 15-26 - использование этих композиций и, для сравнения, использование по тому же назначению полиизоцианата, полученного по известному способу [4].

Пример 1. Полиизоцианат марки Б по ТУ 113-03-38-106-90 с содержанием NCO-групп 29,8 мас. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 47 с, получают путем непрерывного фосгенирования смеси полифениленполиметиленполиаминов, содержащей 16% первичных аминогрупп, в среде хлорбензола (концентрация смеси аминов в растворе 9%), отделяют хлористый водород и избыточный фосген и отгоняют хлорбензол под вакуумом. Полученный продукт выдерживают в течение 6 ч при температуре 170oC при постоянной продувке воздухом. Содержание NCO-групп после обработки составляет 29,3 мас.%, вязкость - 50,2 с.

Пример 2. Полиизоцианат марки Б по ТУ 113-03-38-106-90 с содержанием NCO-групп 31,0 мас. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 50 с, выдерживают в течение 5 ч при температуре 150oC при постоянной продувке воздухом. Содержание NCO-групп после обработки составляет 30,5 мас.%, вязкость - 53,8 с.

Пример 3. Полиизоцианат марки Б по ТУ 113-03-38-106-90 с содержанием NCO-групп 29,5 мас. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 45,2 с, выдерживают в течение 2 ч при температуре 180oC при постоянной продувке воздухом. Содержание NCO-групп после обработки составляет 29,0 мас.%, вязкость - 50,4 с.

Пример 4. Полиизоцианат марки Д по ТУ 113-03-7822270-1-92 с содержанием NCO-групп 30,5 мас. % и вязкостью, определяемой по времени истечения пробы объемом 100 мл из воронки диаметром 4 мм и равной 46 с, выдерживают в течение 5 ч при температуре 160oC при постоянной продувке воздухом. Содержание NCO-групп после обработки составляет 30,0 мас.%, вязкость - 48 с.

Пример 5 (сравнительный). Полиизоцианат марки Б, использовавшийся в примере 1, обрабатывают так же, как в примере 1, с тем отличием, что продувку осуществляют азотом. Содержание NCO-групп после обработки не изменяется, вязкость составляет 48 с.

Пример 6. 100 мас.ч. полиизоцианата обрабатывают согласно примеру 3 при температуре 180oC и по истечении 2 ч обработки добавляют 5 мас.ч. дорожного битума по ГОСТ 11955-82, а затем обрабатывают еще в течение 0,5 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 7. К 100 мас.ч. полиизоцианата, полученного согласно примеру 2 и имеющего температуру 150oC, добавляют 5 мас.ч. кровельного битума по ГОСТ 9548-74 и перемешивают в течение 1 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 8. К 100 мас.ч. полиизоцианата, полученного согласно примеру 3 и имеющего температуру 180oC, добавляют 11 мас.ч. изоляционного битума по ГОСТ 9812-74 и перемешивают в течение 2 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 9. 100 мас.ч. полиизоцианата обрабатывают согласно примеру 3 при температуре 180oC и по истечении 2 ч обработки добавляют 2,5 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, а затем обрабатывают еще в течение 1 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 10. 100 мас. ч. полиизоцианата, использованного в примере 4, нагревают аналогично примеру 4 при температуре 160oC и продувке воздухом в течение 4 ч, добавляют 10 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, и продолжают нагревание при той же температуре и продувке воздухом в течение еще 2 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 11. 100 мас. ч. полиизоцианата, использованного в примере 4, нагревают аналогично примеру 4 при температуре 160oC и продувке воздухом в течение 4 ч, добавляют 31 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примере 4, и продолжают нагревание при той же температуре и продувке воздухом в течение еще 2 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 12. К 100 мас.ч. полиизоцианата, полученного согласно примеру 3 и имеющего температуру 180oC, добавляют 30,8 мас.ч. твердых отходов, образовавшихся при отгонке МДИ из полиизоцианата, использованного в примере 4, и перемешивают в течение 0,5 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 13. 100 мас.ч. полиизоцианата обрабатывают согласно примеру 1 при температуре 170oC в течение 4 ч, добавляют 2 мас.ч. битума для аккумуляторных мастик по ГОСТ 8771-76 и 29,2 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, и продолжают обработку в течение еще 1 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 14. К 100 мас.ч. полиизоцианата, полученного согласно примеру 1 и имеющего температуру 170oC, добавляют 8 мас.ч. битума для аккумуляторных мастик по ГОСТ 8771-76 и 22 мас.ч. твердых отходов, образовавшихся в емкостях при хранении полиизоцианата, использованного в примерах 1-3, и перемешивают в течение 2 ч. Жидкость охлаждают и получают изоцианатную композицию для дальнейшего использования при получении уретановых материалов.

Пример 15. Для приготовления жесткого пенополиуретана (ППУ) готовят следующий состав (мас.ч.):

Изоцианатная композиция, полученная в примере 6 - 150

Полиэфир марки Лапрол 805 - 100

Триэтаноламин - 4

Ацетат натрия - 1

Пенообразователь ОП-7 - 1

Вода - 2

Состав вспенивают по стандартной технологии ППУ-305А и получают ППУ со следующими свойствами:

Кажущаяся плотность, г/см3 - 0,04

Предел прочности при сжатии, МПа - 0,20

Линейная температурная усадка, % - 0,51

Теплостойкость, oC - 130

Пример 16. Состав для получения жесткого ППУ готовят и вспенивают аналогично примеру 15 с тем отличием, что вместо изоцианатной композиции, полученной в примере 6, используют изоцианатную композицию, полученную в примере 9. Получают ППУ со следующими свойствами:

Кажущаяся плотность, г/см3 - 0,05

Предел прочности при сжатии, МПа - 0,21

Линейная температурная усадка, % - 0,89

Теплостойкость, oC - 150

Пример 17 (сравнительный). Состав для получения жесткого ППУ готовят и вспенивают аналогично примеру 15 с тем отличием, что вместо изоцианатной композиции, полученной в примере 6, используют полиизоцианат, обработанный согласно известному способу [4]. Получают ППУ со следующими свойствами:

Кажущаяся плотность, г/см3 - 0,045

Предел прочности при сжатии, МПа - 0,25

Линейная температурная усадка, % - 0,9

Теплостойкость, oC - 130

Пример 18. Готовят состав для приклеивания облицовочных материалов к влажной поверхности бетона, включающий следующие компоненты (мас.ч.):

Изоцианатная композиция, полученная в примере 7 - 23

Канифоль - 1

Диэтиленгликоль - 7

Портландцемент - 28

Кварцевый песок - 37

Мел тонкодисперсный - 5

При использовании полученного состава предел прочности при отрыве клеевого шва составляет 8,9 МПа, снижаясь после 100 циклов замораживания и оттаивания до 5,7 МПа.

Пример 19. Состав для приклеивания облицовочных материалов к влажной поверхности бетона готовят аналогично примеру 18 с тем отличием, что вместо изоцианатной композиции, полученной в примере 7, используют изоцианатную композицию, полученную в примере 10. При использовании полученного состава предел прочности при отрыве клеевого шва составляет 9,2 МПа, снижаясь после 100 циклов замораживания и оттаивания до 5,85 МПа.

Пример 20 (сравнительный). Состав для приклеивания облицовочных материалов к влажной поверхности бетона готовят аналогично примеру 18 с тем отличием, что вместо изоцианатной композиции, полученной в примере 7, используют полиизоцианат, обработанный согласно известному способу [4]. При использовании полученного состава предел прочности при отрыве клеевого шва составляет 8,2 МПа, снижаясь после 100 циклов замораживания и оттаивания до 5,8 МПа.

Пример 21. Защитное покрытие для бетонных поверхностей готовят, разбавляя изоцианатную композицию, полученную в примере 8, равным по массе количеством смеси ацетона и толуола, взятых в соотношении 1:1. После нанесения покрытия на поверхность бетона и его полного отверждения прочность на сжатие составляет 79 МПа, водопоглощение при выдержке образца, погруженного в воду, в течение 30 суток не более 0,8%, стойкость (время до начала разрушения) в 33% серной кислоте 1200 ч, в 40% растворе едкого натра 1344 ч.

Пример 22. Защитное покрытие для бетонных поверхностей готовят аналогично примеру 21 с тем отличием, что вместо изоцианатной композиции, полученной в примере 8, используют изоцианатную композицию, полученную в примере 11. После нанесения покрытия на поверхность бетона и его полного отверждения прочность на сжатие составляет 95,5 МПа, водопоглощение при выдержке образца, погруженного в воду, в течение 30 суток не более 0,7%, стойкость (время до начала разрушения) в 33% серной кислоте 1100 ч, в 40% растворе едкого натра 1300 ч.

Пример 23 (сравнительный). Защитное покрытие для бетонных поверхностей готовят аналогично примеру 21 с тем отличием, что вместо изоцианатной композиции, полученной в примере 8, используют полиизоцианат, обработанный согласно известному способу [4]. После нанесения покрытия на поверхность бетона и его полного отверждения прочность на сжатие составляет 78,5 МПа, водопоглощение при выдержке образца, погруженного в воду, в течение 30 суток не более 1%, стойкость (время до начала разрушения) в 33% серной кислоте 1100 ч, в 40% растворе едкого натра 1344 ч.

Пример 24. Гидроизоляционную мастику для приклеивания листовых материалов (толь, рубероид) к бетонным поверхностям готовят, смешивая следующие компоненты (мас.ч.):

Изоцианатная композиция, полученная в примере 13 - 20

Битум кровельный - 40

Лак-этиноль с отвердителем - 8

Инертный наполнитель (зола) - 32

Мастика имеет адгезию к бетону 0,8 МПа, водопоглощение шва при погружении в воду на 30 суток 0,7%.

Пример 25 (сравнительный). Гидроизоляционную мастику готовят аналогично примеру 24 с тем отличием, что вместо изоцианатной композиции, полученной в примере 13, используют полиизоцианат, обработанный согласно известному способу [4] . Мастика имеет адгезию к бетону 0,7 МПа, водопоглощение шва при погружении в воду на 30 суток 0,7%.

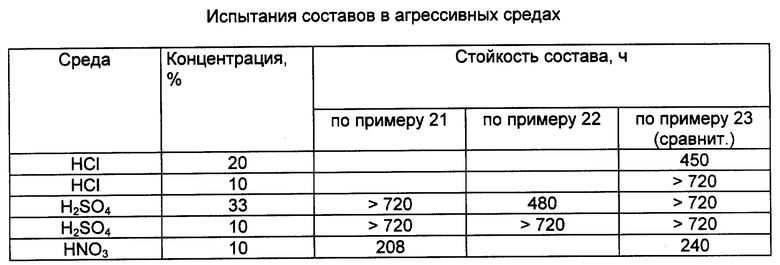

Пример 26. Составы, полученные в примерах 21, 22 и 23, наносят тонким слоем на поверхность металлических образцов в качестве антикоррозионного покрытия и после высыхания выдерживают образцы в агрессивных средах до начала разрушения пленки. Результаты испытаний приведены в таблице.

Источники информации, упомянутые в описании:

1. Производство и потребление изоцианатов за рубежом. Обзорн. инф. Серия: / . Азотн. пром.-М.: НИИТЭхим, 1980.

2. Патент Великобритании N 1362708, кл. C 2 C, 1974.

3. Авторское свидетельство СССР N 287012, кл. C 07 C 119/04. 1970.

4. Авторское свидетельство СССР N 620481, кл. C 07 C 118/02, 1978.

5. Авторское свидетельство СССР N 1717610, кл. C 09 D 175/04, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНО-МИНЕРАЛЬНАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2151116C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 2000 |

|

RU2171823C1 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2300519C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНОГО ПЕНОПОЛИУРЕТАНА ДЛЯ ИЗГОТОВЛЕНИЯ МЯГКИХ ЭЛЕМЕНТОВ МЕБЕЛИ | 1996 |

|

RU2128193C1 |

| ПОЛИИЗОЦИАНАТНАЯ СШИВАЮЩАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2233851C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОЛИФЕНИЛЕНПОЛИМЕТИЛЕНПОЛИИЗОЦИАНАТОВ | 1991 |

|

RU2007391C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГЕРМЕТИЗИРУЮЩЕГО СОСТАВА НА ОСНОВЕ ПОЛИУРЕТАНОВОГО КАУЧУКА И ВУЛКАНИЗИРУЮЩИЙ КОМПОНЕНТ | 2001 |

|

RU2207361C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТСОДЕРЖАЩЕГО ПЕНОПЛАСТА | 1988 |

|

SU1818829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ИЗОЦИАНАТА | 1991 |

|

RU2049774C1 |

| МЕДИЦИНСКАЯ ПОВЯЗКА | 2002 |

|

RU2245164C2 |

Описан способ получения полиизоцианата фосгенированием смеси полифениленполиметиленполиаминов в растворе отделением фосгена, хлористого водорода и растворителя от полученной смеси полифениленполиметиленполиизоцианатов; полученную смесь продувают воздухом при 150-180o0 и атмосферном давлении в течении 2-6 ч. Полученный продукт используют для получения уретановых материалов в составе изоцианатной композиции, содержащей кроме полиизоцианата либо битум в количестве 5-11 мас.ч. на 100 мас.ч. полиизоцианата, либо твердые отходы, образующиеся при переработке и хранении смеси полифениленполиметиленполиизоцианатов, в количестве 2,5-31 мас.ч. на 100 мас.ч. полиизоцианата, либо оба эти ингредиента в количествах 2-8 и 2,5-31 мас.ч. на 100 мас. ч. полиизоцианата соответственно. Предложенный способ значительно проще и менее энергоемкий по сравнению с известными, а также позволяет получить продукт, который может быть использован в изоцианатных композициях самого различного назначения. 3 с. и 1 з.п.ф-лы, 1 табл.

Полиизоцианат - 100

Битум - 5 - 11

3. Изоцианатная композиция для получения уретановых материалов, включающая полиизоцианат и наполнитель, отличающаяся тем, что в качестве полиизоцианата она содержит полиизоцианат, полученный по п.1, а в качестве наполнителя - твердые отходы, образующиеся при переработке и хранении смеси полифениленполиметиленполиизоцианатов, при следующем соотношении ингредиентов, мас.ч.:

Полиизоцианат - 100

Твердые отходы - 2,5 - 31

4. Композиция по п.3, отличающаяся тем, что она дополнительно содержит битум в количестве 2 - 8 мас.ч. на 100 мас.ч. полиизоцианата.

| Устройство для измерения плотности и массового расхода жидкости | 1986 |

|

SU1362708A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНАТА | 0 |

|

SU287012A1 |

| Способ выделения полиизоцианата | 1977 |

|

SU620481A1 |

| Жидкая уретанобитумная композиция для покрытия | 1989 |

|

SU1717610A1 |

| Производство и потребление изоцианатов за рубежом | |||

| Обзорн | |||

| инф | |||

| Серия: Азотн | |||

| пром | |||

| - М.: НИИТЭхим., 1980. | |||

Авторы

Даты

1999-04-10—Публикация

1997-03-25—Подача