Изобретение относится к молочной промышленности, преимущественно к производству творожных изделий с последующим консервированием с помощью охлаждения или замораживания.

Известен "Способ охлаждения расфасованного творога" по а.с. N 1179963 [1] . Способ предусматривает перемешивание творога в бункере фасовочного аппарата сразу после обезвоживания, обеспечивающее более прочную связь сыворотки с массой за счет возникновения сил сцепления, фасование в герметичную упаковку массой 250 г, подачу фасованного творога в охладитель, где его охлаждают на первом участке в течение 12 минут при (-13) градусах Цельсия, а на втором участке - при температуре (-7) градусов Цельсия, которую поддерживают постоянной до достижения температуры творога 5 градусов Цельсия.

Недостатком способа является неглубокое охлаждение, в связи с тем, что охлаждение по этому способу творога до температуры ниже криоскопической (0,57 градусов Цельсия) на 1-2 градуса Цельсия приводит к снижению его качества, уменьшению влагоудерживающей способности и ухудшению консистенции.

Известен способ охлажденных глазированных сырков без предварительного замораживания [2] , по которому глазированные сырки изготовляют на поточных линиях. Эти сырки имеют прямоугольную или цилиндрическую форму с небольшим срезом по длине. При выработке на поточной линии охлажденная до (7±2) градусов Цельсия масса поступает в дозировочно-формовочную машину и выходит из нее в виде нескольких сформированных потоков, которые автоматически разрезают на части массой (40 ± 1,5) г.

Полученные сырки по транспортеру поступают в глазировочную машину, где на них наносят шоколадную глазурь. Нижняя часть сырков покрывается глазурью при помощи вращающихся валиков глазировочной машины.

После глазирования сырки по транспортеру поступают в воздушный охладитель, где при температуре от минус 1 до плюс 1 градусов Цельсия глазурь застывает на сырках.

После охлаждения сырки заворачивают и укладывают в ящики.

При этом способе производства средняя конечная температура изделия при выпуске с предприятия составляет не более 6 градусов Цельсия. Срок хранения при температуре 0-2 градусов Цельсия не более 36 часов.

Недостатком способа является маленький срок хранения изделий.

Наиболее близким к предлагаемому способу и выбранным в качестве прототипа является способ получения замороженных глазированных сырков с помощью эскимогенератора [3].

Способ предусматривает приготовление рецептурной смеси, перемешивание, закладывание с помощью шприца в ячейки металлических форм, которые покрывают крышками со шпильками. Каждая шпилька при закрывании формы попадает в центр ячейки, имеющей форму усеченного конуса. Формы с массой погружают в рассол при температуре от минус 18 до минус 30 градусов Цельсия. С другого конца эскимогенератора формы с замороженной массой извлекают из рассола, а затем погружают их на одну-две секунды в ванну с горячей водой и крышку с подмороженными сырками вынимают из формы. Время нахождения сырков в эксимогенераторе - 10 минут.

Замороженные сырки глазируют путем их погружения в глазурь при температуре (30±2) градуса Цельсия. Для снятия готовых сырков со шпилек крышку подключают к специальной электроустановке напряжением 12 вольт, шпильки при этом быстро нагреваются и сырки падают на стол, где их заворачивают и укладывают в ящики. Температура сырка (-3oC).

Недостатками способа являются:

- неравномерное по объему охлаждение сырковой массы, обусловленное конусообразной формой сырка,

- вероятность брака в связи с возможностью попадания рассола внутрь формы при нарушении целостности последней,

- деформации внутренней структуры сырка по центральной оси при извлечении нагретой шпильки, а также появление центров окисления в зоне нагрева, что вызывает ухудшение качественных характеристик изделия, и соответственно, уменьшение сроков хранения,

- вероятность забивания шприца крупнодисперсными наполнителями.

Экспериментально установлено, что срок хранения замороженных сырков по этому способу составляет 10 суток.

Задачей изобретения является разработка способа получения замороженных глазированных сырков путем консервирования замораживанием, позволяющего сохранить нативную структуру кисломолочных белков при глубоком охлаждении, повысить пищевую ценность производимого продукта и увеличить сроки хранения.

Решение указанной задачи и достижение перечисленных технических результатов стало возможным благодаря тому, что в известном способе, включающем приготовление рецептурной смеси, перемешивание, фасование в форму, замораживание, извлечение сырков из формы, глазирование и упаковку, на стадии приготовления дополнительно вводят пектин или пектиновую смесь в количестве 0,2-1,0% от массы рецептурной смеси, фасование сырков осуществляют в разъемную металлическую форму, а замораживание проводят в две стадии, сначала перед глазированием путем помещения заполненной формы в среду охлажденного до минус 16 - минус 20 градусов Цельсия воздуха на 10-12 часов, после чего форму с сырками извлекают и выдерживают в течение 1-3 мин, а затем после глазирования извлеченных сырков повторяют замораживание последних в среде охлажденного воздуха менее 3 часов при том же температурном режиме.

Пектиновую смесь готовят путем смешения свекловичного пектина, яблочного пектина быстрой садки, сахара или его заменителей, концентратов плодовых и ягодных.

Способ получения замороженных сырков осуществляют в следующей последовательности.

В смесильную машину закладывают творог с температурой 12 ± 3 градусов Цельсия, включают мешалку и вносят смешанный с ванилином сахарный песок. Добавляют пектин или готовую пектиновую смесь в количестве 0,2-1,0% от рецептурной смеси. После частичного перемешивания к смеси добавляют сливочное масло из расчета от 5 до 11% жирности готовой продукции. Полученную массу вновь перемешивают 5-10 мин. Масса приобретает пластические свойства.

По окончании обработки массу закладывают в ячейки сухой разъемной формы в виде решетки, выполненной из металла, разравнивают поверхность деревянной лопаткой, масса одного брикета сырка составляет 40 г, заполненную форму помещают в морозильную камеру в среду охлажденного воздуха от минус 16 градусов Цельсия до минус 20 градусов Цельсия и выдерживают при этой температуре от 10 до 12 часов.

По окончании предварительного замораживания форму достают и оставляют на 1-3 мин. При комнатной температуре после этого сырки извлекают.

Сформированные сырки глазируют при температуре глазури 0+2oC градуса Цельсия при условии, что масса сырка после глазирования должна возрасти до 50 г. Покрытые глазурью сырки упаковывают в фольгу, затем в этикетированную бумагу, укладывают их в картонные коробки и повторно замораживают в среде охлажденного воздуха в течение не менее 3-х часов при тех же температурах для восстановления и закрепления созданной на первом этапе замороженной структуры. Температура готового сырка -8oC. Хранят приготовленные сырки при минус 16-20 градусов Цельсия до 30 суток, при минус 12 градусов - до 5 суток.

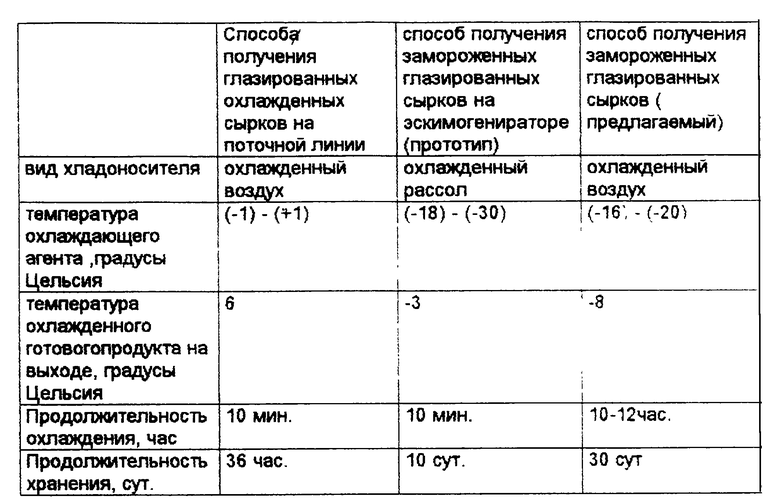

Для наглядности технологии аналога, прототипа и заявляемого способа отражены в таблице.

После размораживания сырки сохраняют гомогенную эластичную структуру, первоначальные органолептические свойства и пищевую ценность.

Предложенный способ можно применить для приготовления глазированных сырков с наполнителем, например изюмом, курагой, орехами и т.д.

Сохранение пищевой ценности и органолептических свойств стало возможным благодаря синергетическому эффекту, возникающему при совмещении и взаимному усилению свойств, добавляемых пектина или пектиновой смеси и присутствующего в сырковой массе жирового компонента в виде сливочного масла, позволяющих защитить кисломолочные белки при замораживании и сохранить их структуру.

В частности, это свойство высокоэтерифицированных эфиров стабилизировать белки в кисломолочных продуктах, а низкометоксилированных - взаимодействовать с ионом кальция, улучшая вязкость и пластичность сырковой массы.

Добавление пектина или пектиновой смеси способствует созданию устойчивой внутренней структуры и предотвращению расслоения и изменения объема при замораживании, хранении и размораживании, что способствует сохранению целостности глазированного покрытия.

Фасование сырковой массы в форму сразу после перемешивания позволяет завершить процесс формирования внутренних связей уже в форме, сохранить и зафиксировать их в процессе равномерного длительного замораживания. Наличие открытой поверхности сырковой массы способствует проникновению холодного воздуха вглубь замораживаемого изделия, равномерному замораживанию по всему объему до температуры (-8) градусов по Цельсию. Выбранный режим охлаждения является оптимальным, при нем угнетаются бактериальные процессы внутри сырка и в то же время сохраняются сами белки.

Легкое отделение сформированного замороженного сырка от формы позволяет не нарушить целостность зафиксированной структуры без создания в ней деформационных центров.

Введение пектина или пектиновой смеси в сырковую массу обогащает продукт биологически ценными компонентами, придавая ему профилактические свойства, способствует лучшему усвоению кальция и повышает стабильность продукта при хранении, благодаря своим антибактериальным свойствам, что усиливает воздействие замораживания.

Таким образом, совокупность заявленных существенных отличий позволила создать обогащенный пищевой продукт длительного срока хранения без нарушения структуры молочных белков, сохраняющий первоначально приобретенные органолептические свойства во времени. Срок хранения замороженных глазированных сырков по сравнению с сырками, выпускаемыми на поточной линии, возрос на 28,5 суток, по сравнению с прототипом - 20 суток, и при этом повысилась биологическая ценность.

Источники информации

1. А. С. СССР N 1179963 "Способ охлаждения расфасованного творога", 23.09.85, БИ N 35.

2. Технологическая инструкция по производству изделий творожных, с. 36, утв. 12.12.89.

3. Технологическая инструкция по производству изделий творожных, с. 37, утв. 12.12.89 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТВОРОЖНАЯ ОСНОВА ДЛЯ ПРОИЗВОДСТВА ДИЕТИЧЕСКОГО ИЗДЕЛИЯ | 2002 |

|

RU2229819C2 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО | 2000 |

|

RU2199232C2 |

| СПОСОБ ПРОИЗВОДСТВА ГЛАЗИРОВАННОГО ТВОРОЖНОГО СЫРКА | 2000 |

|

RU2197092C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОРОЖЕНОГО В ГЛАЗУРИ | 2000 |

|

RU2183932C2 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА | 2005 |

|

RU2285431C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА | 2000 |

|

RU2159554C1 |

| СПОСОБ ПРОИЗВОДСТВА МОРОЖЕНОГО В ГЛАЗУРИ | 2000 |

|

RU2179397C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА НА ПОТОЧНОЙ ЛИНИИ | 2001 |

|

RU2223656C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2000 |

|

RU2169477C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПОЛУФАБРИКАТОВ МЕДАЛЬОНОВ ИЗ ЛОСОСЕВЫХ ВИДОВ РЫБ | 2010 |

|

RU2473291C2 |

Изобретение может найти свое использование в молочной промышленности. В рецептурную смесь на стадии ее приготовления вносят пектин или пектиновую смесь в количестве 0,2-1,0% от массы рецептурной смеси. Сырковую массу фасуют в открытую металлическую разъемную форму и замораживают в две стадии. Сначала перед глазированием путем помещения заполненной формы на 10-12 ч в среду охлажденного до минус 16 - минус 20°С воздуха с последующим извлечением формы и выдержкой ее при комнатной температуре 1-3 мин. Затем после глазирования не менее 3 ч при той же температуре. Способ позволяет сохранить нативную структуру кисломолочных белков при глубоком охлаждении, повысить биологическую ценность продукта и увеличить срок хранения без изменения органолептических показателей. 1 табл.

Способ производства замороженных глазированных сырков, включающий приготовление рецептурной смеси, перемешивание, фасование в форму, замораживание, глазирование и упаковку, отличающийся тем, что на стадии приготовления рецептурной смеси в нее вносят пектин или пектиновую смесь в количестве 0,2 - 1,0% от массы рецептурной смеси, фасование сырковой массы осуществляют в открытую металлическую разъемную форму, а замораживание проводят в две стадии: сначала перед глазированием путем помещения заполненной формы на 10 - 12 ч в среду охлажденного до минус 16 - минус 20oC воздуха с последующим извлечением формы и выдержкой ее при комнатной температуре 1 - 3 мин, а затем после глазирования не менее 3 ч при той же температуре.

| Технологическая инструкция по производству изделий творожных, с.37, утв | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Технологическая инструкция по производству изделий творожных, с.36, утв | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

2000-06-27—Публикация

1998-08-03—Подача