Изобретение относится к области производства молочных продуктов, касается изготовления творожных сырков как продуктов диетического питания, предназначенных в том числе для лечебного и профилактического питания. Пищевая ценность заявленных творожных сырков сохраняется во времени путем специальной обработки продукта, содержащего конкретный ингредиентный состав.

Известен способ получения сырков глазированных 5%-ной жирности с ванилином (технологическая инструкция по производству изделий творожных. Утвер. ВНИИМИ Рос. Академии сельскохозяйственных наук от 18.12.89 г.).

Исходными данными для изготовления сырков глазированных в шоколадной глазури являются: творог незамороженный, массовая доля жира 23,5%, влага 56%, кислотность не более 270oТ 102,8 кг (1000 кг продукта) без учета потерь или 134,48 кг с массовой долей жира 18%, влагой 65%.

Используют творог нежирный 459,45 кг.

Сливки с массовой долей жира 50% 33,1 кг (перед употреблением сливки пастеризуют, фильтруют и охлаждают до 8oС).

Сахар-песок (просеянный) 210,48 кг.

Ванилин (арованилон) 0,05 кг перед употреблением смешивают с 10-кратной массой сахарного песка, взятого из общей массы сахарного песка, т.е. из 210,48 кг (аровапилона вносят в 6 раз меньше, чем ванилина).

Глазурь 194,2 кг состава: какао-порошок натуральный 105 (кг на 1000 кг глазури), может быть масло-какао 65.

Масло сливочное или жир кондитерский 740 (если используется масло-какао, то количество масла сливочного соотвественно-675.

Сахар-песок 195.

Состав глазури обеспечивает неприлипаемость к упаковочному материалу.

Глазурь перед употреблением измельчают и расплавляют при температуре 58±2 до 63±2oС).

Способ получения глазированного сырка заключается в следующем: в месильную машину закладывают творог с температурой 12±3oC, вносят смешанный с ванилином сахарный песок. После частичного перемешивания к смеси добавляют подготовленные сливки, все вновь перемешивают в течение 5-10 минут. После перемешивания полученную массу для выработки глазированных сырков охлаждают до 7±2oС и подают на поточную линию через дозировочно-формовочные машины, далее сформированные потоки автоматически разрезают на части весом 40±1,5 г. Полученные сырки по транспортеру подают в глазировочную машину, где они покрываются глазурью на основе масло-какао при температуре 36±3oС, на кондитерском жире t 40±3oС. Излишняя глазурь удаляется струей теплого воздуха. Нижняя часть сырков покрывается глазурью при помощи вращающихся валиков глазировочной машины.

Далее сырки охлаждают в воздушном охладителе при температуре от -1o до +1oС, заворачивают и укладывают в ящики.

При выработке глазированных сырков с предварительным замораживанием полученную в месильной машине массу закладывают при помощи шприца в ячейки металлических форм и покрывают их крышками со шпильками, каждая из которых при закрывании формы попадает в центр ячейки, имеющей форму усеченного конуса. Формы с массой погружают для замораживания с одного конца эскимогенератора в рассол при температуре от -18 до -30oС. С другого конца эскимогенератора формы с замороженной массой извлекают из рассола, а затем погружают их на 1-2 секунды в ванну с горячей водой и крышку с замороженными сырками свободно вынимают из формы.

Замороженные сырки глазируют путем одновременного их погружения в глазурь при температуре 30±2oС.

Для снятия готовых сырков со шпилек крышку подключают к специальной электроустановке напряжением 12 В, шпильки при этом быстро нагреваются и сырки попадают на стол, где их завертывают и укладывают в ящики.

При выработке глазированных сырков с предварительным замораживанием глазурь готовят следующим образом.

Расплавленное при температуре 68±2oС сливочное масло заливают в двухстенную ванну с предварительно загруженной в нее смесью какао-порошка и сахара или сахарной пудры и все тщательно перемешивают до полного исчезновения комочков. Массу пастеризуют при 80±3oС с выдержкой от 10 до 15 минут, затем охлаждают до температуры глазирования сырков. При добавлении к полученной смеси масла-какао его вводят в глазурь в расплавленном виде.

Готовый глазированный сырок имеет мучнистую консистенцию, чистый кисломолочный вкус, белый или белый с кремовым оттенком цвет. По физико-химическим показателям глазированные сырки 5%-ной жирности имеют кислотность не более 220oТ, влагу не более 50 мас.%, сахарозу не менее 26 мас.%, температуру при выпуске не более 6oС.

При удовлетворительном качестве продукта на выходе следует отметить, что процесс достаточно энергоемок. Способ отличает многократные изменения температурных режимов, строгий за ними контроль.

Наиболее близким к заявляемому является способ получения творожного продукта, а именно творожного глазированного сырка ("Композиция для производства творожного глазированного сырка и композиция для производства его шоколадной глазури", патент РФ 2143817, МКИ А 23 С 23/00, бюллетень "Изобретения, полезные модели" 1 от 10.01.2000).

Технологический процесс приготовления творожного глазированного сырка состоит из следующих операций.

Сырок вырабатывают из обезжиренной белковой основы, подпресованной до массовой доли влаги 70%, а также из творога 18% и 9%-ной жирности. Для доведения влажности до требуемой его закладывают по 10-15 кг в мешки или салфетки из лавсана, миткаля или бязи и помещают в охладитель, а затем в несколько рядов под пресс.

Обезжиренную белковую основу или творог 35-85 мас.% допреесовывают при помощи комбинированных (рычажно-винтовых), рычажных, винтовых, пневматических и других прессов при температуре помещения не более 6oС. Окончание допрессовки определяют по массе выделившейся сыворотки. Процесс допрессовки убирает влагу, но с другой стороны, дополнительное воздействие на творог оказывает влияние в дальнейшем на развитие микрофлоры.

Наличие обезжиренного творога, содержащего много влаги, отрицательно сказывается на консистенции творожной массы и при размораживании готового продукта выделяет излишнюю влагу, способствуя отслаиванию глазури.

Подготовленные к производству все виды сырья, предусмотренные рецептурой на глазированные сырки, отвешивают и приступают к приготовлению замеса. Обезжиренную белковую основу или творог подают в месильную машину вместе с сахаром 10-30 мас.% или сахарным сиропом, джемами, вареньем и другими плодово-ягодными наполнителями. После непродолжительного перемешивания добавляют сливки или сливочное масло 1-20 мас.%, вкусовые и ароматические вещества, затем осуществляют перемешивание массы еще 5-10 минут. Сливки перед введением в смесь пастеризуют при температуре 90±2o0 и охлаждают до температуры 14±2oС. Сливочное масло зачищают (при необходимости) и измельчают. Какао-порошок, ванилин, красители смешивают с десятикратным количеством сахарного песка, взятым из общего количества сахара, предназначенного к введению в смесь глазури шоколадной состава, мас.%:

Жировой компонент - 9-50

Какао-порошок - 20-50

Эмульгатор - лецитин - 0,3-1,5

Ароматизатор - ванилин - 0,05-1,0

Кокосовая стружка, и/или орех тертый, и/или плодово-ягодный компонент - 1-2,5

Сахарная пудра или сахарный песок - 5-50

причем композиция в своем составе может дополнительно содержать молоко сухое цельное, или молоко сухое обезжиренное, или сыворотку молочную сухую в количестве 1-20%, масло-какао или кондитерский жир, перед употреблением измельчают на мелкие кусочки и помещают в двухстенные емкости, к которым подведены холодная вода и пар. Температура воды в межстенном пространстве должна быть не более (58±2)oC. Глазурь расплавляют также во флягах, которые помещают в резервуар с водой при температуре (63±2)oС или в термостат с температурой (63±2)oС. Ядра орехов обдают кипятком для освобождения от шелухи, придающей им горьковатый вкус, далее тщательно очищают, дробят на мелкие кусочки и обжаривают при непрерывном помешивании до светло-коричневого цвета. После этого их оставляют для остывания до 20-25oС. Тертый кокос - кокосовую стружку добавляют в смесь непосредственно в сахарном сиропе или в сливках. Приготовленную массу охлаждают до 4-8oС и направляют в бункер дозировочно-формовочной машины, масса выходит из нее в виде нескольких сформированных потоков, которые разрезают на части массой 38,5-41,5 г. Полученные сырки по транспортеру поступают в глазировочную машину, где их сверху покрывают шоколадной глазурью.

Сырки глазируют при температуре 33-43oС. Излишнюю глазурь с сырков удаляют струей теплого воздуха, подаваемого вентилятором через воздушное сопло глазировочной машины. Нижнюю часть сырков покрывают глазурью при помощи вращающихся валиков глазировочной машины.

После глазирования сырок по транспортеру поступает в воздушный охладитель, где при температуре от -1 до +1oC глазурь застывает на сырках в потоке. На выходе из охладителя сырки подают на заверточный полуавтомат, после чего их укладывают в короба.

При подготовке глазури полученный после плавления жировой компонент (масло сливочное, кондитерский жир, какао-масло, Кува 300, Кува 500, Кува 700) добавляют в требуемом по рецептуре количестве к растертому с сахаром какао-порошку.

Сухое молоко, предварительно смешанное с сахаром-песком, эмульгаторы, аромагизаторы также вносят в смесь, пастеризуют при 80-83oС в течение 10-15 мин, затем фильтруют через сито, охлаждают до 35-45oС, вносят ореховое пралине (тертый орех) или кокосовую стружку, перемешивают и подают в приемную ванную поточный линии.

Глазурь наносят на сырок при температуре 33-43oС, при превышении этого значения температуры она расслаивается.

Полученный продукт на момент выпуска обладает повышенной биологической и пищевой ценностью, улучшенной по сравнению с ранее выбранным прототипом консистенцией и вкусовыми качествами. В то же время стабильность показателей во времени, срок хранения могут быть достигнуты только рядом мер, предусмотренных при реализации продукта на месте.

Техническим результатом заявляемого способа получения глазированного творожного сырка является устранение указанных недостатков, а именно повышение срока реализации диетического продукта с сохраненными стабильными показателями повышенной биологической и пищевой ценности, консистенции и вкусовых качеств, полученных непосредственно на предприятии-изготовителе за счет уменьшения возможности повышения кислотности творожной массы, увеличения массовой доли влаги из-за перепадов температур при перевозках.

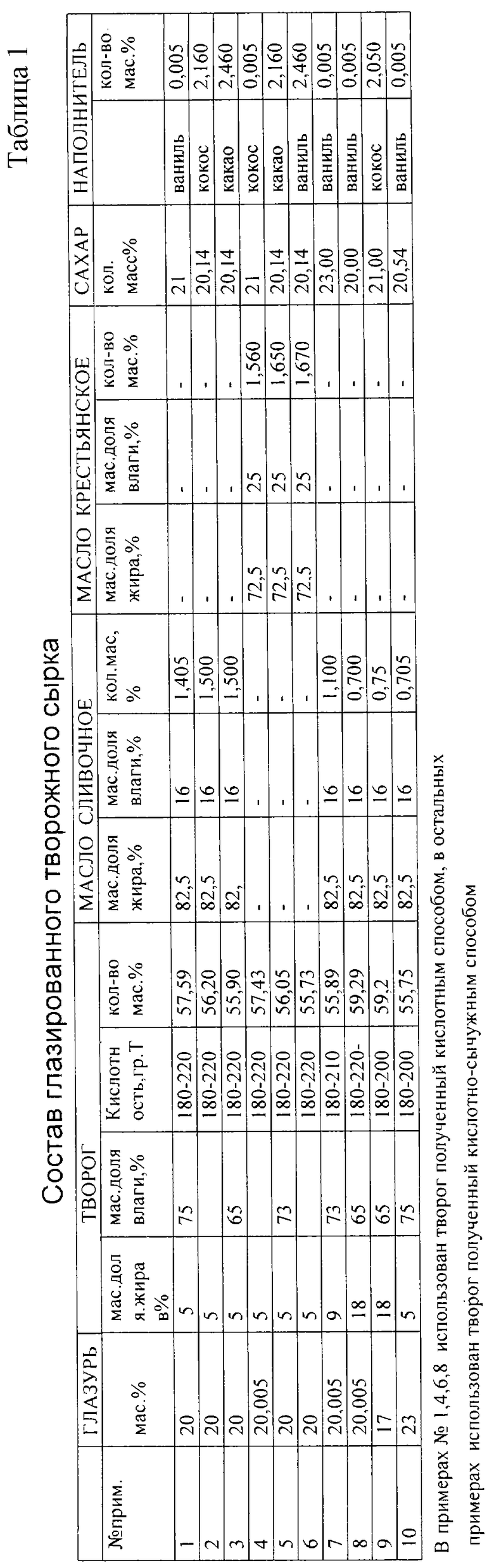

Поставленная задача достигается тем, что в способе получения творожного глазированного сырка, заключающемся в смешивании (замесе) 5-10 мин подготовленных творога, масла сливочного, сахара просеянного и наполнителя путем предварительного смешивания наполнителя с десятикратным количеством сахарного песка, взятого из общего количества сахара, предназначенного к введению в творог соединением с творогом и сахарным песком и последующим добавлением масла сливочного, получением творожной массы, ее охлаждением и дальнейшим направлением на формование сырков массой 38,5-41,5 г, которые глазируют при температуре 33-43oС составом, включающим масло сливочное и растертый с просеянным сахаром какао-порошок, удаляют излишнюю глазурь струей теплого воздуха, после чего глазурь на сырке отверждают при температуре -1 - +1oС и далее глазированный сырок подают на упаковку, отличительной особенностью является то, что творог используют свежий, полученный кислотным и кислотно-сычужным способом с массовой долей влаги не более 65,73,75%, кислотностью 180-220oТ, массовой долей жира 59,18% в количестве 55,73-59,29 мас.%, масло сливочное или крестьянское с массовой долей жира соответственно 82,5% и 72,5%, массовой долей влаги соответственно 16% и 25% в количестве 0,700-1,67 мас.%, сахар в количестве 20,00-23 мас.% и наполнитель (ванилин, кокос, какао) в количестве 0,005-2,46 мас.%, глазурь в количестве 17-23 мас.% следующего состава, мас. %:

Какао-порошок - 10,5-12

Масло сливочное (несоленое) - 65-74

Сахарный песок просеянный - 19,5-27

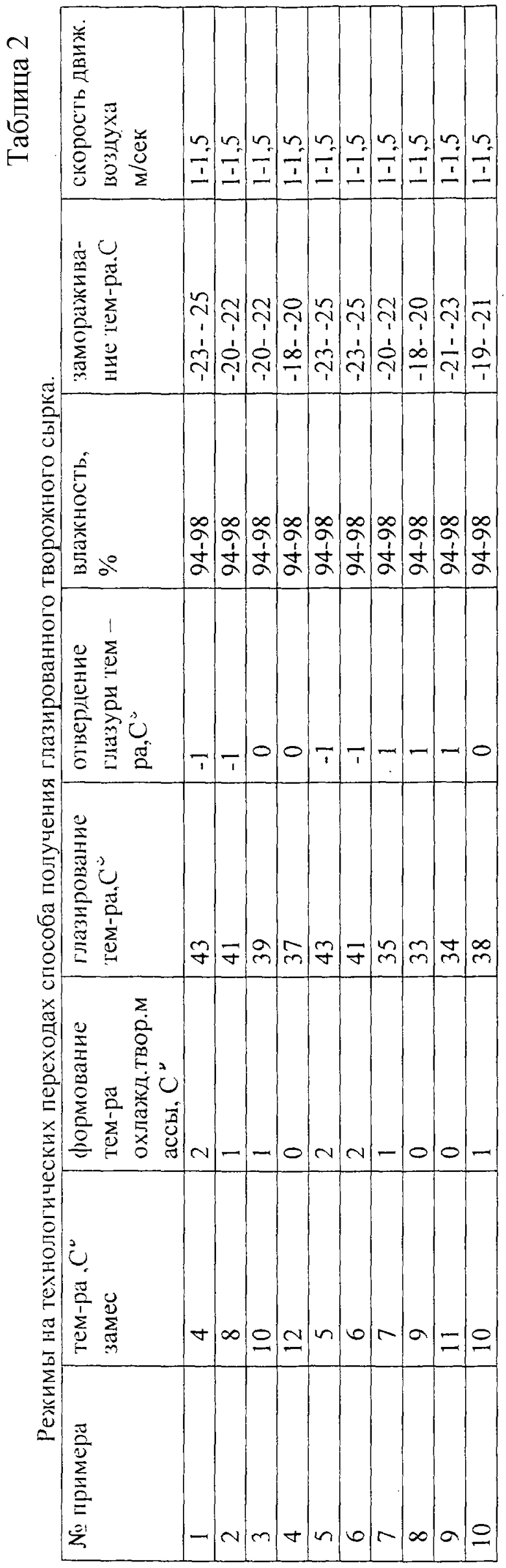

при замесе подготовленного сырья вышеуказанной рецептуры творог закладывают при температуре 4-12oС, а на формование полученную творожную массу подают охлажденной до температуры 0-2oС, причем непосредственно после упаковки глазированного сырка осуществляют его замораживание при постоянной температуре воздуха 18-25oС, при скорости движения воздуха 1-1,5 м/с и относительной влажности 94-98%. Температура внутри глазированного сырка при его реализации с предприятия-изготовителя составляет 18oС-20oС.

Срок хранения готового продукта составляет 30 суток. Качественные показатели, их стабильность, предъявляемые к диетическому продукту, сохраняются.

Только заявляемая совокупность признаков, а именно строго выдержанные режимные показатели процесса, ингредиентные составы творожной массы, их соотношение, состав глазури и соотношение ее ингредиентов позволяют получить диетический продукт только из натурального сырья со стабильными во времени показателями качества.

Уменьшение или увеличение соотношения между ингредиентами, их замена эквивалентами в данной области, повышение температур недопустимы, так как полностью технология в целом направлена на выполнение стадии замораживания при Т=18÷25oС, с постоянным движением воздуха при скорости 1-1,5 м/с и относительной влажности 94-98%.

Известна стадия замораживания при изготовлении глазированных творожных сырков (см. аналог), однако замораживанию подвергают сформованную творожную массу в металлических ячейках с крышками и шпильками, причем процесс замораживания осуществляют опусканием форм в рассол при Т=-18÷30oС.

Стадия замораживания творожной массы до глазирования предназначена для формования продукта, передачи его на глазирование и участие в стадии глазирования. Замораживание творожной массы исключает классическую стадию отверждения глазури.

Таким образом, заявляемая совокупность признаков позволяет получить результат, не равный сумме результатов от порознь известных в части в уровне техники признаков, что делает возможным вывод о наличии критерия изобретения - изобретательский уровень.

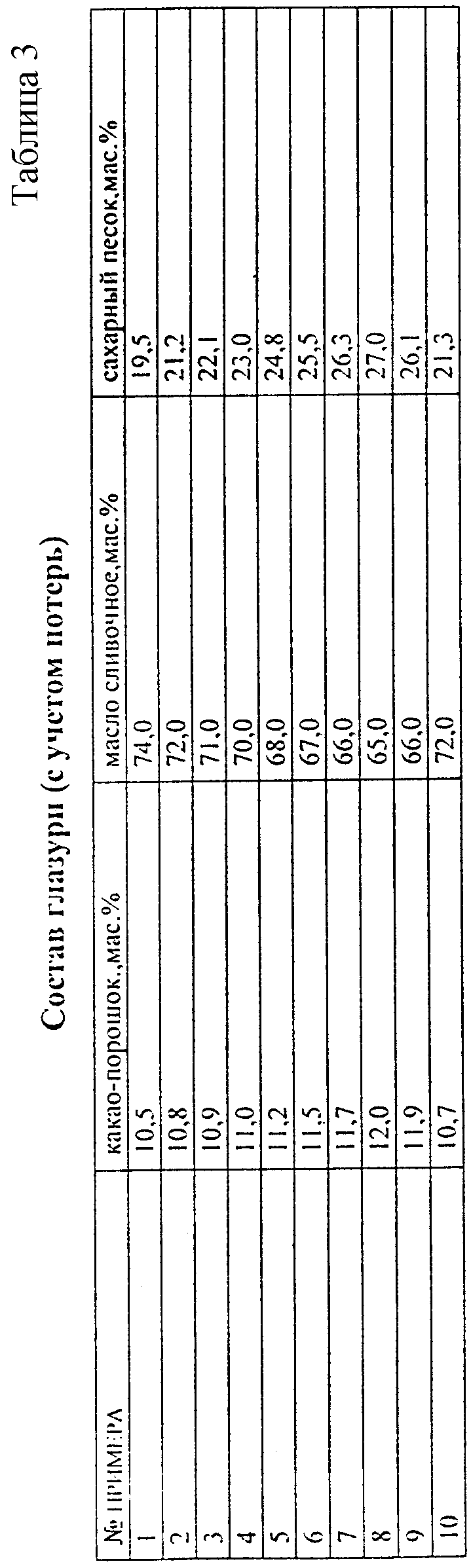

Ниже приведен пример конкретной реализации способа. В качестве творога используют свежий творог, полученный кислотным и кислотно-сычужным способом с массовой долей влаги не более 65,73,75%, кислотностью 180-220oТ, массовой долей жира 5-18% в количестве 55,73-59,29 мас.%, масло сливочное или крестьянское с массовой долей жира соответственно 82,5% и 72,5%, а массовой долей влаги соответственно 16% и 25% в количестве 0,700-1,67 мас.%, сахар 20,00-23 мас. %, и наполнитель (ванилин, какао, кокос) 0,005-2,46 мас.%, подготовку сырья: масла, сахара осуществляет аналогично прототипу. Какао-порошок, ванилин или арованилон для лучшего распределения перед внесением смешивают с 10-кратной массой сахарного песка, взятой из общей массы сахарного песка, предназначенного для внесения в смесь. Арованилона вносят в 6 раз меньше, чем ванилина. Глазурь используют в количестве 17-23 мас.% следующего состава, мас.%:

Какао-порошок - 10,5-12

Масло сливочное, несоленое высшего сорта - 74-65

Сахарный песок просеянный - 19,5-27

Глазурь готовят следующим образом: сливочное масло при необходимости зачищают и измельчают; какао-порошок и сахарный песок просеивают. В полученное после плавления в двухстенном резервуаре масло добавляют в требуемом количестве растертый с сахаром какао-порошок; смесь тщательно перемешивают до полного растворения в ней твердых комочков при Т 61-65oС, далее смесь пастеризуют при Т 78-82oС и выдерживают 10-15 минут. Глазурь, полученную на сливочном масле, фильтруют и охлаждают до 28-32oС.

Приготовленное сырье, предусмотренное рецептурой, замешивают путем закладывания творога с Т 8±4oС и смешанного с ванилином сахарного песка в месильную машину. После частичного перемешивания к смеси добавляют подготовленное сливочное масло и вновь перемешивают. Средняя продолжительность перемешивания составляет 5-10 мин. Полученную творожную массу помещают в контейнерах в холодильную камеру на время не больше 15 час с Т=3-0oС и охлаждают до 0-2oС и далее направляют в бункер формовочной машины ГСЛ-1, откуда сырки выходят с размером 70±2, 28±2 мм и массой 40±1,5. Сформированные сырки по транспортеру подаются в глазировочную машину ГСЛ-2, покрываются шоколадной глазурью вышеуказанного подготовленного состава.

Сырки глазируют при T 33-43oC. Излишняя глазурь с сырков удаляется струей теплого воздуха в глазировочной машине. Масса сырка после глазирования 50-52 г. Перед упаковкой, например, в алюминиевую кашированную фольгу по ГОСТ 745-79 глазированные сырки поступают на охлаждение на линию ГСЛЗ для отвердения глазури до T = -1 - +1oC.

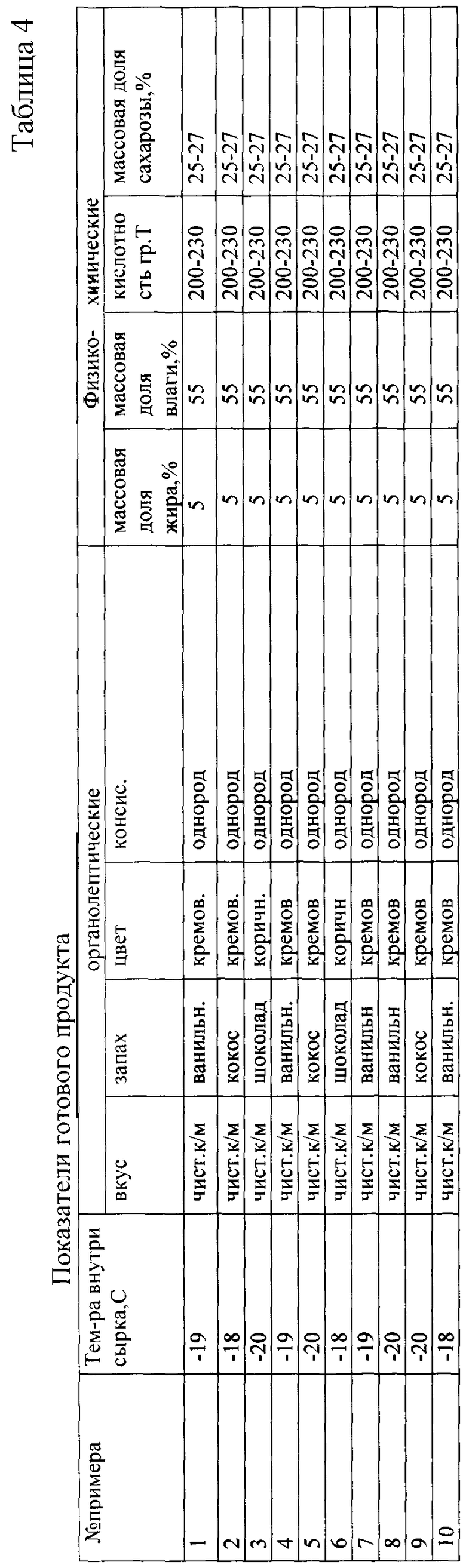

После упаковки глазированные творожные сырки подвергают замораживанию от 0-2oC до -18÷25oC в движущемся со скоростью 1-1,5 м/с потоке воздуха и относительной влажности 96±2%. В камере быстрого замораживания ящики с сырками расставляют в шахматном порядке, обеспечивая свободную циркуляцию воздуха. Замораживают сырки до среднеконечной температуры -18-20oC, равной половине суммы показателей температуры сырков на поверхности и в центре коробки.

Срок хранения замороженных сырков при температуре не выше -18oC и относительной влажности воздуха 96±2% составляет 30 суток, включая срок хранения в торговой сети.

Размораживание сырков творожных глазированных "Питерские" производят при температуре 20-25oC с продолжительностью не более 15 часов. При достижении температуры внутри сырков 0-2oC их помещают в холодильную камеру с температурой воздуха 0-2oC и хранят не более 18 часов.

Конкретные примеры получения глазированных творожных сырков приведены в таблицах 1-4.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТВОРОЖНЫХ ГЛАЗИРОВАННЫХ СЫРКОВ (ВАРИАНТЫ) | 2011 |

|

RU2480992C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2000 |

|

RU2169477C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА И КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ЕГО ШОКОЛАДНОЙ ГЛАЗУРИ | 1998 |

|

RU2143817C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА | 2000 |

|

RU2170026C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА СЫРКА ТВОРОЖНОГО ГЛАЗИРОВАННОГО | 2018 |

|

RU2687832C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА | 2013 |

|

RU2524153C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА | 2014 |

|

RU2572573C1 |

| Способ получения глазированного творожного продукта и глазированный творожный продукт | 2021 |

|

RU2765496C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА | 2005 |

|

RU2285431C1 |

| СПОСОБ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА | 2000 |

|

RU2159554C1 |

Изобретение относится к пищевой промышленности. Для производства творожного сырка готовят творожную массу путем смешивания творога с массовой долей влаги 65-75%, кислотностью 180-220oТ, сахара, наполнителя, предварительно смешанного с десятикратным количеством сахара, взятого от общего количества сахара, масла сливочного, перемешивают в течение 10-15 мин, полученную творожную массу охлаждают, формуют творожную массу, охлажденную до температуры 0-2oС. Температура творога при смешивании составляет 4-12oС. После упаковки глазированного творожного сырка осуществляют его замораживание при постоянной температуре воздуха (-18) - (-25)oС, при скорости движения воздуха 1-1,5 м/с и относительной влажности 94-98%, при следующем соотношении компонентов, мас. %: творог с массовой долей влаги 65-75%, кислотностью 180-220oТ 55,73-59,29, масло сливочное 0,7-1,67, сахар 20,0-23,0, наполнитель 0,005-2,46, глазурь 7,0-23,0. Изобретение позволяет повысить срок реализации диетического продукта с сохраненными стабильными показателями, повышенной биологической и пищевой целостностью, консистенции и вкусовых качеств за счет уменьшения возможности повышения кислотности творожной массы, увеличения массовой доли влаги из-за перепадов температур при перевозках. 4 табл.

Способ производства глазированного творожного сырка, включающий получение творожной массы путем смешивания творога, сахара, наполнителя, предварительно смешанного с десятикратным количеством сахара, взятого от общего количества сахара, последующее добавление масла сливочного, перемешивание в течение 10-15 мин, охлаждение полученной творожной массы, формование сырков, нанесение глазури при температуре 33-43oС, содержащей масло сливочное, сахар, какао-порошок, удаление излишней глазури струей теплого воздуха, отверждение глазури при температуре от -1 до +1 и упаковку глазированного творожного сырка, отличающийся тем, что при получении творожной массы творог используют с массовой долей влаги 65-75%, кислотностью 180-220oТ, а температура творога при смешивании составляет 4-12oС, формованию подвергают творожную массу, охлажденную до температуры 0-2oС, после упаковки глазированного творожного сырка осуществляют его замораживание при постоянной температуре воздуха (-18)-(-25)oС при скорости движения воздуха 1-1,5 м/с и относительной влажности 94-98%, при следующем соотношении компонентов, мас. %:

Творог с массовой долей влаги 65-75%, кислотностью 180-220oТ - 55,73-59,29

Масло сливочное - 0,7-1,67

Сахар - 20,0-23,0

Наполнитель - 0,005-2,46

Глазурь - 17,0-23,0

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ТВОРОЖНОГО ГЛАЗИРОВАННОГО СЫРКА И КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА ЕГО ШОКОЛАДНОЙ ГЛАЗУРИ | 1998 |

|

RU2143817C1 |

| ТВОРОЖНОЕ ИЗДЕЛИЕ | 1999 |

|

RU2143818C1 |

| БОГДАНОВА Е.А | |||

| И ДР | |||

| Технология цельномолочных продуктов и молочно-белковых концентратов | |||

| Справочник | |||

| - М.: Агропромиздат, 1989, с | |||

| Способ приготовления массы для карандашей | 1921 |

|

SU311A1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАМОРОЖЕННЫХ ГЛАЗИРОВАННЫХ СЫРКОВ | 1998 |

|

RU2151516C1 |

Авторы

Даты

2003-01-27—Публикация

2000-11-20—Подача