Изобретение относится к области машиностроения, в частности к его отраслям: автомобилестроению, станкостроению, самолетостроению, тракторостроению, краностроению, и предназначено для производства силовых эвольвентных цилиндрических передач с внешним зубом колес, применяемых в приводах машины, а также в ее коробках: передач, скоростей и подач.

Известна червячная фреза, представляющая из себя эвольвентный червяк цилиндрической формы со стружечными винтовыми канавками на нем, образующими на боковых поверхностях винтовых канавок червяка зубья с режущими кромками, профиль которых в его нормальном сечении соответствует профилю зубьев стандартного исходного контура эвольвентного зацепления, служащая для профилирования внешних зубьев эвольвентных цилиндрических колес с прямым или косым зубом по методу обкатки (см. Артоболевский И.И. Теория механизмов и машин: Учеб. для втузов. - 4-е изд., перераб. и доп. - М.: Наука. Гл. ред. физ.-мат. лит. , 1988, с. 449; Металлорежущие инструменты: Учеб. для вузов по спец. "Технология машиностроения" и "Металлорежущие станки и инструменты" (Г. Н. Сахаров, О.Б. Арбузов, Ю.Л. Боровой и др. -М.: Машиностроение. 1989, с. 216 - 234; Справочник конструктора- инструментальщика: Под общей ред. В. И. Баранчикова. - М.: Машиностроение. 1994, с. 445 - 460).

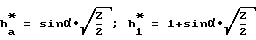

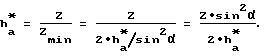

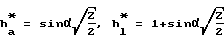

К причинам, препятствующим достижению указанного ниже технического результата при использовании червячной фрезы, относится то, что червячная фреза имеет исходный контур со стандартными значениями коэффициентов высоты головки зуба ha * и граничной высоты h1 *, а именно: ha * = 1 и h1 * = 2•ha * = 2•1 = 2 для колес с нормальным по высоте зубом и ha * = 0,8 и h1 * = 1,6 для колес с укороченным по его высоте зубом, и то, что ось червячной фрезы смещают в направлении от оси обрабатываемого колеса на зуборезной операции технологического процесса изготовления колеса.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является червячная фреза, содержащая эвольвентный червяк цилиндрической формы с винтовыми стружечными канавками, образующими на боковых поверхностях зубьев червячной фрезы режущие кромки, профили которых в нормальном сечении червяка, соответствующем расчетному среднему диаметру фрезы, подобны профилям зубьев исходного контура эвольвентного зацепления, и служащая для профилирования внешних прямых или косых зубьев эвольвентных цилиндрических колес по методу обкатки (см. Семенченко И. И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов /Под редакцией И. И. Семенченко: Учеб. пособие для студ. вузов по спец. "Технология машиностроения, металлорежущие станки и инструменты". - М.: Машгиз, 1962, с. 650, 695) и принятая за аналог.

К причинам, препятствующим достижению указанного ниже технического результата при использовании червячной фрезы, принятой за аналог, относится то, что наружная граничная прямая исходного контура червячной фрезы в нормальном сечении червяка, соответствующем расчетному среднему диаметру червячной фрезы, смещена к оси фрезы при ее проектировании и изготовлении на величину смещения, равную только некоторой части величины затылования зубьев, для уменьшения отклонений фактических размеров угла подъема витков фрезы τ и угла наклона стружечной канавки β, вызываемых переточками зубьев червячной фрезы по передней грани инструмента, вместе со всем исходным контуром фрезы, имеющим стандартные значения его параметров, а также то, что для устранения подрезания профилей зубьев колеса ось червячной фрезы смещают в направлении от оси обрабатываемого колеса на зубофрезерной операции на величину смещения, необходимую для его устранения.

Сущность изобретения заключается в следующем.

Для профилирования внешних зубьев эвольвентных цилиндрических колес с прямым или косым зубом по методу обкатки применяют зуборезный инструмент реечного типа - червячную фрезу, имеющую в нормальном сечении червяка зубья, профиль и размеры которых соответствуют профилю и размерам зубьев исходного контура эвольвентного зацепления, параметры которого и их значения стандартизованы, ГОСТ 13755-81, при этом размеры червячной фрезы тоже стандартизованы, ГОСТ 9326-90 Е.

При профилировании червячной фрезой, имеющей стандартный исходный контур со стандартными значениями его параметров, внешних зубьев эвольвентных цилиндрических колес с прямым или косым зубом с числом зубьев Z < Zmin происходит подрезание профилей зубьев у их ножек, здесь Zmin - минимальное значение числа зубьев колес, при котором не происходит подрезание профилей зубьев. Для устранения этого нежелательного явления было предложено корригирование зубчатых колес, заключающееся в том, что на зубофрезерной операции технологического процесса изготовления колес червячную фрезу со стандартным исходным контуром, непригодную для профилирования зубьев данных колес, смещают в направлении от оси обрабатываемого колеса на величину смещения, необходимую для устранения подрезания профилей зубьев данного колеса, при этом вместе с червячной фрезой смещают весь ее исходный контур. Изготовленное таким образом колесо с исправленными профилями зубьев называют колесом с положительным смещением, при приближении червячной фрезы к оси колеса получают колесо с отрицательным смещением, что можно осуществить при Z > Zmin.

Смещение червячной фрезы вместе со всем ее исходным контуром относительно оси обрабатываемого колеса характеризуют величиной смещения X, равной X = x•m, где x - коэффициент смещения исходного контура зуборезного инструмента;

m - модуль зубьев исходного контура и колеса.

В заявленном изобретении смещаем не весь исходный контур вместе с червячной фрезой, а только одну, наружную по отношению к оси червячной фрезы, граничную прямую ее исходного контура без смещения червячной фрезы относительно оси обрабатываемого колеса на такую же величину смещения, как и при корригировании колеса. Это позволяет изготовить колесо без смещения (x = 0) без подрезания профилей зубьев колеса с числом зубьев Z < Zmin, что недостижимо при корригировании зубчатого колеса.

Технический результат состоит в изготовлении эвольвентных цилиндрических колес без смещения (x = 0) без подрезания профилей внешних прямых или косых зубьев с любым малым физически возможным числом зубьев, в уменьшении габаритов и материалоемкости приводов машины и ее коробок: передач, скоростей и подач.

Указанный технический результат при осуществлении изобретения достигается тем, что в известной червячной фрезе, предназначенной для профилирования внешних зубьев эвольвентых цилиндрических колес с прямым или косым зубом по методу обкатки и содержащей эвольвентный червяк цилиндрической формы с винтовыми стружечными канавками для размещения стружки, образующейся при зубофрезеровании, и для образования на боковых поверхностях зубьев фрезы режущих кромок, профили которых в нормальном сечении червяка подобны профилям зубьев исходного контура эвольвентного зацепления, при этом наружная граничная прямая указанного исходного контура смещена к оси фрезы при ее проектировании и изготовлении.

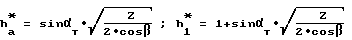

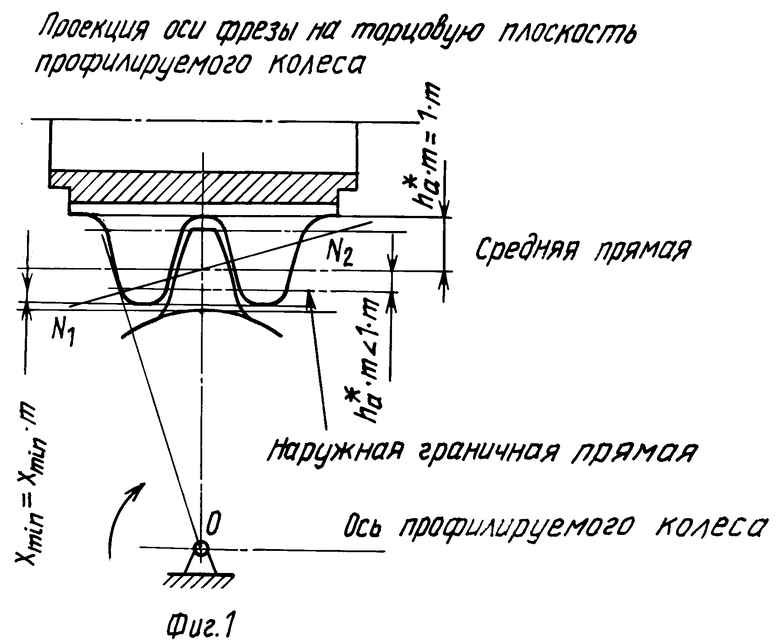

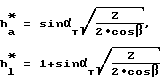

Особенность заключается в том, что для получения необходимой величины указанного смещения для устранения подрезания профилей зубьев эвольвентных цилиндрических колес, что позволяет изготовить зубчатые колеса без смещения (x = 0) без подрезания профилей зубьев с любым малым физически возможным числом зубьев, коэффициент высоты головки зуба исходного контура червячной фрезы (ha *) и коэффициент граничной высоты исходного контура червячной фрезы (h1 *) определены по следующим формулам:

для колес с прямым зубом и

для колес с косым зубом,

где x - коэффициент смещения исходного контура;

α = 20o - профильный угол (угол профиля) зуба исходного контура на участке между граничными прямыми контура;

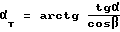

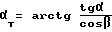

Z - число зубьев колес; - профильный угол проекции зуба исходного контура червячной фрезы на торцовой плоскости колес с косым зубом;

- профильный угол проекции зуба исходного контура червячной фрезы на торцовой плоскости колес с косым зубом;

β - угол наклона косых зубьев на делительном цилиндре колес.

Проведенный заявителем анализ уровня техники, включая поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналогов, характеризующихся признаками, тождественными всем существенным признакам заявленного изобретения, определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности существенных признаков аналога, позволил выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве - червячной фрезе, изложенных в формуле изобретения.

Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства - червячной фрезы. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияния предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- дополнения известного средства - червячной фрезы какой-либо известной частью (частями), присоединяемой (присоединяемыми) к нему по известным правилам для достижения технического результата, в отношении которого установлено влияние именно таких дополнений;

- замена какой-либо части (частей) известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- исключение какой-либо части (элемента) средства с одновременным исключением обусловленной ее наличием функции и достижением при этом обычного для такого исключения результата (упрощение, уменьшение массы, габаритов, материалоемкости, повышение надежности и др.);

- увеличение количества однотипных элементов для усиления технического результата, обусловленного наличием в средстве именно таких элементов;

- выполнение известного средства или его части (частей) из известного материала для достижения технического результата, обусловленного известными свойствами этого материала;

- создание средства, состоящего из известных частей, выбор которых и связь между которыми осуществлены на основании известных правил, рекомендаций, и достигаемый при этом технический результат обусловлен только известными свойствами частей этого средства и связей между ними.

Описываемое изобретение не основано на изменении количественного признака (признаков), представлении таких признаков во взаимосвязи, либо изменении ее вида. Имеется в виду случай, когда известен факт влияния каждого из указанных признаков на технический результат, и новые значения этих признаков или их взаимосвязь могли быть получены, исходя из известных зависимостей, закономерностей.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

На чертежах представлено:

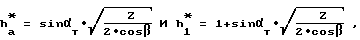

На фиг. 1 изображено станочное зацепление при профилировании внешних зубьев эвольвентного цилиндрического колеса с прямым зубом, происходящее на зубофрезерной операции технологического процесса изготовления колеса, предлагаемой червячной фрезы и обрабатываемого колеса без смещения (x = 0), в котором не происходит подрезание профилей зубьев колес с любым малым физически возможным числом зубьев колес Z < Zmin, при этом червячная фреза не смещена.

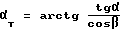

На фиг. 2 изображено станочное зацепление при профилировании внешних зубьев эвольвентного цилиндрического колеса с прямым зубом, происходящее на зубофрезерной операции технологического процесса изготовления колеса, стандартной червячной фрезы и обрабатываемого колеса без смещения (x = 0) с числом зубьев Z < Zmin, при этом ось червячной фрезы не смещена относительно оси обрабатываемого колеса, и поэтому происходит подрезание профилей зубьев колеса.

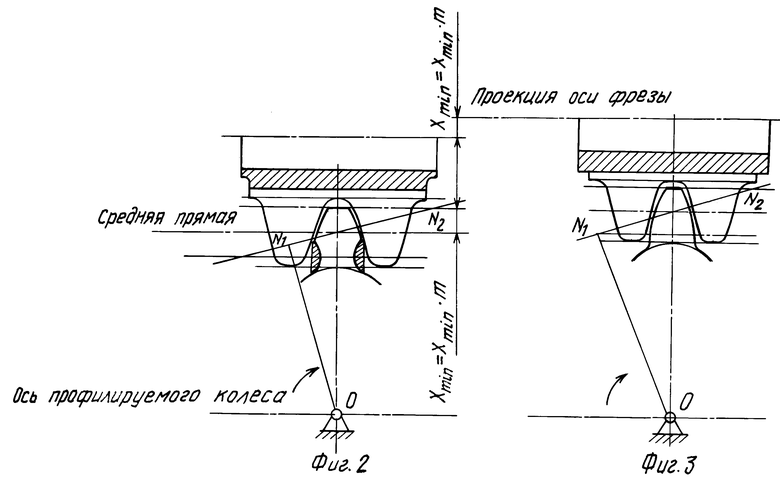

На фиг. 3 изображено станочное зацепление при профилировании внешних зубьев эвольвентного цилиндрического колеса с прямым зубом, происходящее на зубофрезерной операции технологического процесса изготовления колеса при корригировании зубчатого колеса с числом зубьев Z < Zmin, при этом ось стандартной червячной фрезы смещена от оси обрабатываемого колеса на необходимую для устранения подрезания профилей зубьев колеса величину смещения.

Все 3 фигуры изображены на одной странице с той целью, чтобы было видно смещение оси стандартной червячной фрезы относительно оси обрабатываемого колеса при его корригировании и отсутствие смещения предложенной червячной фрезы.

Сведения, подтверждающие возможность осуществления изобретения с получением вышеуказанного технического результата, заключаются в следующем.

Для профилирования внешних зубьев эвольвентных цилиндрических колес с прямым или косым зубом используют зуборезный инструмент реечного типа - червячную фрезу, имеющую исходный контур. Параметры их значения для исходного контура эвольвентного зацепления стандартизованы, ГОСТ 13755-81, размеры червячных фрез тоже стандартизованы, ГОСТ 9326-90Е.

Предлагаемая червячная фреза имеет исходный контур, отличающийся от стандартного. В статическом состоянии, т.е. при рассмотрении предлагаемой и стандартной червячных фрез отдельно - вне процесса зубофрезерования, предлагаемая червячная фреза отличается от стандартной червячной фрезы смещением наружной граничной прямой исходного контура к оси фрезы при ее проектировании и изготовлении на величину смещения, необходимую для устранения подрезания профилей зубьев обрабатываемого колеса (см. фиг. 1).

В динамике работа червячной фрезы соответствует ее станочному зацеплению с профилируемым колесом - при профилировании внешних зубьев эвольвентных цилиндрических колес с прямым или косым зубом червячная фреза (зубья ее исходного контура) находится в условиях станочного зацепления с зубьями профилируемого колеса на зубофрезерной операции технологического процесса изготовления колеса.

При этом создаем условия такого станочного зацепления, в котором наружная граничная прямая исходного контура предлагаемой червячной фрезы пересекает теоретическую линию станочного зацепления N1N2 (см. фиг. 1), чего не происходит при использовании в качестве зуборезного инструмента червячной фрезы со стандартным исходным контуром - ее наружная граничная прямая пересекает прямую линию, проходящую через т.т. N1 и N2 за пределами теоретической линии станочного зацепления N1N2 (см. фиг. 2), это и является причиной подрезания профилей зубьев обрабатываемого колеса.

Для устранения подрезания профилей зубьев эвольвентных колес в машиностроении применяют корригирование (исправление) колес. Оно осуществляется смещением стандартного зуборезного инструмента (в частности, червячной фрезы) от оси профилируемого цилиндрического колеса (см. фиг. 3) на необходимую для устранения подрезания профилей зубьев колес величину смещения.

При профилировании внешних зубьев эвольвентных колес с прямым или косым зубом с числом зубьев колеса Z < Zmin червячной фрезой, имеющей стандартные значения параметров ее исходного контура, происходит подрезание профилей зубьев колеса у их ножек. Это значительно снижает изгибную нагрузочную способность зубьев колес.

Для устранения подрезания профилей зубьев колес было предложено и применено в машиностроительной практике корригирование (исправление профилей зубьев) зубчатых колес, что привело к коррекции (внесению изменений) передачи.

Сущность корригирования зубчатого колеса заключается в смещении стандартного зуборезного инструмента от оси обрабатываемого колеса на зуборезной операции технологического процесса его изготовления.

Заслуженным деятелем науки РСФСР Гавриленко В.А. была развита теория эвольвентной зубчатой передачи из корригированных колес. Профессор Болотовский И. А. организовал и провел теоретические и экспериментальные исследования по обоснованию величины смещения X = x•m, где x - коэффициент смещения исходного контура зуборезного инструмента; m - модуль зубьев колес. Им был разработан метод блокирующих контуров, применяемый при выборе x1 и x2 передачи из колес с Z1 и Z2, здесь индекс 1 соответствует шестерне, а 2 - колесу. Были теоретически обоснованы и введены в геометрический расчет колес и передачи новые коэффициенты: xΣ = x1+x2 - коэффициент суммы смещений; y - коэффициент воспринимаемого смещения; Δy - коэффициент уравнительного смещения. Все это значительно усложнило расчет. В 1956 году Гавриленко В.А. в издательстве Машгиз издал книгу "Цилиндрическая эвольвентная зубчатая передача" на 296 стр., в издательстве Машгиз вышла из печати книга Болотовской Т. П., Болотовского И.А. и Бочарова Г.С. "Справочник по геометрическому расчету эвольвентных зубчатых и червячных передач", 1963. М.: 472 с. В 1969 году Гавриленко В.А. издал в издательстве "Машиностроение" книгу "Основы теории эвольвентной зубчатой передачи", 432 с.

Предложенные практикой и теоретически обоснованные корригирование зубчатых колес и коррекция передачи значительно усложнили их геометрический расчет, внесли математическую неопределенность при выборе x1 и x2, нарушили взаимозаменяемость зубчатых колес, т. к. появился новый параметр зубчатого колеса - x.

Положительными эффектами процесса корригирования зубчатых колес являются: устранение подрезания профилей зубьев колес при сохраненной номенклатуре стандартного зуборезного инструмента, увеличение контактной и изгибной нагрузочной способности зубьев колес с положительным смещением, свобода действий конструктора при выборе коэффициентов x1 и x2. Рациональным зерном корригирования зубчатого колеса является открывшаяся возможность заметить главную причину повышения изгибной нагрузочной способности зуба колеса с положительным смещением, которой является укорочение зуба по его высоте, что резко улучшило форму зуба, уменьшило значение коэффициента формы зуба YF, применяемого при прочностном расчете зуба на изгиб, и, тем самым, повысило его изгибную нагрузочную способность.

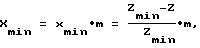

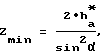

При корригировании зубчатых цилиндрических колес минимальную величину смещения зуборезного инструмента Xmin, необходимую для устранения подрезания профилей зубьев колес, определяют по выражению

где xmin - минимальное значение коэффициента смещения исходного контура зуборезного инструмента x, устраняющее явление подрезания профилей зубьев колеса;

m - модуль зубьев колес и исходного контура;

Zmin - минимальное число зубьев колес Z, при котором нет подрезания профилей зубьев колеса.

Минимальное число зубьев цилиндрического колеса с прямым зубом определяют по выражению

где ha * - коэффициент высоты головки зуба исходного контура, принимающий по действующему стандарту на исходный контур эвольвентного зацепления 1 или 0,8 - для колес с укороченным по высоте зубом; α = 20o - профильный угол (угол профиля) зуба исходного контура на прямолинейных участках его профилей.

Для эвольвентных цилиндрических колес с нормальным по высоте прямым зубом Zmin = 17, для колес с укороченным по высоте зубом Zmin = 14, для эвольвентных цилиндрических колес с косым зубом Zmin зависит от угла наклона зубьев колес на делительных цилиндрах β.

При использовании предлагаемой червячной фрезы подрезание профилей зубьев колес устраняется смещением не всего исходного контура червячной фрезы, а только одной, наружной по отношению к оси фрезы, граничной прямой ее исходного контура на такую же величину смещения, как и при корригировании колес, т.е.

При этом средняя прямая исходного контура червячной фрезы не смещается относительно оси обрабатываемого колеса на зубофрезерной операции технологического процесса его изготовления, поэтому колесо изготавливается без смещения зуборезного инструмента, оно изготавливается колесом без смещения (x = 0), что недостижимо при корригировании колес.

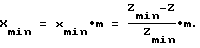

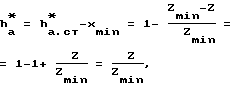

При смещении наружной граничной прямой исходного контура предлагаемой червячной фрезы на необходимую величину смещения Xmin, устраняющую явление подрезания профилей зубьев колеса, высота головки зуба исходного контура с прямолинейными профилями ha, равная ha = ha *•m, уменьшается на величину, равную

Определим нестандартное значение коэффициента высоты головки зуба исходного контура по выражению

где ha.ст * = 1 - стандартное значение ha *.

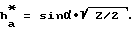

Таким образом получена зависимость  позволяющая определять значения ha *, обеспечивающие устранение подрезания профилей зубьев колес при их профилировании предлагаемой червячной фрезой. При Z < Zmin ha * < 1, это уменьшает высоту ножки зуба колеса, улучшает форму зуба и, тем самым, повышает его изгибную нагрузочную способность, т.е. при профилировании зубьев эвольвентных колес с внешним зубом предлагаемой червячной фрезой достигаем тех же положительных эффектов, что и при корригировании колес. При этом колеса изготавливаем без смещения, т.е. x = 0, что недостижимо при корригировании колес.

позволяющая определять значения ha *, обеспечивающие устранение подрезания профилей зубьев колес при их профилировании предлагаемой червячной фрезой. При Z < Zmin ha * < 1, это уменьшает высоту ножки зуба колеса, улучшает форму зуба и, тем самым, повышает его изгибную нагрузочную способность, т.е. при профилировании зубьев эвольвентных колес с внешним зубом предлагаемой червячной фрезой достигаем тех же положительных эффектов, что и при корригировании колес. При этом колеса изготавливаем без смещения, т.е. x = 0, что недостижимо при корригировании колес.

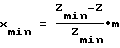

При анализе выражения  сделаны выводы:

сделаны выводы:

1) Эвольвентное цилиндрическое колесо с внешним прямым или косым зубом можно изготовить колесом без смещения (x = 0) без подрезания профилей зубьев колеса с любым малым физически возможным числом зубьев Z < Zmin.

2) При заданном значении передаточного отношения, что характерно для коробок передач, скоростей и подач, можно значительно уменьшить и число зубьев колеса Z2, это уменьшает габариты и материалоемкость приводов машины и ее коробок: передач, скоростей и подач.

3) Корригирование зубчатых колес и коррекция передачи является тупиковым путем в историческом развитии эвольвентного зацепления. Покажем это на примере искусственного введения понятия "минимального числа" зубьев колеса Zmin. Подрезание профилей зубьев колес при их профилировании происходит из-за применения непригодного для этих целей зуборезного инструмента, исходный контур которого имеет стандартные значения его параметров, а именно: ha * = 1(0,8) и h1 * = 2•ha * = 2•1 = 2(1,6).

Подставим в полученное выражение для определения ha * выражение для Zmin для цилиндрических колес с прямым зубом

Решая квадратное относительно ha * уравнение, получаем выражение для определения значений ha *, устраняющих подрезание профилей зубьев цилиндрических колес при их профилировании по методу обкатки предложенной червячной фрезой

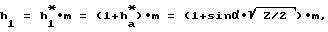

При этом граничная высота исходного контура червячной фрезы будет равна  что соответствует значениям h1 *, определенным по выражению

что соответствует значениям h1 *, определенным по выражению

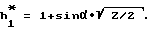

При профилировании косых зубьев эвольвентного цилиндрического колеса происходит изменение профильного угла (угла профиля) зуба исходного контура, располагающегося в нормальном сечении червяка червячной фрезы, при его проектировании на торцовую плоскость колес. С учетом угла наклона зубьев на делительных цилиндрах колес β получены выражения для определения ha * и h1 * исходного контура предлагаемой червячной фрезы при профилировании косых зубьев эвольвентных цилиндрических колес

где  - профильный угол (угол профиля) проекции зуба исходного контура на торцовую плоскость колес с косым зубом;

- профильный угол (угол профиля) проекции зуба исходного контура на торцовую плоскость колес с косым зубом;

β - угол наклона зубьев колес на делительных цилиндрах;

Z - число зубьев косозубого колеса.

В процессе корригирования колес есть одно рациональное зерно - это улучшение формы зуба колес при их укорочении по высоте, здесь таятся большие неиспользованные резервы эвольвентного зацепления, в части повышения изгибной нагрузочной способности передач.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленной червячной фрезы следующей совокупности условий:

- для заявленной червячной фрезы в том виде, как она охарактеризована в независимом пункте изложенной формулы изобретения, подтверждена возможность ее осуществления с помощью описанных в заявке или известных до даты приоритета средств и методов;

- червячная фреза, воплощающая заявленное изобретение при его осуществлении, способна обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Изобретение относится к области машиностроения, к автомобилестроению, станкостроению, самолетостроению, тракторостроению, краностроению, производству силовых внешних эвольвентных цилиндрических передач для приводов, коробок передач, скоростей и подач. Фреза содержит эвольвентный червяк цилиндрической формы с винтовыми стружечными канавками для размещения стружки и для образования на боковых поверхностях зубьев режущих кромок, профили которых в нормальном сечении червяка подобны профилям зубьев исходного контура эвольвентного зацепления. При этом наружная граничная прямая указанного исходного контура смещена к оси фрезы при ее проектировании и изготовлении. Для получения необходимой величины указанного смещения для устранения подрезания профилей зубьев эвольвентных цилиндрических колес, что позволяет изготовить зубчатые колеса с коэффициентом смещения исходного контура, равным нулю, без подрезания профилей зубьев с любым малым физически возможным числом зубьев, коэффициент высоты головки зуба исходного контура червячной фрезы и коэффициент граничной высоты исходного контура червячной фрезы определены по приведенным формулам в зависимости от профильного угла зуба исходного контура на участке между граничными прямыми контура для колес с прямым зубом, числа зубьев колес, профильного угла проекции зуба исходного контура червяной фрезы на торцовой плоскости колес с косым зубом и угла наклона косых зубьев на делительном цилиндре колес. 3 ил.

Червячная фреза, предназначенная для профилирования внешних зубьев эвольвентных цилиндрических колес с прямым или косым зубом по методу обкатки и содержащая эвольвентный червяк цилиндрической формы с винтовыми стружечными канавками для размещения стружки, образующейся при зубофрезеровании, и для образования на боковых поверхностях зубьев фрезы режущих кромок, профили которых в нормальном сечении червяка подобны профилям зубьев исходного контура эвольвентного зацепления, при этом наружная граничная прямая указанного исходного контура смещена к оси фрезы при ее проектировании и изготовлении, отличающаяся тем, что для получения необходимой величины указанного смещения для устранения подрезания профилей зубьев эвольвентных цилиндрических колес, что позволяет изготовить зубчатые колеса без смещения (x = 0) без подрезания профилей зубьев с любым малым физически возможным числом зубьев, коэффициент высоты головки зуба исходного контура червячной фрезы (h*a) и коэффициент граничной высоты исходного контура червячной фрезы (h*e) определены по следующим формулам

для колес с прямым зубом и

для колес с косым зубом,

где x - коэффициент смещения исходного контура;

α = 20° - профиля угол зуба исходного контура на участке между граничными прямыми контура;

z - число зубьев колес; - профильный угол проекции зуба исходного контура червячной фрезы на торцовой плоскости колес с косым зубом;

- профильный угол проекции зуба исходного контура червячной фрезы на торцовой плоскости колес с косым зубом;

β - угол наклона косых зубьев на делительном цилиндре колес.

| СЕМЕНЧЕНКО И.И | |||

| и др | |||

| Проектирование металлорежущих инструментов | |||

| - М.: Машгиз, 1962, с | |||

| ДВЕРНОЕ СИГНАЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 1923 |

|

SU650A1 |

| 695, фиг | |||

| Устройство для биологического очищения сточных вод | 1924 |

|

SU419A1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 0 |

|

SU195840A1 |

| Сборная червячная фреза | 1983 |

|

SU1093446A1 |

| Червячная фреза | 1986 |

|

SU1366329A1 |

| US 1480610, 15.01.1930 | |||

| US 1792548, 17.02.1931 | |||

| АРТОБОЛЕВСКИЙ И.И | |||

| Теория механизмов и машин, издание 4-е | |||

| - М.: Наука, 1988, с | |||

| Приспособление для удержания и защиты диафрагмы в микрофонной коробке | 1925 |

|

SU431A1 |

| САХАРОВ Г.Н | |||

| и др | |||

| Металлорежущие инструменты | |||

| - М.: Машиностроение, 1989, с | |||

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

Авторы

Даты

2000-06-27—Публикация

1998-12-15—Подача