Изобретение относится к области электроэрозионной обработки (ЭЭО) сложнопрофильных металлических изделий проволочным электродом-инструментом (ЭИ) и может быть использовано при изготовлении литейной и штамповой оснастки в литейных и штамповых производствах различных областей машиностроения. Преимущественно изобретение предназначено для получения сложнопрофильных литьевых матриц, предназначенных для изготовления цилиндрических зубчатых колес (ЗК).

Заявляемое изобретение направлено на решение задачи, заключающейся в обеспечении возможности технологической реализации предлагаемого способа для получения сложнопрофильных деталей матричной оснастки (литьевые зубчатые матрицы).

Известен способ изготовления литьевых матриц цилиндрических ЗК, когда внутренний зубчатый венец (ЗВ) - негативное отображение ЗВ наружного зацепления, получают электроэрозионым вырезанием на электроэрозионном вырезном станке проволочным ЭИ. Обработка осуществляется по управляющей программе (УП), разработанной на основе специального математического обеспечения. В процессе обработки заготовка зубчатой матрицы неподвижна, рабочие движения (обход по контуру) с отработкой перемещений по координатам X и Y выполняет проволочный ЭИ.

Недостатком описанного аналога является сложность технологической подготовки процесса вырезания ЗВ литьевой матрицы, которая обуславливается разработкой специального математического обеспечения и объемностью УП. Отсутствие в системе ЧПУ электроэрозионного вырезного станка интерполяции по эвольвенте не позволяет задать последовательность управляющих воздействий для перемещений исполнительных органов, при которой могла бы быть сформирована идеальная (теоретическая) эвольвентная поверхность зуба.

Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа способ "челночной" электроэрозионной обработки проволочным ЭИ. Суть способа заключается в особом построении последовательности качательного и возвратно-поступательного движений соответственно заготовки ЗК и проволочного ЭИ, ось которого во время обработки параллельна оси вращения заготовки и перемещается в плоскости касательной к основному цилиндру будущего ЗК. При этом во время профилирования боковых эвольвентных поверхностей зубьев движения заготовки и проволочного ЭИ взаимосвязаны так, что имитируют картину геометрической развертки и свертки эвольвенты. Профилирование поверхностей выступов и дна впадин зубьев выполняют путем вращения заготовки при неподвижном положении ЭИ (высотой инструмента) в граничных точках эвольвентного профиля зуба. Унитарный цикл обработки ЗК, кроме фаз профилирования элементарных поверхностей ЗВ, включает два движения деления заготовки, необходимых в завершении полуцикла и цикла для подготовки формирования очередных впадин ЗВ. В пределах унитарного цикла ЭЭО происходит формирование двух впадин ЗВ, в то время как проволочный ЭИ совершает одно прямолинейное возвратно-поступательное ("челночное") движение. Число циклов обработки зависит от количества зубьев цилиндрического ЗК. Вырезка ЗВ цилиндрического ЗК осуществляется на электроэрозионном станке с ЧПУ по УП.

У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки:

- профиль ЗВ цилиндрического ЗК и зубчатой литьевой матрицы получаются электроэрозионным вырезанием проволочным ЭИ на станке с ЧПУ;

- движение заготовки и проволочного ЭИ во время профилирования боковых поверхностей зубьев взаимосвязаны так, что имитируют картину геометрической развертки и свертки эвольвенты;

- выполняется предварительная подготовка посадочных отверстий для крепления заготовок цилиндрического ЗК и зубчатой литьевой матрицы на оправке привода вращения заготовок;

- цикличность обработки;

- проволочный ЭИ в обоих случаях совершает возвратно-поступательные движения в процессе вырезки за один унитарный цикл.

Недостатком прототипа является технологическая невозможность реализации его для изготовления зубчатых матриц.

Указанный недостаток обусловлен тем, что при выбранном положении начальной линии резания и общей структуре переходов в процессе формирования элементарных поверхностей (боковых эвольвентных поверхностей, поверхностей впадин между зубьями и вершин зубьев) за определенное число унитарных циклов обработки формируется наружный ЗВ, при этом зубья условного внутреннего ЗВ подрезаются. По прототипу они являются технологическим отходом и выпадают из зоны обработки.

Технический результат - расширение технологических возможностей ЭЭО сложнопрофильных изделий матричной оснастки, например зубчатых матриц.

Для достижения результата заявляемое изобретение (способ электроэрозионной обработки матриц для изготовления цилиндрических ЗК) содержит следующие общие, выраженные определенными понятиями существенные признаки, совокупность которых направлена на решение только одной, связанной с целью изобретения задачи. Зубчатый венец матрицы получают электроэрозионным вырезанием проволочным ЭИ, при этом для обеспечения геометрической точности боковых эвольвентных поверхностей зубьев матрицы по УП задают взаимосвязанность движений заготовки и проволочного ЭИ так, что в процессе вырезки имитируется картина геометрической развертки и свертки эвольвенты. Для реализации предлагаемого способа вырезания зубчатых литьевых матриц необходимо выполнение дополнительных операций, предшествующих операции ЭЭО, в частности подготовка посадочного отверстия для крепления заготовки на оправке привода вращения электроэрозионного вырезного станка и технологического отверстия (ТО) для ввода проволочного ЭИ в тело заготовки, которое следует расположить как можно ближе к окружности выступов матрицы, с целью минимизации величины холостого хода при выводе проволочного ЭИ из этого отверстия к начальной линии резания. Электроэрозионное вырезание осуществляется по n-му числу одинаковых по структуре циклов. В рамках одного цикла формируется один зуб и две впадины ЗВ матрицы, при траектории движения проволочного ЭИ представляющей собой ломаную линию, состоящую из прямолинейных отрезков касательных к окружности вершин зубьев зубчатой матрицы. Правильный выбор положение начальной лини резания и общей структуры переходов в процессе формирования элементарных поверхностей за определенное число циклов по предлагаемому способу способствует формированию внутреннего ЗВ, форма которого является негативным отображением наружного ЗВ колеса.

По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки:

- в предлагаемом способе положение начальной линии резания отлично от положения ее по прототипу;

- траектория перемещения проволочного ЭИ в отличие от прототипа представляет собой ломаную, состоящую из двух отрезков касательных к окружности выступов зубчатой матрицы;

- структура выполнения переходов при профилировании элементарных поверхностей ЗВ матрицы отлична от прототипа, а реализация ее исключает возможность подрезания зубьев матрицы;

- в отличие от прототипа в рамках одного цикла обработки выполняется всего лишь одно движение деления.

По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения, не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию "новизна".

По мнению авторов, сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется выше указанное влияние на получаемый технический результат - новое свойство объекта - совокупность признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию "изобретательский уровень".

Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована при изготовлении литьевой оснастки в литейных и штамповых производствах различных областей машиностроения, преимущественно для получения зубчатых матриц, предназначенных для изготовления цилиндрических ЗК, с получением технического результата, заключающегося в обеспечении возможности технологической реализации предлагаемого способа, обуславливающего обеспечение достижения поставленной цели, что позволяет сделать вывод о соответствии изобретения критерию "промышленная применимость".

Сущность изобретения поясняется графическими материалами, на которых изображено:

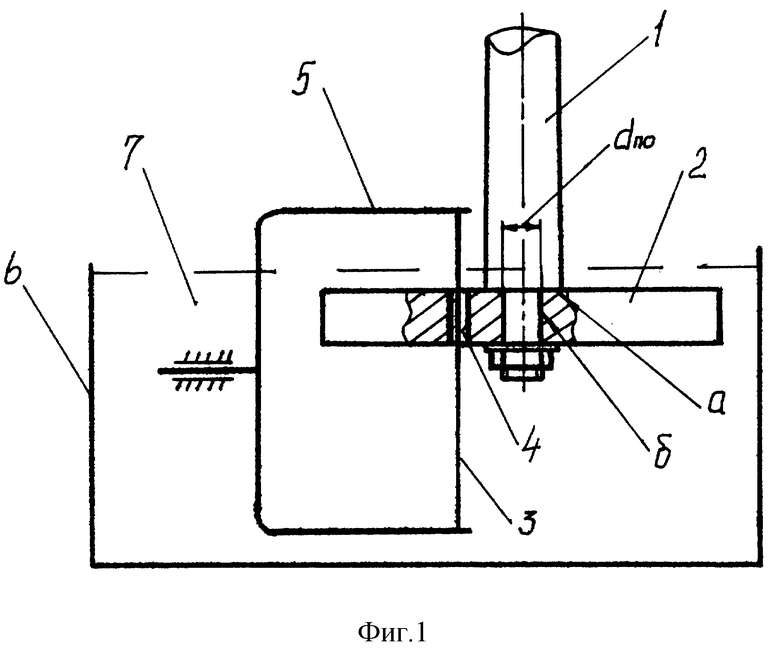

- на фиг. 1 показана принципиальная схема расположения исполнительных органов станка с закрепленными в них заготовкой и инструментом;

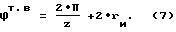

- на фиг. 2 показана структурная схема вырезания ЗВ матрицы, предназначенной для изготовления цилиндрического ЗК, в рамках одного начального цикла обработки с указанием последовательности выполнения переходов профилировния элементарных поверхностей ЗВ матрицы и траектории перемещения проволочного ЭИ;

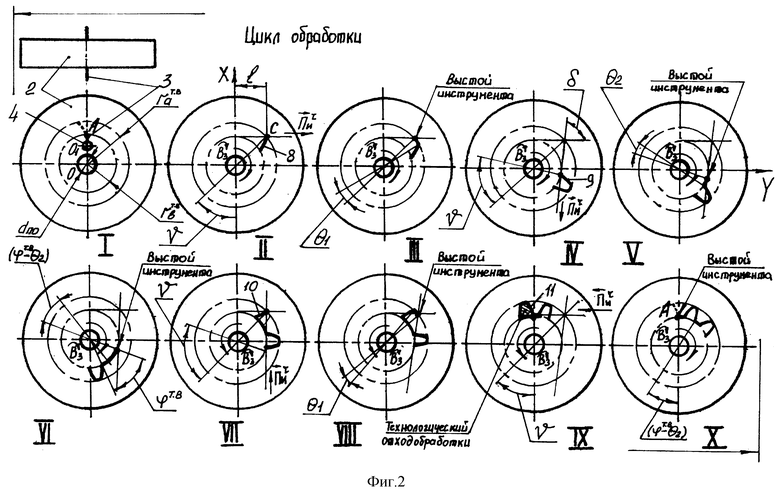

- на фиг. 3 показана схема для расчета величины K (расстояния от ТО до начальной линии резания);

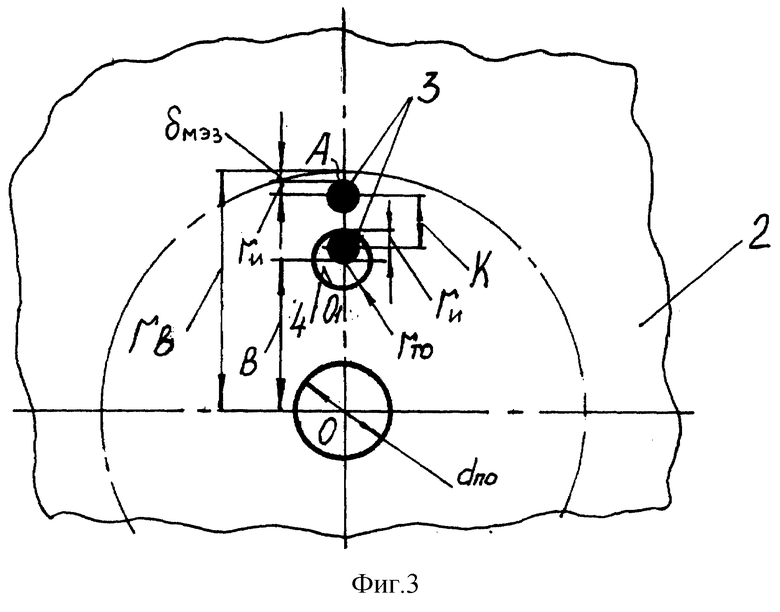

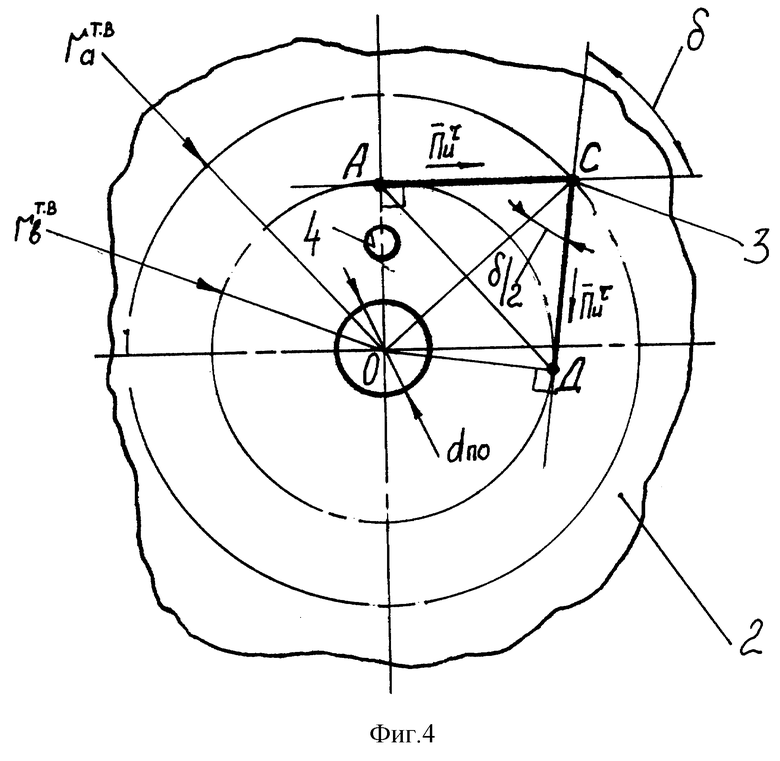

- на фиг. 4 показана схема для расчета угла δ между отрезками ломаной, являющейся траекторией перемещения проволочного ЭИ при электроэрозионном зубовырезании.

Заявляемый способ ЭЭО матриц для изготовления цилиндрических ЗК может быть реализован на базе модернизированного электроэрозионного вырезного станка с ЧПУ мод. 4532Ф3. Модернизация станка заключается в дополнительной установке механизма привода вращения заготовки. Перемещения исполнительных органов станка, в частности продольные, поперечные перемещения инструментальной скобы с закрепленным в ней проволочным ЭИ и вращение заготовки матрицы выполняют привода, оснащенные шаговыми двигателями.

Первоначально заготовка литьевой зубчатой матрицы 2 фиг. 1 по предварительно подготовленному посадочному отверстию с диаметром dпо крепится на оправке 1 привода вращения заготовки. Базирование заготовки 2 по явной установочной "а" и явной центрирующей "б" базам лишает ее пяти степеней свободы и при затяжке гайкой делает неподвижной относительно оправки 1 привода вращения. В процессе обработки ось вращения заготовки зубчатой литьевой матрицы параллельна оси проволочного ЭИ 3, который предварительно вводится в ТО 4 заготовки 2 и закреплен в инструментальной скобе 5 электроэрозионного вырезного станка. Процесс зубовырезания по предлагаемому способу выполняется с частичным погружением исполнительных органов станка в ванну 6, заполненную диэлектрической рабочей жидкостью 7.

Процесс вырезания ЗВ матрицы в рамках одного из повторяющихся циклов обработки осуществляется следующим образом:

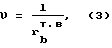

- первый этап обработки (I) фиг. 2 предусматривает программный вывод проволочного ЭИ 3 из ТО 4 в начальную линию резания (след в точке А). След начальной линии резания расположен от центра вращения заготовки на расстоянии rb т.в.:

r

где rb - радиус основной окружности, мм: rb = 0,5 • m • z • cos αw ,

где m - модуль цилиндрического ЗК; мм; z - число зубьев цилиндрического ЗК; αw - угол зацепления, град.; rи - радиус ЭИ, мм; δмэз - межэлектродный зазор, мм.

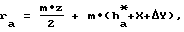

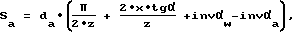

Расстояние K фиг. 3 от ТО 4 до начальной линии резания (след в точке А) можно определить по следующей зависимости:

K = rb-(B+rто+δмэз), (2)

где B - расстояние от центра вращения заготовки 0 до центра ТО 01, мм; rто - радиус TO, мм.

Из перечисленных параметров переменными являются B и rто, что делает возможным минимизировать холостой ход по величине K.

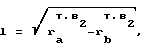

- второй этап обработки (II) фиг. 2 предусматривает формообразование боковой эвольвентной поверхности 8 первого зуба (развертка эвольвенты). Формирование развертки эвольвенты происходит за счет взаимосвязанных движений заготовки и проволочного ЭИ, а именно поворота заготовки по часовой стрелке на угол υ и продольного тангенциального перемещения проволочного ЭИ в направлении  по касательной к окружности радиуса rb т.в на величину l.

по касательной к окружности радиуса rb т.в на величину l.

Взаимосвязь υ и l может быть выражена зависимостью:

где l - расстояние от начальной линии резания (след в точке A) до пересечения отрезка траектории проволочного ЭИ с окружностью радиуса rb т.в в точке C, мм:

где

r

где ra - радиус окружности выступов цилиндрического ЗК, мм:

где ha * - коэффициент высоты головки зуба; X - коэффициент смещения исходного контура; ΔY - коэффициент уравнительного смещения.

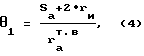

- третий этап обработки (III) фиг. 2 предусматривает формирование впадины между боковой эвольвентной поверхностью 8 первого зуба, полученной на предшествующем этапе и условно боковой поверхностью 9, которая будет сформирована на четвертом этапе обработки. Для осуществления процесса формообразования выполняется поворот заготовки по часовой стрелке при неподвижном положении проволочного ЭИ (высотой инструмента) на угол θ1 :

где Sa - толщина зуба цилиндрического ЗК по окружности ra, мм:

где α - угол профиля, град.; invαw - инвалюта угла зацепления; invαa - инвалюта угла профиля.

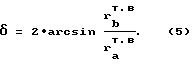

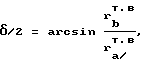

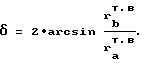

- четвертый этап обработки (IV) фиг. 2 предусматривает формирования боковой эвольвентной поверхности 9 второго зуба (свертка эвольвенты). Согласованность перемещений проволочного ЭИ и заготовки сохраняется. Отличием от второго этапа обработки является то, что направление перемещения проволочного ЭИ изменяется на угол δ . Величина этого угла фиг. 4 определяется по следующей зависимости:

Формула получена следующим образом:

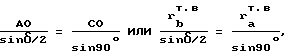

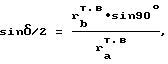

- из Δ АОС;

∠OAC = 90°, AO = r

- по теореме синусов;

следовательно,

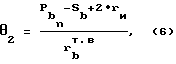

- пятый этап обработки (V) фиг. 2 предусматривает формообразование вершины второго зуба ЗВ литьевой матрицы. Для осуществления процесса формообразования необходим поворот заготовки по часовой стрелке при неподвижном положении проволочного ЭИ (высотой инструмента) на угол θ2 :

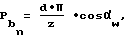

где  - величина основного нормального шага, мм:

- величина основного нормального шага, мм:

Sb - толщина зуба цилиндрического ЗК по окружности rb, мм:

- шестой этап обработки (VI) фиг. 2 предусматривает делительный поворот заготовки литьевой матрицы по часовой стрелке на угол ( (ϕт.в-θ2) ) при неподвижном положении проволочного ЭИ (высотой инструмента). Значение угла ϕт.в :

Делительный поворот заготовки на угол (ϕт.в-θ2) необходим для подготовки процесса формообразования очередной боковой эвольвентной поверхности (развертка эвольвенты).

- седьмой этап обработки (VIII) фиг. 2 предусматривает очередное формообразование боковой эвольвентной поверхности 10 третьего зуба (развертка эвольвенты). В отличие от второго и четвертого этапов обработки, в рамках цикла обработки направление движений проволочного ЭИ и заготовки становятся знакопеременными, а именно заготовка поворачивается против часовой стрелки на угол υ при согласованном с этим поворотом перемещением проволочного ЭИ в направлении  .

.

- восьмой этап обработки (VIII) фиг. 2 представляет собой процесс формообразования впадины между боковой поверхностью 10 третьего зуба и условно боковой поверхностью 11, которая будет сформирована на девятом этапе. Процесс протекает при повороте заготовки на угол θ1 против часовой стрелки при неподвижном положении проволочного ЭИ.

- девятый этап обработки (IX) фиг. 2 предусматривает очередное формообразование боковой эвольвентной поверхности 11 второго зуба (свертка эвольвенты), при этом обеспечивается его полное формирование. Характер направлений согласованных движений проволочного ЭИ и заготовки аналогичен седьмому этапу обработки. Реализация этого этапа обеспечивает образование технологического отхода обработки.

- десятый этап (X) фиг. 2 - подготовительный этап для реализации нового унитарного цикла. Этот этап обработки предусматривает вывод проволочного ЭИ в первоначальное положение (начальную линию резания (след в точке A)), из которой ранее и был начат процесс электроэрозионного вырезания. Одновременно с выводом инструмента к начальной линии резания, за счет поворота заготовки по часовой стрелке на (ϕт.в-θ2) при неподвижном положении ЭИ формируется вершина третьего зуба литьевой матрицы.

В итоге за один унитарный цикл обработки формируется восемь элементарных поверхностей, что в целом дает возможность образования одного зуба матрицы и двух впадин между зубьями. Количество повторяющихся унитарных циклов в процессе электроэрозионного вырезания зубчатой матрицы определяется числом зубьев.

Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается повышение точности обработки и упрощается технология вырезания ЗВ литьевой матрицы.

Согласно данным проведенных экспериментов, заявляемое изобретение может быть использовано в народном хозяйстве и в сравнении с прототипом обладает следующими преимуществами:

- за счет реализации этого способа расширяются технологические возможности ЭЭО сложнопрофильных деталей. В отличие от прототипа этот способ является единственно возможным для вырезания зубчатых матриц с внутренними ЗВ;

- уменьшение в два раза числа делительных поворотов заготовки литьевой матрицы в процессе ее обработки в отличие от прототипа сказывается на повышении точности вырезания, так как вероятность сбоев в системе ЧПУ становится минимальной.

Заявляемый способ вырезания сложнопрофильных поверхностей литьевых матриц цилиндрических ЗК представляет значительный интерес для народного хозяйства, так как позволит обеспечить внедрение новой технологии, расширяющей технологические возможности в области электроэрозионного вырезания сложнопрофильных изделий, например литьевых зубчатых матриц с внутренним ЗВ.

Заявляемое решение не оказывает отрицательного воздействия на состояние окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212317C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2002 |

|

RU2212316C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ ДЛЯ ПОЛУЧЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ НЕКРУГЛЫХ ЗУБЧАТЫХ КОЛЕС | 1995 |

|

RU2093298C1 |

| СПОСОБ СОПРЯЖЕНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ ИЗДЕЛИЙ, ПОЛУЧЕННЫХ ЭЛЕКТРОЭРОЗИОННЫМ ВЫРЕЗАНИЕМ, В ПЕРЕДАЧАХ МЕЖДУ ВАЛАМИ С ПАРАЛЛЕЛЬНЫМИ ОСЯМИ | 2001 |

|

RU2191663C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗАКРЫТОГО ВЕНЦА ЦЕЛЬНОГО БЛОКА ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2403132C1 |

| ЧЕРВЯЧНАЯ ФРЕЗА | 1998 |

|

RU2151671C1 |

| ЭВОЛЬВЕНТНОЕ ЗАЦЕПЛЕНИЕ | 1998 |

|

RU2151933C1 |

| ВИНТОВОЕ ЗАЦЕПЛЕНИЕ | 1998 |

|

RU2157931C2 |

| Способ обработки зубчатых колес | 2018 |

|

RU2677473C1 |

Изобретение можно использовать в штамповых и литейных производствах различных областей машиностроения при изготовлении литейной и штамповой оснастки, например, для получения зубчатых литьевых матриц, предназначенных для изготовления цилиндрических зубчатых колес. Установлена последовательность взаимосвязанных циклически повторяющихся движений заготовки зубчатой матрицы и электрода-инструмента для формирования внутреннего зубчатого венца матрицы. Во время профилирования боковых эвольвентных поверхностей зубьев движения заготовки и электрода-инструмента имитируют картину геометрической развертки и свертки эвольвенты. Каждый из повторяющихся циклов обработки начинается из начальной линии резания, след которой в плоскости торцовой поверхности заготовки расположен в точке А - пересечение окружности радиуса rb т.в. с осью Х системы координат станка. Траектория перемещения проволочного электрода-инструмента представляет собой ломаную, состоящую из двух отрезков касательных к окружности выступов зубьев заготовки матрицы. За один унитарный цикл обработки заготовка выполняет одно движение деления. Способ позволяет расширить технологические возможности и обеспечить точность обработки сложнопрофильных изделий. 3 з. п. ф-лы, 4 ил.

| Рязанов С.И | |||

| и др | |||

| Челночная электроэрозионная обработка зубчатых колес проволочным инструментом | |||

| Прогрессивные технологические процессы в механообрабатывающем и сборочном производстве | |||

| Материалы научно-технической конференции | |||

| - Санкт-Петербург, 1992, с.35-36 | |||

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ РЕЗЬБОВЫХ | 0 |

|

SU221447A1 |

| Способ электроэрозионной обработки | 1981 |

|

SU933349A1 |

| Способ электроэрозионной обработки сложнопрофильных изделий | 1980 |

|

SU921744A1 |

| Способ электроэрозионной вырезки | 1985 |

|

SU1340950A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ВЫРЕЗАНИЯ ЭЛЕКТРОДОМ - ПРОВОЛОКОЙ ВНУТРЕННИХ УГЛОВ КОНТУРА ДЕТАЛИ | 1992 |

|

RU2016717C1 |

| US 4626645, 02.12.1986. | |||

Авторы

Даты

2000-04-20—Публикация

1998-12-15—Подача