Изобретение относится к станкоинструментальной промышленности и касается устройств для контроля контактной температуры по всей длине контакта абразивного инструмента с обрабатываемой деталью.

Известно устройство для измерения температуры шлифования, содержащее шлифовальный круг с каналами, выполненными в нем под углом к образующей круга, и приемник ИК-излучения, расположенный на продолжении осей каналов [1].

Недостатками известного устройства являются незащищенность системы от помех. Приемник ИК-излучения будет регистрировать посторонние ИК-излучения, что снижает достоверность измерения и сужает область применения.

Кроме того, ограниченность применения связана с тем, что устройство можно использовать только при шлифовании с поперечной подачей.

Наиболее близким к изобретению по технической сущности является устройство [2] для измерения температуры шлифования приемником ИК-излучения по длине образующей круга через каналы, выполненные в нем, причем углы наклона осей каналов выполнены переменными, а число каналов n, равномерно расположенных по окружности, зависит от диаметра d отверстия канала, ширины B круга и коэффициента перекрытия m (0 < m ≤ 1) и определяют по формуле из соотношения

n = B/(m • d).

Недостатками известного устройства являются незащищенность системы от помех, так как приемник ИК-излучения будет регистрировать посторонние ИК-излучения, что снижает достоверность измерения и сужает область применения. Кроме того, устройство имеет ограниченность применения, связанную с тем, что его можно использовать только при шлифовании с поперечной подачей. При этом устройство требует большой трудоемкости в подготовке к измерению, а именно не технологичных в изготовлении большого количества наклоненных под разными углами к образующей малого диаметра (например, d = 1 мм) отверстий.

Задача изобретения - расширение области применения и повышение достоверности измерения контактной температуры при любой абразивной обработке, а также снижение трудоемкости в подготовке к измерению.

Это достигается предлагаемым устройством для измерения температуры абразивной обработки, содержащим приемник инфракрасных излучений, направленный на участок зоны контакта абразивного инструмента с деталью, усилитель и прибор регистрации, при этом оно снабжено автономным источником питания, последовательно соединенными усилителем-согласователем, модулятором и передающей антенной, аналого-цифровым преобразователем, а также последовательно соединенными приемной антенной, приемником, демодулятором и фильтром, выделяющим полезную составляющую сигнала, причем приемник инфракрасных излучений соединен со входом усилителя-преобразователя, выход фильтра через аналого-цифровой преобразователь соединен с прибором регистрации, а приемник инфракрасных излучений, автономный источник питания, усилитель-согласователь, модулятор и передающая антенна вмонтированы в продольном пазу абразивного инструмента.

Сущность предлагаемого устройства поясняется чертежами.

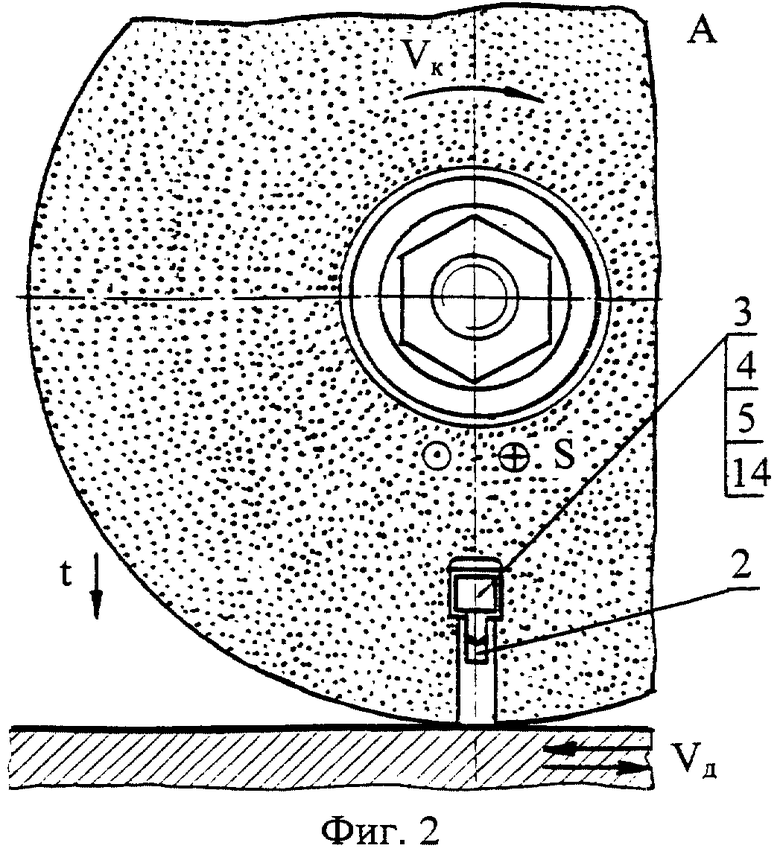

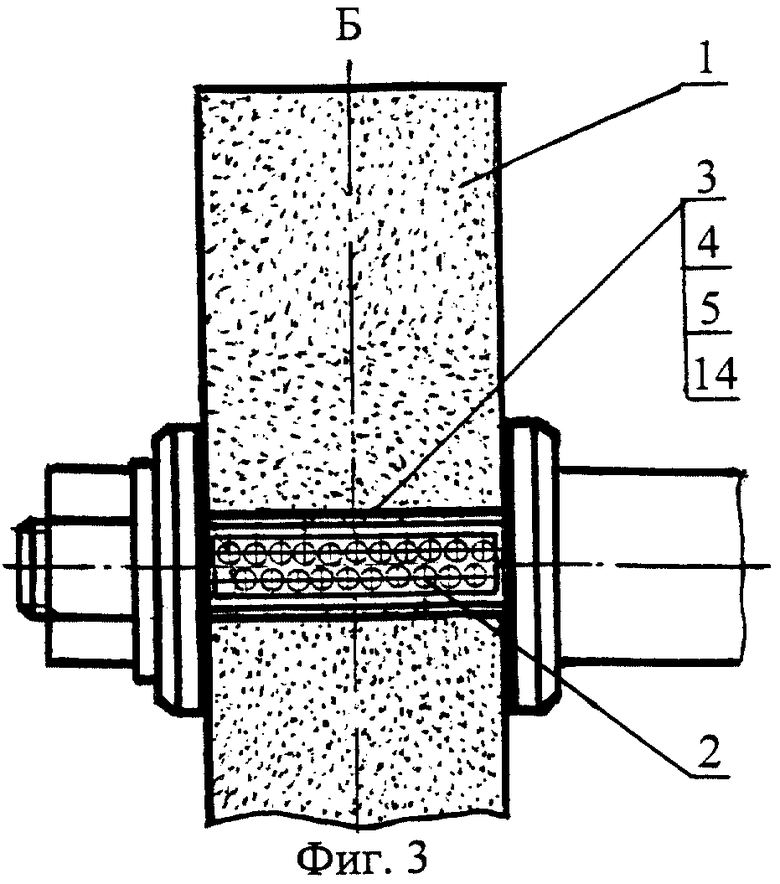

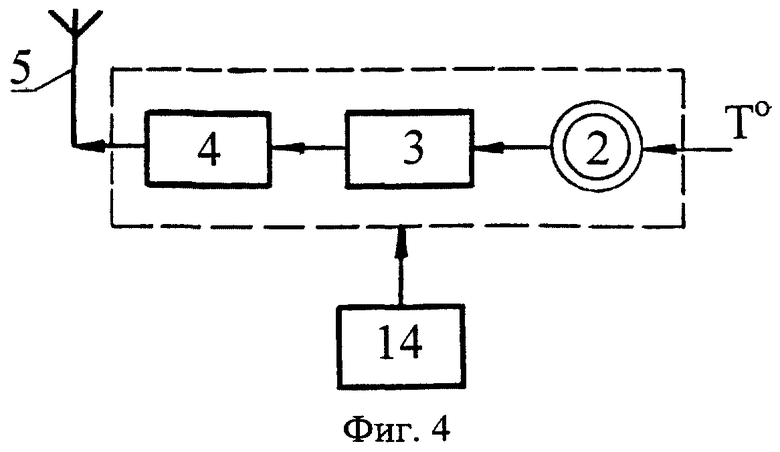

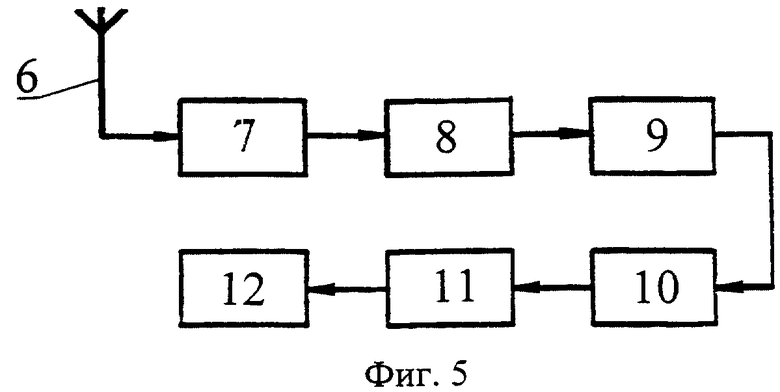

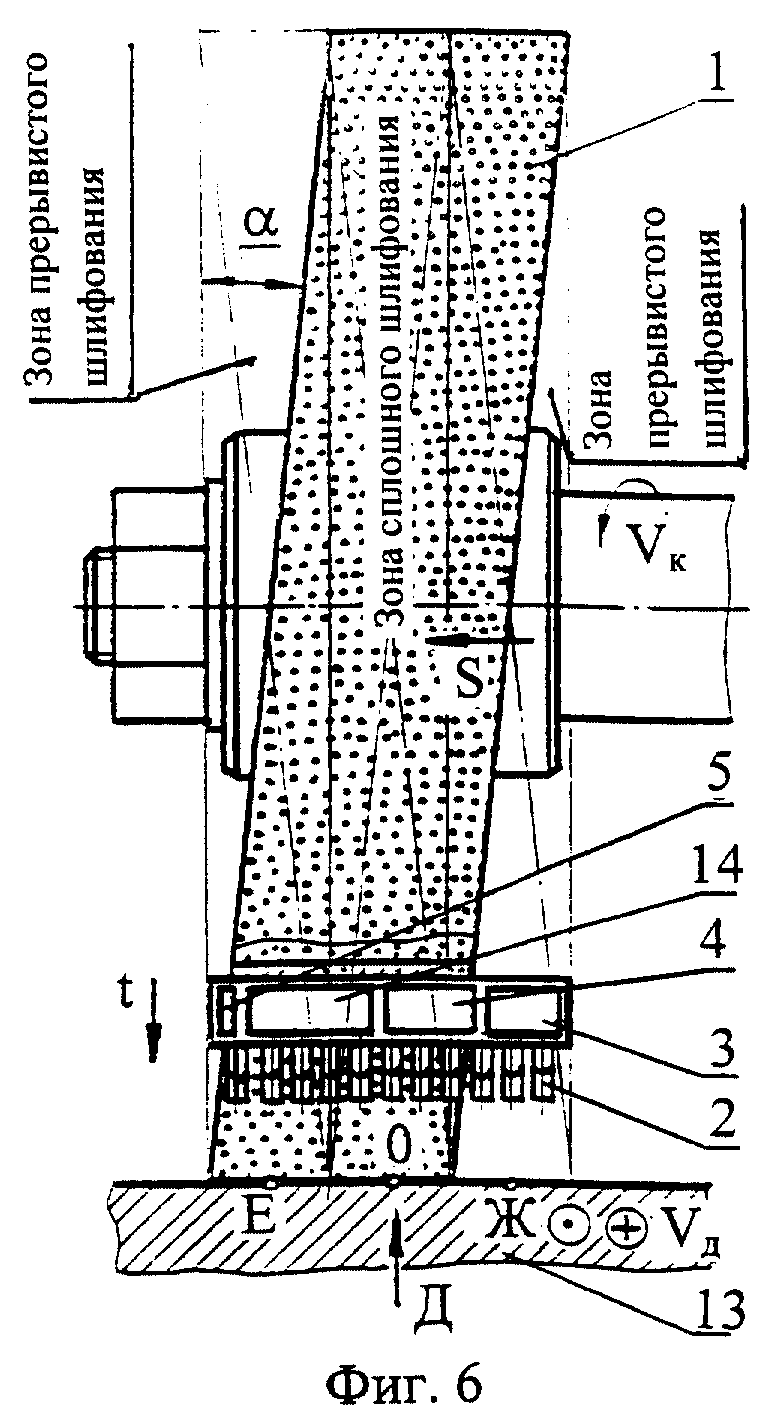

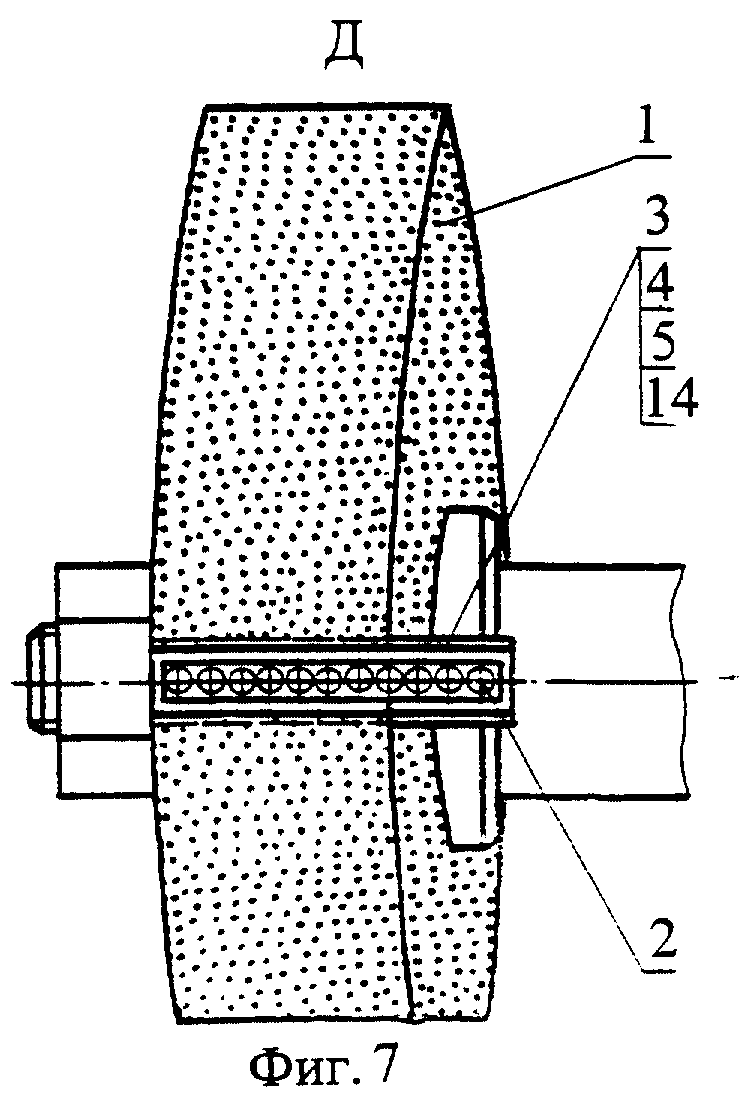

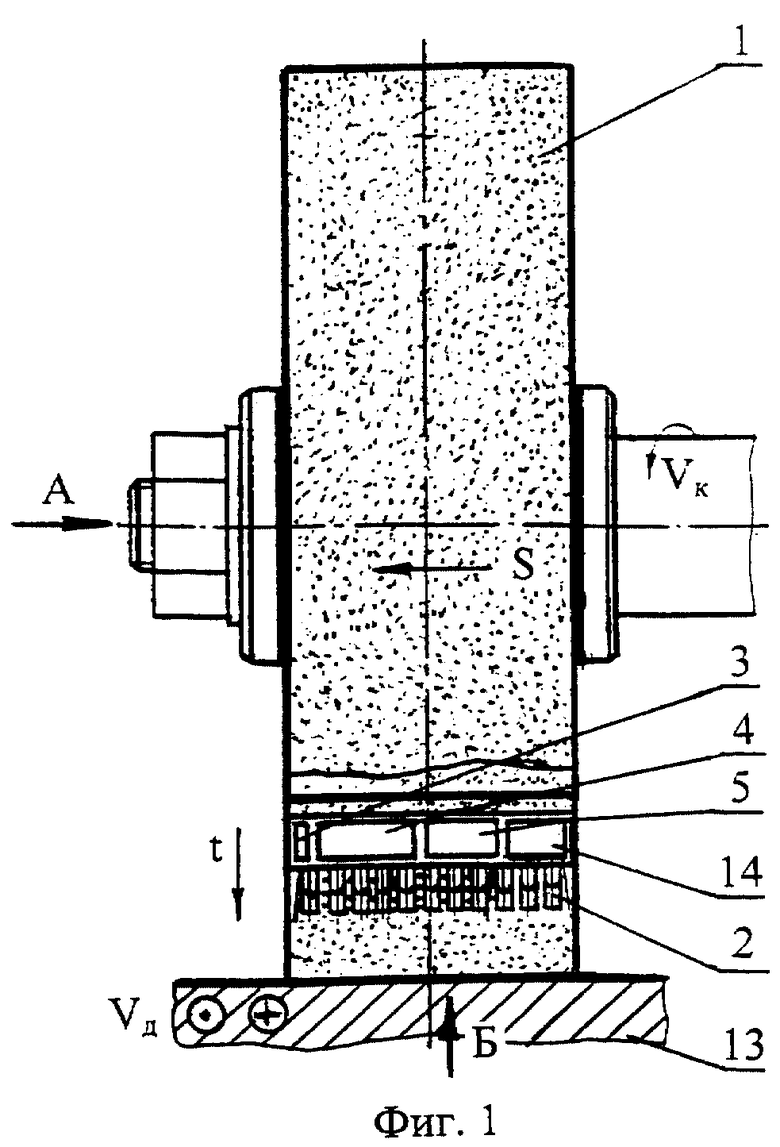

На фиг. 1 показана схема измерения контактной температуры предлагаемым устройством и крепление контрольно-передающего элемента устройства, вид сбоку, частичный разрез; на фиг. 2 - вид по А на фиг. 1; на фиг. 3 - вид по Б на фиг. 1; на фиг. 4 - блок-схема контрольно-передающего элемента; на фиг. 5 - блок-схема приемно-регистрирующего элемента; на фиг. 6 - реализация устройства на круге с аксиально-смещенным режущим слоем; на фиг. 7 - вид Д на фиг. 6.

Устройство для измерения температуры абразивной обработки состоит из контрольно-передающего и приемно-регистрирующего элементов.

Смонтированный в продольном пазу абразивного инструмента 1 контрольно-передающий элемент в своем составе имеет: приемники ИК-излучений 2, представляющие собой высокочувствительные фотоэлементы, которые расположены в одну линию или в шахматном порядке по всей образующей зоне контакта инструмента с обрабатываемой деталью; усилитель-согласователь 3, который усиливает сигнал; модулятор 4, преобразующий сигнал в высокочастотный спектр; передающую антенну 5.

Приемно-регистрирующий элемент устройства в своем составе имеет: приемную антенну 6; приемник 7, принимающий высокочастотный модулированный сигнал; демодулятор 8, который детектирует сигнал, выделяя низкочастотную составляющую; фильтр 9, выделяющий полезный сигнал; усилитель сигналов 10; аналого-цифровой преобразователь 11; модуль 12 для связи с регистрирующим прибором (это может быть персональный компьютер (ПК) с соответствующим программным обеспечением).

Устройство работает следующим образом.

Перед началом работы по измерению температуры контрольно-передающий элемент монтируют в продольном пазу абразивного инструмента по всей длине образующей зоны контакта инструмента с обрабатываемой деталью, при этом фотоэлементы устанавливают в одну линию (фиг. 6, 7) или в шахматном порядке (фиг. 3). На линейное или шахматное расположение фотоэлементов влияют габариты последних и требования к точности выявления законов распределения интенсивности тепловых потоков и температур.

После установки контрольно-передающего элемента абразивный инструмент должен быть отбалансирован известными способами (не показано).

В процессе обработки при вращении абразивного круга 1 в момент совпадения продольного паза с контрольно-передающим элементом с зоной резания на высокочувствительные слои фотоэлементов 2 воздействуют инфракрасные волны нагретой поверхности зоны контакта абразивного круга с деталью 13.

Преобразованный фотоэлементами ИК-излучения в электрический аналоговый сигнал поступает с фотоэлементов 2 на вход усилителя-согласователя 3. Усиленный сигнал преобразуется модулятором 4 в высокочастотный спектр и пересылается передающей антенной 5 на приемную антенну 6.

Питание контрольно-передающего элемента осуществляется при помощи автономного источника питания 14, вмонтированного в абразивный инструмент.

Приемная антенна 6 и приемник 7 принимают высокочастотный сигнал величины температуры и передают его на демодулятор 8, который детектирует, выделяя при этом низкочастотную часть спектра, фильтр 9 исключает паразитные и выделяет полезную составляющие сигнала, которая подается на вход усилителя 10, где усиливается по напряжению.

Усиленный сигнал величины температуры преобразовывается в цифровой вид в аналого-цифровом преобразователе 11.

Цифровой эквивалент температуры фиксируется и обрабатывается прибором регистрации и контроля 12, который при достижении критической тепловой напряженности, выдает предупреждающий сигнал оператору или может подать управляющий сигнал системе управления станком с целью изменения режимов абразивной обработки.

Для окончательной обработки сигнала может использоваться персональный компьютер с соответствующим программным обеспечением.

Предлагаемое устройство для измерения температуры абразивной обработки позволяет расширить области применения и повысить достоверность измерения контактной температуры при любой абразивной обработке, объективно оценить теплонапряженность поверхностного слоя обрабатываемой детали, предупредить прижоги, микротрещины и брак; установить бесприжоговые режимы при максимальной производительности абразивной обработки; а также снизить трудоемкость в подготовке к измерению.

В зависимости от положения активного участка образующей в пределах высоты круга и захватываемой ширины шлифования информация о температуре в зоне шлифования поступает через те фотоэлементы, которые выходят на этот участок.

При применении абразивных кругов с аксиально-смещенным режущим слоем (фиг. 6, 7), которые имеют зоны сплошного и прерывистого шлифования, важно знать температуру в этих зонах. В результате при обработке таким инструментом, когда неизвестна протяженность и положение активного участка осциллирующей зоны резания, зависящее от угла наклона аксиально-смещенного режущего слоя, предлагаемое устройство осуществляет измерение контактной температуры в любой точке осциллирующей зоны резания и позволяет выявить оптимальный угол наклона аксиально-смещенного режущего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2151687C1 |

| АКТИВНЫЙ БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ШЛИФОВАННОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2183313C2 |

| СПОСОБ ГИДРОАЭРОДИНАМИЧЕСКОГО КОНТРОЛЯ СТЕПЕНИ ЗАСАЛЕННОСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2151685C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЗАБОЯ СКВАЖИНЫ В ПРОЦЕССЕ БУРЕНИЯ | 2006 |

|

RU2326239C2 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ЗАБОЯ СКВАЖИНЫ В ПРОЦЕССЕ БУРЕНИЯ | 2006 |

|

RU2326240C2 |

| УСТРОЙСТВО БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВИБРАЦИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2188119C2 |

| СПОСОБ ИЗМЕРЕНИЯ ВИБРАЦИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2185949C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ЗАСАЛЕННОСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2149093C1 |

| СИСТЕМА ПЕРЕДАЧИ ДАННЫХ С НАНОАНТЕННОЙ | 2010 |

|

RU2438244C2 |

| УСТРОЙСТВО ОПОВЕЩЕНИЯ РЕМОНТНЫХ БРИГАД | 2003 |

|

RU2268836C2 |

Изобретение относится к станкоинструментальной промышленности и предназначено для контроля контактной температуры по всей длине контакта абразивного инструмента с обрабатываемой деталью. Технический результат - повышение достоверности измерений. Устройство для измерения температуры абразивной обработки содержит приемник инфракрасных излучений, направленный на участок зоны контакта абразивного инструмента с деталью, усилитель и прибор регистрации. Устройство снабжено автономным источником питания, последовательно соединенными усилителем-согласователем, модулятором и передающей антенной, аналого-цифровым преобразователем, а также последовательно соединенными приемной антенной, приемником, демодулятором и фильтром, выделяющим полезную составляющую сигнала. Приемник инфракрасных излучений соединен со входом усилителя-преобразователя, выход фильтра через аналого-цифровой преобразователь соединен с прибором регистрации, а приемник инфракрасных излучений, автономный источник питания, усилитель-согласователь, модулятор и передающая антенна вмонтированы в продольном пазу абразивного инструмента. 7 ил.

Устройство для измерения температуры абразивной обработки, содержащее приемник инфракрасных излучений, направленный на участок зоны контакта абразивного инструмента с деталью, усилитель и прибор регистрации, отличающееся тем, что оно снабжено автономным источником питания, последовательно соединенными усилителем-согласователем, модулятором и передающей антенной, аналого-цифровым преобразователем, а также последовательно соединенными приемной антенной, приемником, демодулятором и фильтром, выделяющим полезную составляющую сигнала, причем приемник инфракрасных излучений соединен со входом усилителя-преобразователя, выход фильтра через аналого-цифровой преобразовтаель соединен с прибором регистрации, а приемник инфракрасных излучений, автономный источник питания, усилитель-согласователь, модулятор и передающая антенна вмонтированы в продольном валу абразивного инструмента.

| Устройство для измерения температуры шлифования | 1984 |

|

SU1222517A1 |

| DE 3827752 A1, 22.02.1990 | |||

| МАЛОГАБАРИТНЫЙ ДОННЫЙ СЕЙСМИЧЕСКИЙ МОДУЛЬ | 2013 |

|

RU2549606C2 |

| US 4546573, 15.10.1985 | |||

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ НА ОТКРЫТЫХ УГОЛЬНЫХ СКЛАДАХ | 1998 |

|

RU2142564C1 |

Авторы

Даты

2000-06-27—Публикация

1999-08-04—Подача