Изобретение относится к станкостроительной промышленности и касается способов и устройств оптического контроля вибраций технологической системы станок - приспособление - инструмент - деталь при механической обработке, в частности при шлифовании.

Известен способ контроля вибраций технологической системы станок - приспособление - инструмент - деталь при механической обработке с помощью электронного индикатора ЭИ-1 с сейсмическим датчиком, входящим в комплект прибора, который устанавливается на неподвижных и невращающихся частях технологической системы, например на шлифовальной бабке станка [1].

Недостатками известного способа являются низкая стабильность измерения вибраций, невозможность измерения вибраций вращающихся и перемещающихся частей технологической системы станка, обязательная юстировка и настройка прибора, требующая больших затрат времени, значительные габаритные размеры и невозможность вывода измеряемых параметров на персональный компьютер.

Известен способ измерения вибраций технологической системы с помощью виброаппарата "Brüel Kjaer" (Дания) типа 2511 с датчиком типа 4370 и трехоктавным фильтром типа 1621, который устанавливается на невращающихся и неподвижных частях технологической системы, например на шлифовальной бабке шлифовального станка [2].

Недостатками известного способа и прибора являются обязательный контакт датчика виброаппарата с контролируемым узлом, т.е. невозможность измерения вибраций вращающихся и перемещающихся частей технологической системы, значительные габаритные размеры, невозможность вывода результатов измерения на регистрирующий прибор и персональный компьютер.

Известен способ измерения вибраций на шлифовальном станке [3], включающий измерение высокочастотных колебаний технологической системы при шлифовании [а. с. SU 206346, кл. В 24 В 49/10, 1967].

Недостатками известного способа являются низкая стабильность измерения вибраций, обязательная юстировка и настройка прибора, требующая больших затрат времени, значительные габаритные размеры и невозможность вывода измеряемых параметров на персональный компьютер.

Задачей изобретения является повышение стабильности измерения и чувствительности виброаппаратуры, уменьшение времени юстировки и настройки, возможность бесконтактного измерения вибраций вращающихся и перемещающихся частей технологической системы, малое потребление энергии, компактность и миниатюрность виброаппаратуры, возможность вывода результатов измерения на персональный компьютер.

Поставленная задача решается предлагаемым способом измерения вибраций технологической системы при шлифовании, включающий измерение высокочастотных колебаний, при этом формируют с помощью излучателя в виде лазерного диода лазерный луч, фокусируют его с помощью линзовой фокусирующей системы и направляют на полированную зеркальную поверхность шейки шпинделя, воспринимают отраженный лазерный луч светочувствительной матрицей, состоящей из фотодиодов, усиливают электрические сигналы с фотодиодов и преобразуют их в цифровую форму в аналого-цифровом преобразователе, корректируют полученные сигналы и подают их на прибор регистрации.

Сущность предлагаемого способа поясняется чертежами применительно к шлифованию периферией круга с аксиально-смещенным режущим слоем.

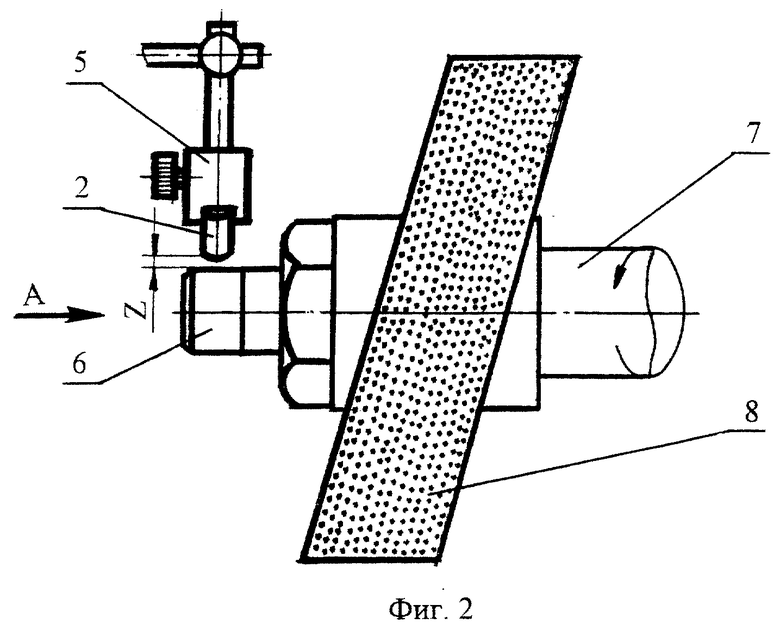

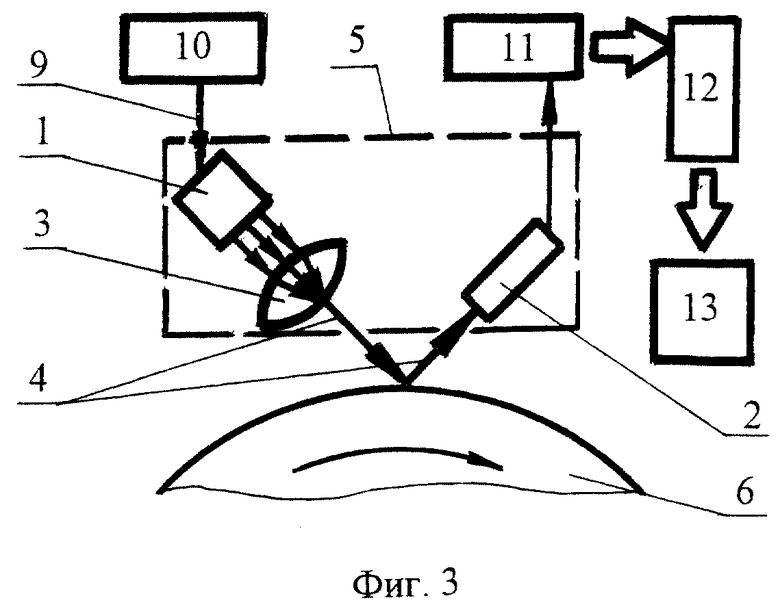

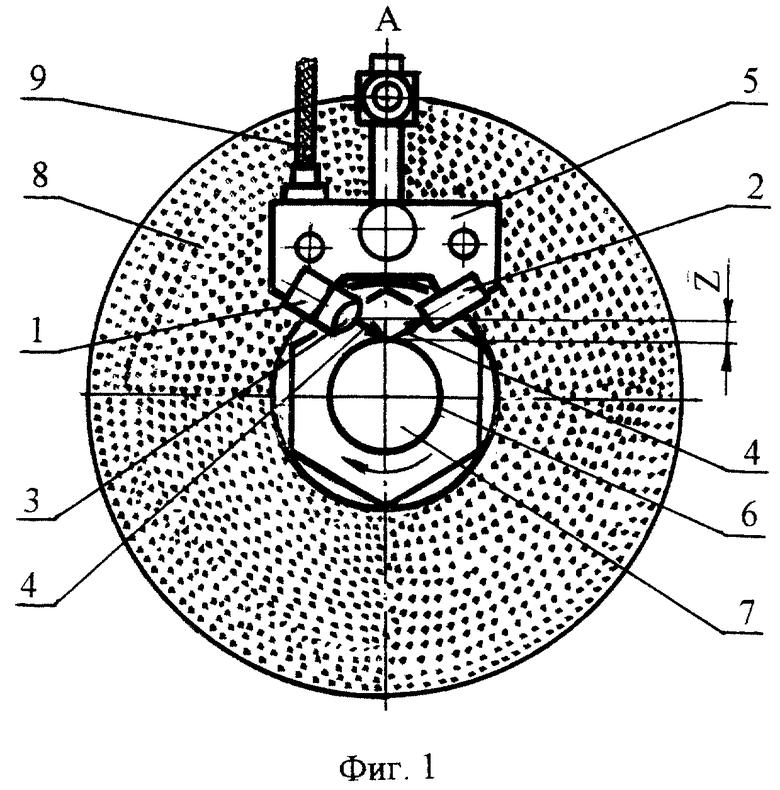

На фиг. 1 показана конструктивно-компоновочная схема измерения вибраций предлагаемым способом применительно к шлифованию периферией круга с аксиально-смещенным режущим слоем, вид с торца по А на фиг.2; на фиг.2 - вид сбоку; фиг.3 - блок-схема устройства, работающего по предлагаемому способу измерения вибраций технологической системы.

Способ измерения вибраций технологической системы станок - приспособление - инструмент - деталь осуществляется с помощью специального устройства и относится к оптическому измерению состояния узлов машин и деталей. Основой предлагаемой оптической измерительной системы являются полупроводниковый твердотельный лазер 1 (фиг.1), например, ALGaAs с длиной волны от 640 до 780 нμ, а также высокочувствительные диодные матрицы 2, например, типа ПЗС (приборы с зарядовой связью), выполненные в технике CCD (change coupled devices). Объединенные в общую систему твердотельный лазер 1 и высокочувствительные диодные матрицы 2 представляют собой бесконтактный датчик регистрирующий вибрации с амплитудой от 0,01 мм, гарантируя высокую точность измерения.

Помимо твердотельного лазерного диода 1 и светочувствительной матрицы ПЗС 2 датчик в своем составе имеет линзовую фокусирующую систему 3, которая фокусирует лазерный луч 4 до диаметра 0,1 мм в поперечном сечении. Все эти элементы датчика крепятся в корпусе 5, который позволяет регулировать угол наклона излучаемого и отраженного лазерного луча 4 в зависимости от зазора Z между корпусом датчика и контролируемой поверхностью.

Изготовленный таким образом оптический датчик 5 устанавливается на станке, на массивной не воспринимающей посторонние вибрации его части с помощью кронштейна. Оптический датчик 5 устанавливается на расстоянии Z=3÷8 мм от контролируемой поверхности, представляющей собой полированную зеркальную периферийную поверхность шейки 6 (фиг.2) шпинделя 7 шлифовального станка с закрепленным шлифовальным кругом 8, например, с аксиально-смещенным режущим слоем. Энергопитание датчика 5 подводится по кабелю 9 от генератора импульсов 10 (фиг.3).

Выработанный светочувствительной матрицей ПЗС 2 сигнал усиливается, проходя через усилитель 11, преобразуется в аналого-цифровом преобразователе 12 и регистрируется в модуле 13.

Измерение вибраций шлифовального круга 8 предлагаемым способом осуществляется следующим образом.

Шлифовальный круг при работе изнашивается неравномерно, появляется неуравновешенность, которая приводит к возрастанию напряжений в круге, ухудшению качества шлифованных поверхностей и появлению в них прижогов и др., обусловленные вибрациями. Таким образом, при появлении дисбаланса возникают колебания, пропорциональные величине неуравновешенной массы и шпиндель 7 с шлифовальным кругом 8 шейкой 6 начинает вибрировать.

Выработанный генератором импульсов 10 и диодом лазерного излучения 1 и прошедший линзовую фокусирующую систему 3 лазерный луч 4 направляется на вибрирующую полированную зеркальную цилиндрическую поверхность шейки 6 шпинделя 7.

В такт этим вибрациям, отраженный от зеркальной поверхности 6 луч лазера 4 описывает в пространстве определенную кривую, которая регистрируется фотодиодами светочувствительной матрицы ПЗС 2. Преобразованный фотоэлементами лазерного излучения в электрический аналоговый сигнал поступает на усилитель 11 и далее в аналого-цифровой преобразователь 12.

В преобразователе 12 аналоговый сигнал преобразуется, например, в 16 разрядный цифровой - с частотой дискретизации 44 кГц и благодаря применению системы коррекции ошибок CIRC (перекрестно-перемежающийся код Рида-Соломона) с высокой степенью точности оцениваются вибрации шлифовального круга 8. Применение мощных программных и аппаратных средств регистрации 13 (это может быть персональный компьютер с соответствующим программным обеспечением или другой прибор регистрации) позволяет получить детальную картину происходящего вибрационного процесса.

Предлагаемый способ измерения вибраций может быть с успехом применен не только при шлифовании, но и для диагностики тяжелых роторов, маховиков и др. вращающихся частей в узлах машин и механизмов.

Пример. Проводилось шлифование валов из закаленной стали 40ХГНМ кругом ПП 300•40•127 24А25СМ16К5 на станке мод. 3Б12. Датчик с лазерным диодом и матрицей ПЗС размещался над внешней цилиндрической зеркальной поверхностью наиболее выступающей шейки конца шпинделя шлифовального станка. Высота установки датчика - Z=5 мм. Лазерный диод располагался в корпусе датчика таким образом, что луч проходил под углом 45o к вертикали. Линзовая система фокусировала луч до размера в поперечном сечении диметром 0,1 мм. Отраженный лазерный луч, также проходящий под углом 45o к вертикали, регистрировался высокочувствительной матрицей типа ПЗС, выполненной в технике CCD и состоящей из фотодиодов размерами 13•13 нм.

После 60 мин машинного времени работы круга возникали колебания, и шпиндель станка начал вибрировать. В такт этим вибрациям кривая, описываемая отраженным лазерным лучом, отражалась на регистрирующем приборе (персональном компьютере), при этом отраженный луч преобразовывался матрицей ПЗС в электрический аналоговый сигнал, усиливался усилителем и в свою очередь преобразовывался в 16 разрядный цифровой аналоговый сигнал с частотой дискретизации 44 кГц в аналого-цифровом преобразователе, в котором использовалась система коррекции ошибок CIRC (перекрестно-перемежающийся код Рида-Соломона).

При допускаемом износе круга до 50 мм на сторону, т.е. до диаметра 200 мм, средней высоте микронеровностей Ra≤1 мкм, температуре, возникающей в зоне шлифования менее 800-820oС (температура, соответствующая началу структурных превращений для стали 40ХГНМ - 840-860oС) потребовалось число повторных балансировок, равное - 2.

Благодаря применению предлагаемого способа измерения вибраций технологической системы и устройства для его реализации удалось выявить, что наибольшие колебания (при шлифовании возникают автоколебания, вызываемые неуравновешенностью шпинделя, электродвигателя, ременной передачи и других частей шлифовального станка) обусловлены неуравновешенностью шлифовального круга, которая приводит к возрастанию напряжений в круге, ухудшению качества шлифованной поверхности и появлению на ней прижогов, повышенному износу круга и увеличению расхода правящих средств, преждевременному выходу из строя шпиндельного и других узлов станка.

Исключительно важное значение имеет контроль вибраций и степени уравновешенности кругов в связи с все более широким внедрением в практику скоростного и сверхскоростного шлифования.

Очевидны преимущества предлагаемого способа и устройства для измерения вибраций на основе оптических приборов, которые в последние годы широко распространяются, это:

- миниатюрность и малые габаритные размеры,

- малое потребление энергии,

- высокая стабильность измерения,

- отсутствие юстировки и минимальное время настройки,

- возможность выхода через аналого-цифровые преобразователи на регистрирующие приборы с персональным компьютером,

- возможность бесконтактного измерения вибраций вращающихся и перемещающихся частей технологической оснастки,

- возможность создания устройств активного контроля за состоянием узлов и деталей.

Источники информации

1. Паспорт электронного индикатора ЭИ-1 с сейсмическим датчиком.

2. Паспорт виброаппарата "Brüel Kjaer" (Дания) типа 2511 с датчиком типа 4370 и трехоктавным фильтром типа 1621.

3. А.с. SU 206346, кл. В 24 В 49/10, 1967 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ВИБРАЦИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРИ ШЛИФОВАНИИ | 2000 |

|

RU2188119C2 |

| АКТИВНЫЙ БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ШЛИФОВАННОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2183313C2 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРОАБРАЗИВНОЙ РЕЗКОЙ ЛИСТОВЫХ МАТЕРИАЛОВ | 2001 |

|

RU2206442C2 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ЗАСАЛЕННОСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2149093C1 |

| СПОСОБ ГИДРОАЭРОДИНАМИЧЕСКОГО КОНТРОЛЯ СТЕПЕНИ ЗАСАЛЕННОСТИ ПЕРИФЕРИЙНОЙ ПОВЕРХНОСТИ ШЛИФОВАЛЬНОГО КРУГА | 1999 |

|

RU2151685C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

| БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2151687C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ШЛИФОВАЛЬНЫМ КРУГОМ | 1998 |

|

RU2130375C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2151686C1 |

(57) Изобретение относится к станкостроительной промышленности и касается способов и устройств оптического контроля вибраций технологической системы станок - приспособление - инструмент - деталь при механической обработке, в частности при шлифовании. Технический результат - повышение стабильности измерения и чувствительности аппаратуры. Способ измерения вибраций технологической системы при шлифовании включает измерение высокочастотных колебаний и заключается в том, что формируют с помощью излучателя в виде лазерного диода лазерный луч, фокусируют его с помощью линзовой фокусирующей системы и направляют на полированную зеркальную поверхность шейки шпинделя. Воспринимают отраженный лазерный луч светочувствительной матрицей, состоящей из фотодиодов, усиливают электрические сигналы с фотодиодов и преобразуют их в цифровую форму в аналого-цифровом преобразователе, корректируют полученные сигналы и подают их на прибор регистрации. 3 ил.

Способ измерения вибраций технологической системы при шлифовании, включающий измерение высокочастотных колебаний, отличающийся тем, что формируют с помощью излучателя в виде лазерного диода лазерный луч, фокусируют его с помощью линзовой фокусирующей системы и направляют на полированную зеркальную поверхность шейки шпинделя, воспринимают отраженный лазерный луч светочувствительной матрицей, состоящей из фотодиодов, усиливают электрические сигналы с фотодиодов и преобразуют их в цифровую форму в аналого-цифровом преобразователе, корректируют полученные сигналы и подают их на прибор регистрации.

| ЕВАЮЩИЙ АППАРАТ | 0 |

|

SU203346A1 |

| 0 |

|

SU189328A1 | |

| DE 3827752 A1, 22.02.1990 | |||

| СПОСОБ УСТАНОВКИ ДЕКОРАТИВНОГО ЭЛЕМЕНТА НА ОСНОВАНИЕ И УКАЗАННОЕ ОСНОВАНИЕ | 2016 |

|

RU2687342C2 |

| US 3848369, 19.11.1974. | |||

Авторы

Даты

2002-07-27—Публикация

2000-11-13—Подача