Изобретение относится к области специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при получении слитков второго переплава из титановых сплавов.

Выбор технологической схемы получения слитков зависит от их назначения и требований к качеству полуфабрикатов. Для основной массы слитков главное требование - чистота металла от внутренних дефектов, а также однородность химического состава и экономичность процесса получения слитков.

Известен способ вакуумного дугового переплава слитков титановых сплавов диаметром 650-850 мм, включающий подготовку расходуемых электродов (слитков первого переплава) к плавлению и процесс плавления (Титановые сплавы. Плавка и литье титановых сплавов. Отв. Редактор В.В.Добаткин, М.: Металлургия, 1978, с.295-306) [1] - прототип.

Подготовка слитков первого переплава включает в себя обрезку короны, снятие фасок с донной части слитка, проточку или торцовку окисленных участков и удаление с боковой поверхности слитка хлоридов.

Процесс плавления слитка включает в себя начальный период плавления, заключающийся в разведении ванны жидкого металла при плавном увеличении тока дуги с 5 кА до 25-37 кА в течение 25-30 мин; основной период плавки при силе тока дуги 25-37 кА и напряжении дуги 46-50 В; заключительный период плавления - выведение усадочной раковины, который ведут при снижении силы тока дуги в течение длительного времени с 10 кА до 1,0 кА.

Недостатком известного способа является отсутствие контроля величины дугового зазора между торцом электрода и ванной жидкого металла при разведении ванны жидкого металла на поддон. Из-за наличия литейных дефектов в слитке первого переплава, который используется в качестве расходуемого электрода при втором переплаве, в начальный период плавления накапливается ошибка при определении реального дугового зазора по напряжению на дуге. Плавление на больших токах дуги при дуговом зазоре более 60 мм приводит к опережающему выплавлению центральной части расходуемого электрода (См.[1], с.298, рис.117, 118). Вогнутость в центральной части электрода достигает глубины 80-120 мм и более и она не только не уменьшается в процессе плавления, а концентрируется на торце электрода в конце плавки и проплавляет остаток электрода в районе приварки электрода к огарку или зону приварки, что приводит к увеличению брака в слитке и снижению выхода годного металла.

Задачей, на решение которой направлено данное изобретение, является повышение выхода годного металла выплавляемых слитков за счет уменьшения литейных и ликвационных дефектов путем обеспечения фиксированного сплавления нижней части электрода на определенную длину перед выходом на рабочий режим плавления и получения плоского торца электрода.

Поставленная задача решается тем, что в способе вакуумного дугового переплава слитков, включающем подготовку расходуемого электрода и процесс его плавления, согласно изобретению перед началом процесса плавления расходуемый электрод помещают в камеру печи и опускают вниз до короткого замыкания, затем устанавливают величину дугового зазора 10-25 мм и плавят электрод на силе тока дуги 25-37 кА до сплавления длины, равной 0,5-1,0 диаметра электрода, после чего устанавливают рабочий дуговой зазор между нижним торцом электрода и ванной жидкого металла наплавляемого слитка в пределах 25-65 мм и продолжают процесс плавления, опуская электрод вниз с постоянной скоростью. Кроме того, перед началом процесса плавления определяют величину рабочего дугового зазора для каждого выплавляемого сплава, а после установки рабочего дугового зазора измеряют падение напряжения на электрической дуге и поддерживают ее в течение всей плавки в автоматическом режиме регулятором АРДП.

Отличием предлагаемого способа вакуумного дугового переплава слитков по сравнению с прототипом является то, что перед выходом на рабочий режим плавления на сплавляемом торце электрода формируют плоский торец. Его формируют при уменьшении величины дугового зазора до 10-25 мм, в результате чего всевозможные раковины и неровности интенсивно сплавляют из-за близкого расположения торца электрода к зеркалу ванны жидкого металла наплавляемого слитка.

Кроме того, формирование плоского торца электрода ведут при незначительной глубине ванны жидкого металла и при сплавлении электрода на длину не более 0,5-1,0 диаметра электрода, что позволяет производить настройку дугового зазора даже при силе тока дуги более 25-30 кА. В процессе основного плавления электрода плоский торец нельзя создать из-за сильной вибрации ванны жидкого металла.

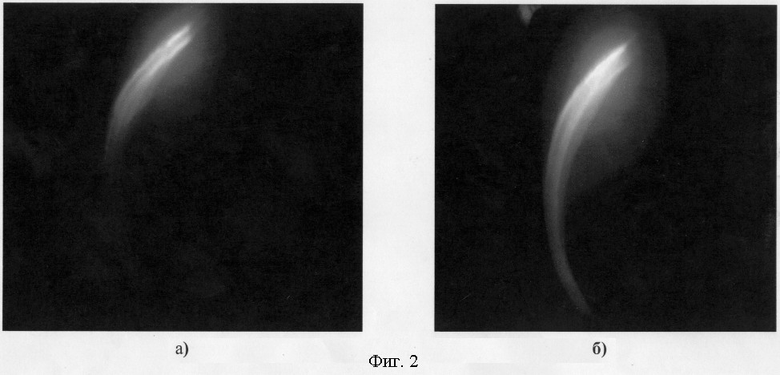

Сущность предлагаемого способа вакуумного дугового переплава слитков поясняется графическими материалами, где на фиг. 1 приведена зависимость напряжения на дуге от длины дугового зазора, зафиксированная при опытной плавке и служащая для определения оптимального дугового зазора при выплавке слитка, по которому устанавливают минимальный дуговой зазор (10-15 мм) для формирования плоского торца электрода.

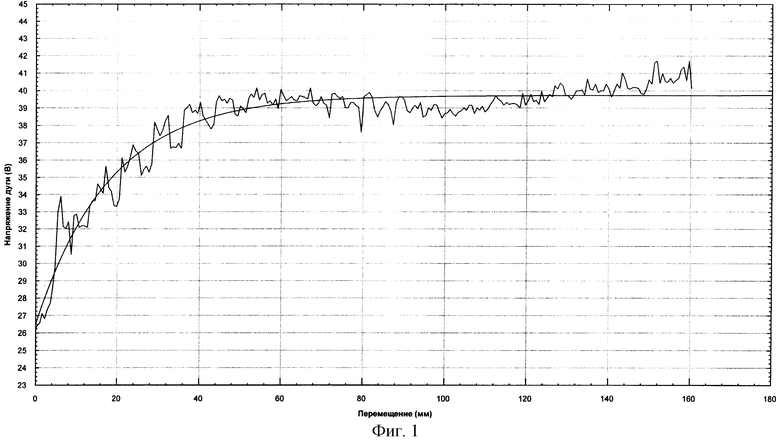

На фиг. 2 приведены фотографии кольцевого зазора между стенкой кристаллизатора и боковой поверхностью сплавляемого электрода

а) при длине дугового зазора 10-15 мм (начало плавки);

б) при длине дугового зазора 45-50 мм (основной период плавки).

Пример. Плавление слитка осуществляли в вакуумной дуговой электропечи ДТВ-8,7-Г10 из расходуемого электрода (слитка первого переплава) титанового сплава Вт6 диаметром 670 мм, длиной 2100 мм. На боковой поверхности электрода фрезой была выполнена метка длиной 120 мм для фиксации начала выведения усадочной раковины. Вольтамперные характеристики горения электрической дуги определили из опытной плавки сплава Вт6 (см. фиг.1). Электрод загрузили в кристаллизатор диаметром 770 мм, отцентровали, приварили к электрододержателю (огарку) и печь вакуумировали. После возбуждения электрической дуги при силе тока дуги 5кА и прогрева нижнего торца электрода в течение 30 минут, плавно установили рабочий режим: ток дуги 25 кА, напряжение на дуге 36,5 В. Зазор между поддоном и торцом расходуемого электрода составлял 27 мм. После разведения ванны жидкого металла на поддоне установили напряжение на дуге - 32 В, а длину дугового зазора 15 мм и вели плавку в течение 30 минут. Дополнительно для поддержания установленного дугового зазора производили корректировку по цвету жидкого металла на поддоне (фиг.2, а). Эта технологическая операция позволила сформировать плоский торец электрода в начальный период плавления (глубина ванны жидкого металла - 330 мм, что соответствует 0,5 диаметра сплавляемого электрода). После формирования плоского торца электрода установили длину дугового зазора 45 мм поднятием штока вверх на 30 мм и коррекцией по цвету жидкой ванны (фиг.2, б) и увеличили напряжение на дуге до 38 В (фиг.1). Продолжили процесс плавления при скорости перемещения электрода вниз 2,8 мм/мин до появления метки, после чего ток дуги в течение 120 минут плавно уменьшили до 1 кА. По окончании выведения усадочной раковины через 1 час произвели замер дугового зазора между остатком электрода и выплавленным слитком, который составил 8 мм. Затем после остывания слитка в вакууме в течение трех часов печь вскрыли и слиток выгрузили.

Полученный слиток был хорошего качества, выход годного увеличился на 1% за счет уменьшения литейных дефектов.

Предлагаемый способ вакуумного дугового переплава слитков по сравнению с известными позволяет проводить фиксированное сплавление нижней части электрода, что дает возможность получить плоский торец электрода в начальный период плавления, уменьшить образование литейных дефектов и, в целом, повысить выход годного выплавляемых слитков. Кроме того, плоский торец электрода позволяет сохранить квазистационарный режим горения электрической дуги за счет снижения температурного градиента от центра к периферии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 1999 |

|

RU2149196C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2000 |

|

RU2191836C2 |

| СПОСОБ КОНТРОЛЯ И СТАБИЛИЗАЦИИ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА | 2009 |

|

RU2425156C2 |

| СПОСОБ КОНТРОЛЯ МЕЖЭЛЕКТРОДНОГО ПРОМЕЖУТКА В ПРОЦЕССЕ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2008 |

|

RU2374337C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2000 |

|

RU2164957C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2356188C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 1995 |

|

RU2082789C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ3-1 | 2020 |

|

RU2749010C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА ПРЕССОВАННЫХ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2024 |

|

RU2833304C1 |

Изобретение относится к области специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при получении слитков второго переплава из титановых сплавов. Способ включает подготовку расходуемого электрода к плавлению и процесс плавления. Перед началом процесса плавления расходуемый электрод помещают в камеру печи и опускают вниз до короткого замыкания, затем устанавливают величину дугового зазора 10-25 мм и плавят электрод на силе тока дуги 25-37 кА до сплавления длины, равной 0,5-1,0 диаметра электрода, после чего устанавливают рабочий дуговой зазор между нижним торцом электрода и ванной жидкого металла наплавляемого слитка в пределах 25-65 мм и продолжают процесс плавления. Изобретение позволяет повысить выход годного металла выплавляемых слитков за счет уменьшения литейных и ликвационных дефектов путем обеспечения фиксированного сплавления нижней части электрода на определенную длину перед выходом на рабочий режим плавления и получения плоского торца электрода. 2 з.п. ф-лы, 2 ил.

| Титановые сплавы | |||

| Плавка и литье титановых сплавов | |||

| под редакцией Добаткина В.В | |||

| - М., Металлургия, 1978, с.295-306 | |||

| Способ вакуумного дугового переплава | 1973 |

|

SU456000A1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 1992 |

|

RU2042726C1 |

| US 5354355 A1, 11.10.1994. | |||

Авторы

Даты

2005-03-10—Публикация

2004-01-09—Подача