Изобретение относится к области нанесения защитно-декоративных покрытий на вентильные металлы и сплавы, преимущественно для нанесения покрытий черного цвета на изделия, выполненные из алюминия и титана и магния.

Известна декоративная пленка на вентильных металлах и способ ее получения [DD 257275 A1, 1988]. Способ включает обработку изделия с использованием электроискрового разряда, погруженного в основной электролит, в который в качестве окрашивающих веществ вводят различные соединения металлов. Черные покрытия получают на Ti при введении К4[Fe(CN)6] в основной электролит, содержащий NaH2PO4, NaF, Na2B4O7, и при обработке импульсным током плотностью 0,1 А/см2. Декоративная пленка состоит из анодного оксидного слоя металлов Al, Ti, Та, Zr, Nb или их сплавов, который при толщине 0,1 до 1,5 мкм белый и просвечивающий и в области толщин от 3 до 25 мкм матовый и непрозрачный и имеющий шероховатость от 4 до 20 мкм. Придающие цвет ионы переходных металлов внедрены в количестве до 20 мас.% в поверхностную область покрытия. Сформированный слой равномерно матовый или мраморный или крапинками или пятнистый, или как мозаика. Анодный слой дополнительно может быть декорирован.

Электролит не экологически чистый, так как он содержит токсичные компоненты, такие как фториды и цианиды. В отношении получения черного покрытия пример приведен только на титан. К недостаткам электролита можно также отнести высокие концентрации входящих в него компонентов, что приводит к увеличению расхода реактивов, большому уносу, выпадению осадков и увеличению потребляемой электроэнергии.

Недостатком покрытия является узкая область его применения только в декоративных целях. Незначительное время обработки (60 сек) не позволяет получить толщину покрытия, достаточную для обеспечения высоких физико-механических свойств.

Наиболее близким по технической сущности является способ [RU 2096534 A1, 1988] получения оптически черных защитных покрытий на вентильных металлах и их сплавах в условиях электроискровых разрядов в водном электролите, содержащем дигидрофосфат натрия, ферроцианид калия, вольфрамат или молибдат натрия. Покрытие наносят в гальваностатическом режиме при плотности постоянного тока 3-10 А/дм2 в течение 5-20 мин.

Получают равномерное гладкое покрытие толщиной 10-12 мкм с содержанием для алюминия и его сплавов, мас.%: Al - 2,8-7,5; Fe - 29,5-33,5; Р - 7,7-8,4, W - 7,4-8,8. Черный цвет покрытию на алюминии обеспечивает наличие в покрытии шпинели состава FeAl2O4 и соединение K2FeO4.

К недостаткам способа можно отнести применение токсичного ферроцианида, дорогих реактивов - молибдатов, вольфраматов и гальваностатического режима (с постоянным током), что не позволяет формировать покрытия толщиной более 12 мкм и сопровождается значительными энергозатратами при использовании такого режима. Получаемые покрытия толщиной до 12 мкм не обладают защитными свойствами в комплексе с оптическими, такими как коррозиестойкость, твердость и т.д.

Задачей настоящего изобретения является получение черных покрытий на вентильных металлах, обладающих улучшенными защитными свойствами, а именно коррозиестойкостью, износостойкостью, термостойкостью.

Дополнительным преимуществом является нетоксичность компонентов, входящих в состав электролита для получения черного покрытия.

Поставленная задача достигается тем, что электролит для получения черного керамического покрытия на вентильных металлах и их сплавах методом микродугового оксидирования содержит дигидрофосфат натрия и воду.

Новым является то, что он дополнительно содержит цитрат железа (III) при следующем соотношении компонентов, г/л:

Кроме того, в качестве вентильного металла использованы титан, алюминий и магний.

Кроме того, он дополнительно, для ускорения скорости осаждения, содержит поверхностно-активное вещество анионного типа, например, триэтаноламин в количестве 5-30 г/л.

Поставленная задача достигается также тем, что, как и в известном, в предлагаемом способе получения черного керамического покрытия на вентильных металлах и их сплавах покрытие формируют методом микродугового оксидирования в водном растворе электролита.

Новым является то, что микродуговое оксидирование проводят в вышеприведенном электролите в импульсном анодном или анодно-катодном режиме с частотой следования импульсов тока 50-2500 Гц и длительностью 50-1000 мкс при плотности тока 70-300 А/дм2 при плотности анодного тока 70-300 А/дм2, катодного тока 50-120 А/дм2.

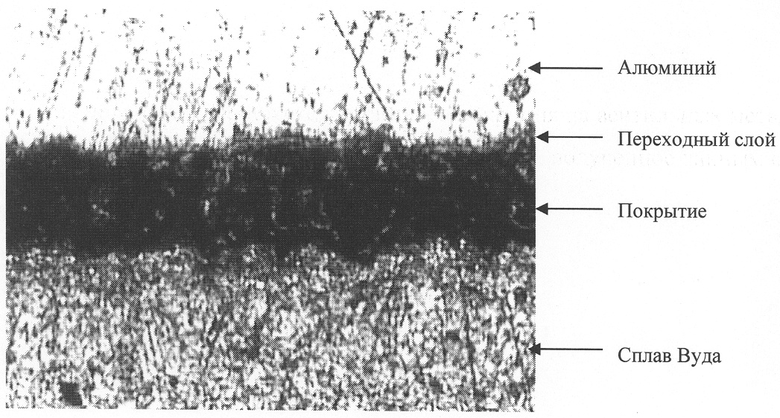

Поставленная задача достигается также тем, что получаемое по заявляемому способу керамическое покрытие черного цвета выполнено на вентильных металлах и их сплавах и состоит, по крайней мере, из двух слоев - функционального верхнего и внутреннего, внутренний слой имеет толщину 5-10 мкм, а функциональный верхний слой имеет толщину 10-40 мкм и содержит от 10 до 50 мас.% железа.

Проблема получения черных функциональных покрытий актуальна для многих отраслей промышленности, таких как приборостроение, электронная промышленность и др., т.е. там, где требуется сочетание свойств черного покрытия (таких как высокая степень поглощения излучения, высокое рассеивание тепла, декоративный вид) с защитными свойствами. Радиаторы, панели приборов, детали оптики должны обладать коррозионной стойкостью в различных средах и, зачастую, стойкостью к царапинам и перепадам температур.

Метод микродугового оксидирования (МДО) позволяет варьировать в широких пределах как состав получаемых керамических покрытий, так и его свойства. И получать в том числе и покрытия черного цвета. Однако для того, чтобы внедрить в массовое производство метод нанесения черных МДО-покрытий необходимо решить несколько задач, а именно электролит должен быть экологически чистым и его компоненты доступными, а режим получения обеспечивать высокую производительность.

Применяя фосфатно-цитратный электролит в сочетании с импульсным режимом обработки удалось разработать высокопроизводительный способ получения черных покрытий на вентильных металлах, обладающих высокими декоративными и функциональными свойствами. Небольшое время импульса позволяет поддерживать высокую плотность тока и отводить тепло за время паузы. Включение железа из цитратного комплекса в состав покрытий происходит в виде железо-алюминиевых шпинелей, обладающих высокими прочностными характеристиками. Формирование градиентного по составу подслоя обеспечивает необходимую адгезию и термостойкость покрытия.

Содержание в электролите дигидрофосфата натрия в количестве менее 20 г/л и более 60 г/л не позволяет поддерживать равномерное искрение на аноде и формировать покрытие с улучшенными физико-механическими характеристиками.

Содержание цитрата железа в растворе электролита менее 2 г/л не позволяет формировать покрытие глубокого черного цвета, а высокие концентрации, например, выше 25 г/л отрицательно сказываются на защитных свойствах покрытий.

Добавки триэтаноламина (или в общем ПАВ), превышающие указанные в описании значения, повышая скорость осаждения, могут одновременно отрицательно сказываться на стабильности электролита.

Высокие плотности тока используемого режима, а именно импульсного анодного или анодно-катодного, позволяют наносить требуемую толщину покрытия (15-50 мкм) за небольшой период времени и незначительными энергетическими затратами, по сравнению с известными методами нанесения черных покрытий в режиме микродугового оксидирования.

На чертеже показан поперечный шлиф образца с покрытием, полученным в 3-компонентном электролите (с добавкой триэтаноломина).

Способ осуществляется следующим образом.

Для нанесения покрытия использовали импульсный источник питания с частотой положительных и отрицательных импульсов прямоугольной формы 50 Гц, длительностью до 1000 мкс и выходным напряжением до 600 В.

Для заполнения ванны подготавливали два различных состава электролита, но основой был двухкомпонентный, содержащий дигидрофосфат натрия и цитрат железа.

Пример 1. Образцы - радиаторы электронной аппаратуры сложной конфигурации (площадь поверхности 3 дм2), выполненные из деформируемого алюминиевого сплава Д16, погружают в ванну с водным раствором электролита в качестве одного из электродов - анода. Ванна, выполненная из нержавеющей стали, служит вторым электродом. Использовали анодный режим с длительностью импульсов 200 мкс.

Состав электролита, г/л:

За время 40 мин получали керамическое покрытие черного цвета с толщиной внутреннего слоя 7 мкм и внешнего слоя толщиной 40 мкм. Внешний слой содержит 20-25% Fe.

Пример 2.

Образцы - радиаторы электронной аппаратуры сложной конфигурации (площадь поверхности 3 дм2), выполненные из деформируемого алюминиевого сплава Д16, погружают в ванну с водным раствором электролита в качестве одного из электродов - анода. Ванна, выполненная из нержавеющей стали, служит вторым электродом. Использовали анодный режим с длительностью импульсов 200 мкс.

Состав электролита, г/л:

За время 30 мин получали керамическое покрытие черного цвета с толщиной внутреннего слоя 7 мкм и внешнего слоя толщиной 40 мкм. Внешний слой содержит 27-30% Fe.

Пример 3.

Образец - титановую пластину с площадью поверхности 3 дм2, выполненную из сплава ВТ-1, погружают в ванну с водным раствором электролита в качестве одного из электродов - анода. Ванна, выполненная из нержавеющей стали, служит вторым электродом. Использовали анодный режим с длительностью импульсов 200 мкс.

Состав электролита:

Получали керамическое покрытие черного цвета за время 20 мин с толщиной внутреннего слоя 5 мкм и внешнего слоя толщиной 35 мкм. Внешний слой содержит примерно 37-40% Fe.

Элементный анализ был произведен при помощи микрорентгеноспектрального комплекса САМЕВАХ MIKROBEAM. Размер анализируемой области составлял от 200 мкм2, снимали 5 точек с каждого образца.

Все образцы с покрытиями (пример.1-3) были испытаны на коррозионную стойкость в атмосферных условиях по ГОСТ РВ 20.57.304-88. Результаты испытаний положительные.

Для изучения возможности использования керамических покрытий в условиях термоциклических нагрузок проводили испытания на термоудар. Образцы с покрытием помещались в печь, нагретую до определенной температуры, выдерживались 20 минут для равномерного прогрева и затем подвергались резкому охлаждению в холодной воде (Т=15-20°С). Покрытия выдержали 250 термоциклов 310-15°С, при этом наблюдались отдельные сколы по краям и граням образцов, и 45 термоциклов 500-15°С до полного разрушения покрытия.

Для оценки износостойкости образец, покрытый по примеру 1, был испытан на высокотемпературном трибометре High Temperature Tribometr при различных температурах (t°C - 25, 125, 225, 275). Для сравнения в идентичных условиях испытывался стальной образец с нанесенным гальваническим износостойким хромом. При комнатной температуре оба образца показали примерно равный износ, при повышенных температурах на большую глубину износилось хромовое покрытие с увеличением износа обоих образцов при повышении температуры, при 275°С хромовое покрытие разрушилось. Адгезия покрытия оценивалась на установке Micro Scratch Tester и составила 310 Н/мм2.

Анализ полученных результатов показывает, что предлагаемые режимы проведения процесса в совокупности с предлагаемым составом электролита позволяют получать термостойкие и коррозиестойкие с хорошей адгезией покрытия черного цвета. Покрытие пригодно как для нанесения его в качестве декоративного, оптически черного, так и защитного с улучшенными физико-механическими свойствами.

Изобретение относится к области нанесения защитно-декоративных покрытий на вентильные металлы и сплавы, преимущественно для нанесения покрытий черного цвета на изделия, выполненные из алюминия и титана и магния. Электролит содержит дигидрофосфат натрия 20-60 г/л и цитрат железа (III) 2-25 г/л в водном растворе. Способ включает микродуговое оксидирование в электролите, приведенном выше, в импульсном анодном или анодно-катодном режиме с частотой следования импульсов тока 50-2500 Гц и длительностью 50-1000 мкс при плотности анодного тока 70-300 А/дм2, катодного тока 50-120 А/дм2. Керамическое покрытие черного цвета, выполненное на вентильных металлах и сплавах, состоящее, по крайней мере, из двух слоев - функционального верхнего и внутреннего, при этом внутренний слой имеет толщину 5-10 мкм, а функциональный верхний слой имеет толщину 10-40 мкм и содержит от 10 до 50 мас.% железа. Изобретение направлено на получение черных покрытий на вентильных металлах, обладающих улучшенными защитными свойствами, а именно: коррозиестойкостью, износостойкостью, термостойкостью. 3 н. и 3 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ ЧЕРНЫХ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1996 |

|

RU2096534C1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2061107C1 |

| Способ уменьшения термоэлектронных шумов в фотоэлектронных умножителях | 1961 |

|

SU142360A1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

Авторы

Даты

2006-10-10—Публикация

2005-05-14—Подача