Изобретение относится к электрохимическим способам обработки медицинских изделий, выполненных из титана и его сплавов, и может быть использовано для получения стерильных биоинертных или биоактивных поверхностей на имплантатах.

Известно формирование внешнего диэлектрического слоя, предназначенного для придания биоинертности по отношению к соприкасающимся биологическим тканям, на титановой спице для остеосинтеза [1] способом микродугового анодирования при напряжении 100-400 В, при токе 40 А (начальная плотность тока 0,5-1 А/см2) в течение 3,5 мин в растворе кислот. Диэлектрический слой формируют в водном электролите смеси серной и ортофосфорной кислот, так как в растворе только ортофосфорной кислоты при используемых режимах не удается получить требуемое качество покрытия. Процесс за счет использования серной кислоты не является экологически чистым.

В качестве прототипа выбран способ, описанный в [2], в котором титановые проволочки покрываются биоактивным слоем толщиной до 10 мкм, который со стороны металла состоит из чистого оксида основного материала и по направлению к пустотному пространству содержит увеличивающееся содержание фосфата кальция до поверхностной концентрации 12%. На каждый квадратный мм такой слой имеет 104 пор с диаметром >1 мкм и максимальной глубиной поры до 2/3 биоактивного слоя. Такой слой получают в водном растворе электролита, перенасыщенного фосфатом кальция, с помощью анодного искрового оксидирования при нарастающем напряжении до 250 В.

Недостатком данного способа является то, что процесс длителен и трудоемок за счет невысокого напряжения.

В основу изобретения положена задача разработать способ, позволяющий модифицировать поверхность титановых имплантатов путем придания ей биоинертных или биоактивных свойств, с возможностью одновременного получения стерильного имплантата.

Биоинертность поверхности имплантата достигается за счет формирования на ее поверхности тонкослойной оксидной керамики.

Биоактивность поверхности имплантата достигается за счет формирования на поверхности оксидной керамики с высокоразвитой структурой поверхности. Биоактивность достигается также за счет осаждения в покрытии компонентов, сходных с составом кости.

Технический результат - развитая поверхностная структура с заданным элементным составом.

Поставленная задача решается тем, что, как и в известном способе, медицинские изделия, выполненные из титана и его сплавов, например имплантаты, помещают в водный раствор электролита и на поверхности изделия возбуждают микродуговые разряды.

Новым по первому варианту способа является то, что возбуждение микродуговых разрядов проводят с наложением импульсов анодного или анодно-катодного тока в электролите с рН 1-14 при напряжении, достаточном для образования на поверхности изделия биокерамического покрытия заданной толщины.

Кроме того, возбуждение микродуговых разрядов на поверхности изделия осуществляют наложением импульсов анодно-катодного тока частотой 50 Гц, при напряжении до 1000 В, длительности анодного, катодного импульсов 30-400 мкс и паузой между ними не менее 100 мкс, причем в начальный период длительности импульса 10-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см2, затем скачком уменьшается до значений 8-10 А/см2 в оставшийся период длительности импульса, а плотность тока катодного импульса в начальный период его длительности 10-30 мкс достигает значений 1-5 А/см2, затем скачком уменьшается до значений плотности катодного тока 0.5-1 А/см2 в оставшийся период длительности импульса.

Кроме того, возбуждение микродуговых разрядов на поверхности изделия осуществляют наложением импульсов анодного тока частотой 50 Гц, при напряжении до 1000 В, длительности анодных импульсов 30-400 мкс, причем в начальный период длительности импульса 110-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см2, затем скачком уменьшается до значений 8-10 А/см2 в оставшийся период длительности импульса.

Кроме того, возбуждение микродуговых разрядов проводят в электролитах с добавками солей и/или дисперсных частиц, содержащих Са, Al, Si, P, В, С.

Кроме того, поры биокерамического покрытия заполняют полимерами, используемыми в медицине для имплантологии, например фторопластом или полиамидом.

Кроме того, поры биокерамического покрытия заполняют антибиотиками.

Кроме того, биокерамическое покрытие формируют толщиной не более 100 мкм.

Кроме того, биокерамическое покрытие формируют пористостью до 60%.

Кроме того, одновременно с нанесением биокерамического покрытия осуществляют стерилизацию изделия за счет возбуждаемых микродуговых разрядов.

Новым по второму варианту способа является то, что возбуждение микродуговых разрядов проводят с наложением импульсов анодного или анодно-катодного тока в электролите с рН 1-14, содержащем гидроксиапатит, при напряжении, достаточном для образования на поверхности изделия биокерамического покрытия заданной толщины, насыщенного соединениями кальция и фосфора.

Кроме того, возбуждение микродуговых разрядов на поверхности изделия осуществляют наложением импульсов анодно-катодного тока частотой 50 Гц, при напряжении до 1000 В, длительности анодного, катодного импульсов 30-400 мкс и паузой между ними не менее 100 мкс, причем в начальный период длительности импульса 10-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см2, затем скачком уменьшается до значений 8-10 А/см2 в оставшийся период длительности импульса, а плотность тока катодного импульса в начальный период длительности импульса 110-30 мкс достигает значений 1-5 А/см2, затем скачком уменьшается до значений плотности катодного тока 0,5-1 А/см2 в оставшийся период длительности импульса

Кроме того, возбуждение микродуговых разрядов на поверхности изделия осуществляют наложением импульсов анодного тока частотой 50 Гц, при напряжении до 1000 В, длительности анодных импульсов 30-400 мкс, причем в начальный период длительности импульса 10-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см2, затем скачком уменьшается до значений 8-10 А/см2 в оставшийся период длительности импульса.

Кроме того, возбуждение микродуговых разрядов проводят в электролитах с добавками солей и/или дисперсных частиц, содержащих Al, Si, B, C.

Кроме того, поры биокерамического покрытия, заполняют антибиотиками.

Кроме того, биокерамическое покрытие формируют толщиной не более 100 мкм.

Кроме того, биокерамическое покрытие формируют пористостью до 60%.

Кроме того, одновременно с нанесением биокерамического покрытия осуществляют стерилизацию изделия за счет возбуждаемых микродуговых разрядов.

Новым по третьему варианту способа является то, что возбуждение микродуговых разрядов проводят с наложением импульсов анодного или анодно-катодного тока в электролите с рН 1-14 при напряжении, достаточном для образования на поверхности изделия биокерамического покрытия заданной толщины и/или ее текстурирования.

Кроме того, возбуждение микродуговых разрядов на поверхности изделия осуществляют наложением импульсов анодно-катодного тока частотой 50 Гц, при напряжении до 1000 В, длительности анодного, катодного импульсов 30-400 мкс и паузой между ними не менее 100 мкс, причем в начальный период длительности импульса 10-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см2, затем скачком уменьшается до значений 8-10 А/см2 в оставшийся период длительности импульса, а плотность тока катодного импульса в начальный период длительности импульса 10-30 мкс достигает значений 1-5 А/см2, затем скачком уменьшается до значений плотности катодного тока 0.5-1 А/см2 в оставшийся период длительности импульса.

Кроме того, возбуждение микродуговых разрядов на поверхности изделия осуществляют наложением импульсов анодного тока частотой 50 Гц, при напряжении до 1000 В, длительности анодных импульсов 30-400 мкс, причем в начальный период длительности импульса 10-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см2, затем скачком уменьшается до значений 8-10 А/см2 в оставшийся период длительности импульса.

Кроме того, возбуждение микродуговых разрядов проводят в электролитах с добавками солей и/или дисперсных частиц, содержащих Са, Р, Al, Si, В, С.

Кроме того, текстурирование поверхности проводят в водных растворах электролитов, содержащих Cl- и/или NО3 -.

Кроме того, предварительно текстурированную поверхность дополнительно обрабатывают микродуговыми разрядами с целью нанесения на нее биокерамического покрытия.

Кроме того, поры на поверхности медицинского изделия заполняют полимерами, используемыми в медицине для имплантологии, например фторопластом или полиамидом.

Кроме того, поры на поверхности медицинского изделия заполняют антибиотиками.

Кроме того, биокерамическое покрытие формируют толщиной не более 100 мкм.

Кроме того, биокерамическое покрытие формируют пористостью до 60%.

Кроме того, поверхность медицинского изделия формируют шероховатостью до 40 мкм.

Кроме того, одновременно с нанесением биокерамического покрытия и/или текстурированием поверхности медицинского изделия осуществляют его стерилизацию за счет возбуждаемых микродуговых разрядов.

Во время процесса микродугового оксидирования (МДО) основа подвергается воздействию микроплазменных разрядов, происходит локальное расплавление поверхности основы (титана), что способствует образованию химической связи металл-покрытие, т. е. образуется прочно сцепленный слой до 100 мкм толщиной. Одновременно с микрорасплавлением основы в процессе МДО происходит образование поры в точке пробоя, т.е. образуются пористые керамические слои, такие слои могут решить задачу фиксации имплантата. Вид материала, характер пористости, величина пор влияют на реакции, протекающие на границе раздела живая ткань - имплантат, способствуют врастанию костной ткани, т.е. интеграции имплантата с костью. Особенности процесса МДО позволяют также синтезировать на аноде (основе) покрытия, компонентами которых являются составляющие материала основы и электролита, т. е. возможно получение слоев, состоящих из соединений кальция, фосфора, титана, алюминия, кремния, бора, углерода.

В предлагаемом способе выбран импульсный анодный или анодно-катодный режим МДО. При ведении процесса в импульсном режиме микродуговые разряды возникают в течение короткого периода времени, не перегревая обрабатываемый материал, а в интервале между импульсами тепло успевает отводиться в раствор, а это способствует более равномерному распределению плотности тока по поверхности обрабатываемого образца, что ведет к образованию мелкопористых, равномерных покрытий. Малые значения длительности импульсов приводят к появлению оксидных образований малых размеров и к значительному количеству пор на единицу площади (в предлагаемом способе количество пор достигает значений 107 на см2).

Микродуговое оксидирование в предлагаемом способе проводят при достаточно высоких потенциалах (напряжение до 1000 В). Такая величина напряжения определяет конечную толщину покрытия (под конечной толщиной покрытия понимаем максимальную толщину покрытия, получаемую при этом напряжении при неограниченном времени электролиза). Эта величина влияет на скорость образования покрытия, а также на пористость покрытия.

Необходимость катодного импульса определяется следующим. В процессе прохождения анодного тока (анодный импульс) в порах происходят электрохимические и микроплазменные реакции, которые приводят к концентрационным изменениям раствора, находящегося в порах (накапливаются продукты электрохимических и микроплазменных реакций, изменяется кислотность приэлектродного слоя). Для быстрого выравнивания концентрационных изменений необходим катодный импульс, что приводит к получению более равномерных по толщине и однородных по составу покрытий.

Минимальная плотность тока определяется возникновением и поддержанием горения микродуговых разрядов. При более высоких плотностях, чем в предлагаемом способе, может произойти перегрев основы и отслаивание покрытия.

Наиболее оптимальная форма тока в предлагаемом изобретении - это импульсный ток с различной плотностью в начальный момент. Это объясняется следующим. Появление микроплазменных разрядов на поверхности изделия, находящегося в растворе электролита, возможно при наличии барьерного слоя. Барьерный слой состоит из оксидных слоев на поверхности металлического электрода и находящегося вблизи поверхности электрода слоя электролита. В этом слое под действием тока происходят концентрационные изменения, которые при потенциалах сотни вольт приводят к истощению приэлектродного слоя по ионам (ионы из объема раствора подходят к поверхности медленнее, чем они участвуют в электрохимических реакциях). Таким образом, для быстрого формирования барьерного слоя необходимы повышенные плотности тока в первоначальный момент. Плотность тока и длительность импульса в последующее время определяется необходимым качеством покрытия. Плотность тока влияет на пористость, состав и скорость нанесения биокерамического покрытия, а величина длительности импульса влияет на такое качество поверхности, как шероховатость.

Составы и значения рН электролитов обеспечивают электропроводность раствора и формирование требуемых свойств поверхности медицинского изделия (имплантата).

Гидроксиапатитовое покрытие на титановых имплантатах широко используется в настоящее время как биосовместимое покрытие. Такое покрытие, как правило, напыляют различными способами. Проблема таких покрытий - адгезионная прочность, присущая методам напыления, особенно на имплантатах, имеющих сложную форму поверхности. Поэтому одним из аспектов настоящего изобретения является использование микродугового оксидирования в электролитах, содержащих гидроксиапатит с целью получения покрытия, содержащего кальций-фосфатные соединения. При введении в боратно-фосфатный электролит гидроксиапатита до 60 г/л получали содержание кальция в покрытии до 16%.

Также кальций-фосфатные покрытия были получены в боратно-фосфатном электролите с добавками солей кальция и/или фосфора, например кальция фосфорнокислого.

Добавки в электролит солей и/или дисперсных порошков, содержащих Аl, Si, В, С, позволяют ввести их в состав получаемого покрытия. Микроанализ составов керамических покрытий получали с помощью электронного микроскопа с приставкой элементного анализа LINK.

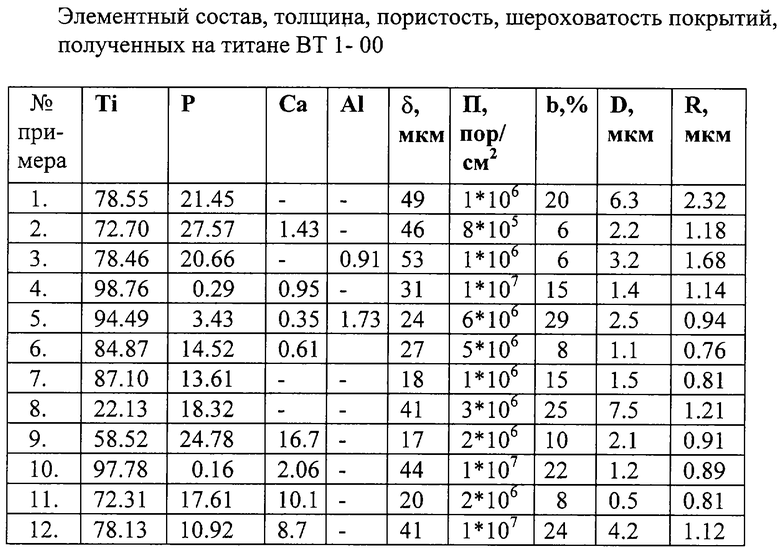

Пористость полученных покрытий определялась двумя методами: гидростатического взвешивания и металлографическим при увеличении 50, 100, 500, 1000, 2500, 5000, 10000 раз, и составляет 106-107 пор/см2.

Оптимальные размеры пор, обеспечивающие прорастание живой ткани, которые в научной и патентной медицинской литературе чаще всего упоминаются, это размеры 100-500 мкм для костной ткани и менее 10 мкм для соединительной ткани при пористости от 10 до 90%, т.е. поверхностная структура должна способствовать проникновению остеолитических клеток. С целью создания такой поверхностной структуры, на которую в дальнейшем возможно нанесение мелкопористого биокерамического покрытия, в предлагаемом изобретении проводили текстурирование поверхности титановой подложки. Например, использовали анодный или анодно-катодный режим для возбуждения микродуговых разрядов. Анодное растворение титана возможно в электролитах, реагирующих с оксидной пленкой, это электролиты, содержащие Сl- и NO3 - ионы. При анодной поляризации начинается растворение металла с адсорбцией агрессивных ионов, например Сl-, которые разрушают оксид, взаимодействуют с ионами металла.

Использовали также анодный и анодно-катодный импульсный режим при совмещении нанесения керамического покрытия и текстурирования поверхности воздействием микродуговыми разрядами в водном растворе электролита, дополнительно содержащем гидроксиапатит и/или соли кальция, и/или фосфора, и/или добавки солей и/или дисперсных частиц, содержащих Al, Si, В, С.

Получаемая структура керамического покрытия позволяет заполнять ее полимерными материалами, разрешенными к внутритканевому применению. Введение в поры полимерного материала связывает твердые соединения во внешнем слое и увеличивает адгезию во внутреннем слое. В предлагаемом изобретении осуществляли внедрение фторопласта методом окунания нагретого до 100oС образца с покрытием в раствор фторопласта.

Получаемая структура также позволяет адсорбировать антибиотики. Имплантат с покрытием опускали в раствор антибиотиков и для заполнения пор антибиотиками выдерживали при потенциале 0-1 В в течение двух минут.

Особенностью обработки поверхности имплантата микродуговыми разрядами является широкий спектр воздействия на микроорганизмы различных физических и химических факторов: ионизация молекул воды с образованием свободных радикалов, ударные волны и гидродинамические потоки, высокая напряженность электрического поля, резкое термоциклирование, обусловленное применением кратковременных импульсов тока. Одновременное воздействие вышеназванных факторов приводит к стерилизации поверхности имплантата и самого раствора электролита.

Обработанные по предлагаемому нами способу имплантаты исследовались на стерильность по методике ВФС 42-1844-88 "Испытание на стерильность". Микродуговой метод обработки обеспечивает стерильность имплантатов.

Изобретение иллюстрируется графическими материалами.

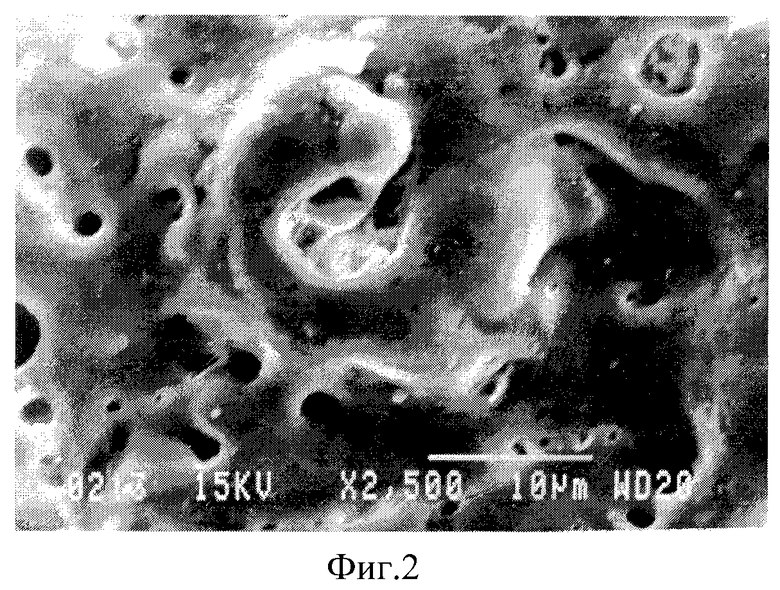

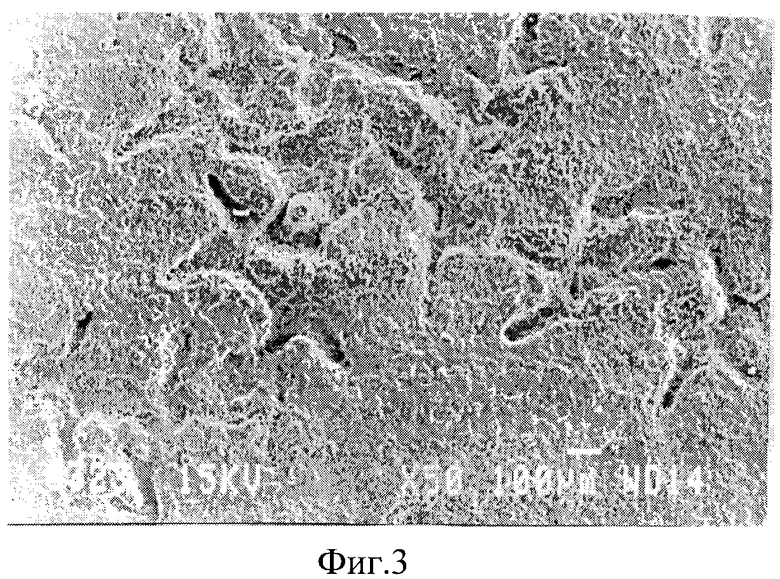

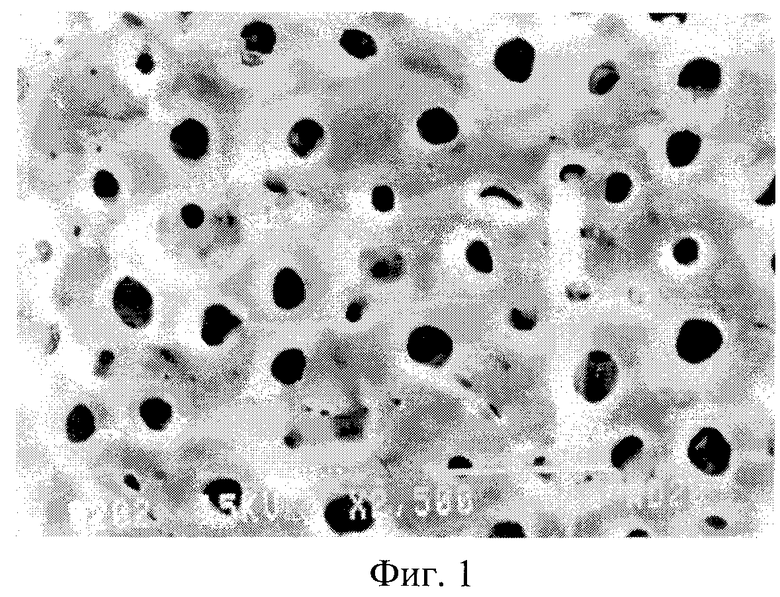

На фиг.1 и 2 приведены фотографии морфологии поверхностей покрытий, полученных при различных длительностях импульса (50 и 300 мкс).

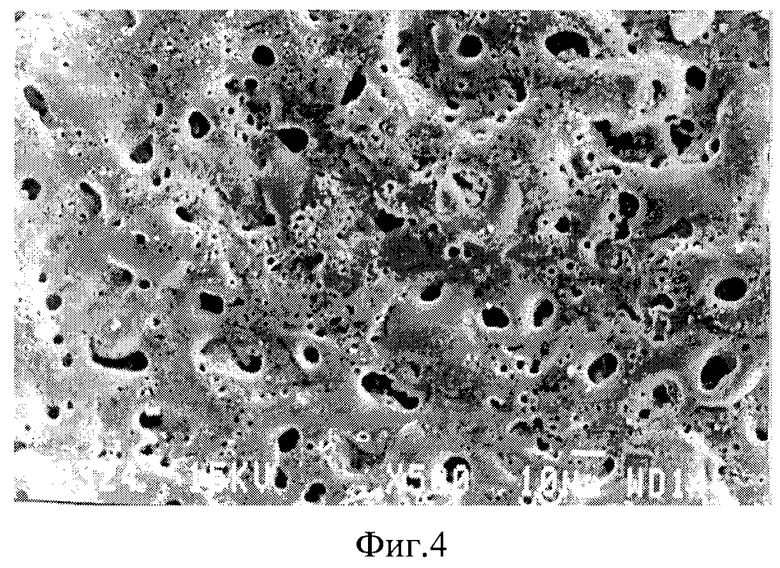

На фиг.3 и 4 приведены фотографии поверхности титанового образца, текстурированного в электролите, содержащем Сl-, с последующим нанесением покрытия по примеру 1 (увеличение 50 и 500).

Изобретение описано в примерах:

1. Образец, выполненный из сплава титана марки ВТ 1-00 ГОСТ 19707-91 в форме пластинки с площадью поверхности 10•20 мм2 обрабатывали в импульсном анодно-кетодном режиме при задающем напряжении Uа=400 В, Uk=50 В, длительность анодного и катодного импульсов тока и паузы составляет 200 мкс, частота импульсов 50 Гц, суммарная плотность емкостного и активного анодного тока в импульсе 19 А/см2, плотность активного анодного тока 10 А/см2, суммарная плотность емкостного и активного катодного тока в импульсе 2,9 А/см2, плотность активного катодного тока 2,5 А/см2, процесс вели в водном растворе электролита с рН 7-8, содержащем, г/л:

Na2HPO4•12H2О - 40

Na2B4O7•10H2О - 30

Н3ВО3 - 20

NaF - 10

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице.

2. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, суммарная плотность емкостного и активного анодного тока в импульсе 17 А/см2, плотность активного тока 10 А/см2, суммарная плотность емкостного и активного катодного тока в импульсе 2,8 А/см2, плотность активного тока 2,5 А/см2, обработку вели в водном растворе электролита, содержащем, г/л:

Na2HPO4•12Н2О - 40

Na2B4O7•10H2О - 30

Н3ВО3 - 20

NaF - 10

Са3(РO4)2 - 20

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытий приведены в таблице.

3. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, суммарная плотность емкостного и активного анодного тока в импульсе 18 А/см2, плотность активного тока 10 А/см2, суммарная плотность емкостного и активного катодного тока в импульсе 2,8 А/см2, плотность активного тока 2,4 А/см2, обработку вели в водном растворе электролита с рН 7-8, содержащем, г/л:

Na2HPО4•12H2О - 40

Na2B4О7•10H2О - 30

Н3ВО3 - 20

NaF - 10

Аl2О3 - 20

с целью введения в состав покрытия оксидов алюминия, в электролит добавляли ультрадисперсный порошок оксида алюминия Аl2О3 с размером частиц 1-10 мкм.

4. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, плотность суммарного тока в анодном импульсе составляла 40 А/см2, плотность активного тока в анодном импульсе составляла 23 А/см2, плотность суммарного тока в катодном импульсе составляла 6 А/см2, плотность активного тока в катодном импульсе 5 А/см2, обработку вели в водном растворе электролита с рН 9-11, содержащем, г/л:

NаНСО3 - 100

Са3(РO4)2 - 20

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице.

5. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, плотность суммарного тока в анодном импульсе составляла 50 А/см2, плотность активного тока в анодном импульсе 38 А/см2, плотность суммарного тока в катодном импульсе 7,6 А/см, плотность активного тока в катодном импульсе 5,4 А/см2, обработку вели в водном растворе электролита с рН 1-2, содержащем, г/л:

Н3РО4 - 20

Са3(РО4)2 - 20

Н2С2О4 - 40

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице.

6. Образец, аналогичный образцу в примере 1, обрабатывали в импульсном анодно-катодном режиме при задающем напряжении Ua=700 В, Uk=50 В, длительность прямоугольных анодного и катодного импульсов и паузы составляет 200 мкс, частота импульсов 50 Гц, суммарная плотность активного и емкостного тока в анодном импульсе составляла 33 А/см2, плотность активного тока в анодном импульсе 17 А/см2, плотность суммарного тока в катодном импульсе 5,3 А/см2, плотность активного тока в катодном импульсе 2,9 А/см2, обработку вели в водном растворе электролита рН 12-14, содержащем, г/л:

КОН - 20

Са3(РО4)2 - 20

Аl2О3 - 20

Время обработки 5 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведена в таблице.

7. Образец, аналогичный образцу в примере 1, обрабатывали в импульсном анодном режиме при задающем напряжении Ua=400 В, длительность анодного импульса 50 мкс, частота импульсов 50 Гц, суммарная плотность емкостного и активного анодного тока в импульсе 16 А/см2, плотность активного тока 14 А/см2, процесс вели в водном растворе электролита с рН 7-8, содержащем, г/л:

Na2HPО4•12H2О - 40

Na2B4О7•10H2О - 30

Н3ВО3 - 20

NaF - 10

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице. Морфология поверхности покрытия представлена на фиг.1.

8. Образец, аналогичный образцу в примере 1, обрабатывали в импульсном анодном режиме при задающем напряжении Ua=400 В, длительность анодного импульса 300 мкс и паузы 200 мкс, частота импульсов 50 Гц, суммарная плотность емкостного и активного анодного тока в импульсе 19,6 А/см2, плотность активного тока 13,4 А/см2, процесс вели в водном растворе электролита с рН 7-8, содержащем, г/л:

Na2HPО4•12Н2О - 40

Na2B4О7•10H2О - 30

Н3ВО3 - 20

NaF - 10

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице. Морфология поверхности покрытия представлена на фиг.2.

9. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, суммарная плотность емкостного и активного анодного тока в импульсе 17,4 А/см2, плотность активного тока 9,6 А/см2, суммарная плотность емкостного и активного катодного тока в импульсе 2,7 А/см2, плотность активного тока 2,4 А/см2, обработку вели в водном растворе электролита (по второму варианту способа), содержащем, г/л:

Ма2НРО4•12Н2О - 40

Na2B4О7•10H2О - 30

Н3ВО3 - 20

NaF - 10

Ca10(PO4)6(OH)2 - 60

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице.

10. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, плотность суммарного тока в анодном импульсе составляла 38 А/см2, плотность активного тока в анодном импульсе составляла 21 А/см2, плотность суммарного тока в катодном импульсе составляла 5,6 А/см2, плотность активного тока в катодном импульсе 4,5 А/см2, обработку вели в водном растворе электролита с рН 10, содержащем, г/л:

NаНСО3 - 100

Са10(РO4)6(ОН)2 - 20

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице.

11. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, плотность суммарного тока в анодном импульсе составляла 14,5 А/см2, плотность активного тока в анодном импульсе 7,8 А/см2, плотность суммарного тока в катодном импульсе 1,6 А/см2, плотность активного тока в катодном импульсе 1,1 А/см2, обработку вели в водном растворе электролита с рН 1-2, содержащем, г/л:

Н3РО4 - 20

Са10(РO4)6(ОН)2 - 20

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведены в таблице.

12. Образец, аналогичный образцу в примере 1, режим аналогичен примеру 1, суммарная плотность активного и емкостного тока в анодном импульсе составляла 22 А/см2, плотность активного тока в анодном импульсе 13 А/см2, плотность суммарного тока в катодном импульсе 3,3 А/см2, плотность активного тока в катодном импульсе 2,8 А/см2, обработку вели в водном растворе электролита с рН 12-14, содержащем, г/л:

КОН - 20

Са10(РО4)6(ОН)2 - 20

А13О3 - 20

Время обработки 10 мин. Элементный состав, толщина, пористость и шероховатость покрытия приведена в таблице.

13. Образец, аналогичный образцу в примере 1, перед нанесением покрытия был предварительно, с целью текстурирования поверхности, обработан в импульсном анодно-катодном режиме при Ua=300 В, Uk=200 В, длительность анодного и катодного импульсов и паузы составляла 200 мкс, плотности суммарного анодного тока 22,5 А/см, плотность активного анодного тока 18,5 А/см2, плотность суммарного катодного тока 13 А/см2, плотность активного тока 11 А/см2, в водном растворе электролита с рН≤12, содержащем, г/л:

КОН - 4

Na2HPО4•10H2О - 25

CaCl2 - 2,5

Время 15 мин. Данная обработка позволяет получать поверхность шероховатостью до Ra=10 мкм. Морфология поверхности представлена на фиг.3.

14. На образец, обработанный по примеру 13, наносили покрытие по примеру 1. Морфология поверхности покрытия представлена на фиг.4.

15. Образец, аналогичный образцу в примере 1, с целью текстурирования поверхности с одновременным нанесением покрытия, обрабатывали в импульсном анодном режиме Ua=450 В, длительность импульса 400 мкс, плотность суммарного анодного тока в импульсе = 25 А/см2, плотность активного анодного тока 22 А/см2 в водном растворе электролита, содержащем, г/л:

КОН - 2

CaWО4 - 5

Время обработки 10 мин.

16. Образец, полученный по примеру 1, наполняли полимером. Для введения в поры керамического покрытия фторопласта образец нагревали до 100oС и окунали в раствор фторопласта.

17. Образец, полученный по примеру 1, пропитывали антибиотиком. С этой целью образец опускали в раствор бензилпенициллина натриевой соли и для заполнения пор выдерживали при потенциале 0-1 В течение двух минут. Величину заполнения пор определяли по изменению поверхностного натяжения.

Предлагаемый способ и его варианты, а именно процесс микродугового оксидирования, который проводят в импульсном анодном или анодно-катодном режиме в различных электролитах, позволяет конструировать поверхности титановых имплантатов с заданными свойствами.

Источники информации

1. Патент РФ 2064291, кл. А 61 В 17/58, 1996.

2. Заявка ЕПВ 0366018, кл. А 61 L 27/00, 1993.

Использование: изобретение относится к электрохимическим способам обработки медицинских изделий, выполненных из титана и его сплавов, и может быть использовано для получения стерильных биоинертных или биоактивных поверхностей на имплантатах. Изделия помещают в водный раствор электролита и на поверхности изделия возбуждают микродуговые разряды. Новым по первому варианту способа является то, что возбуждение микродуговых разрядов проводят с наложением импульсов анодного или анодно-катодного тока в электролите с рН 1-14 при напряжении, достаточном для образования на поверхности изделия биокерамического покрытия заданной толщины. Новым по второму варианту способа является то, что возбуждение микродуговых разрядов проводят с наложением импульсов анодного или анодно-катодного тока в электролите с рН 1-14, содержащем гидроксиапатит, при напряжении, достаточном для образования на поверхности изделия биокерамического покрытия заданной толщины, насыщенного соединениями кальция и фосфора. Новым по третьему варианту способа является то, что возбуждение микродуговых разрядов проводят с наложением импульсов анодного или анодно-катодного тока в электролите с рН 1-14 при напряжении, достаточном для образования на поверхности изделия биокерамического покрытия заданной толщины и/или ее текстурирования. Полученная пористая структура поверхности по вариантам способа позволяет в дальнейшем наполнять ее полимерами, используемыми в медицине, а также антибиотиками. Технический результат: получение развитой поверхностной структуры с заданным элементным составом. 3 с. и 26 з.п. ф-лы, 4 ил., 1 табл.

| ГРОХОТ к КОРНЕКЛУБНЕУБОРОЧНЫМ МАШИНАМ | 0 |

|

SU366018A1 |

| RU 2064291 С1, 27.07.1996 | |||

| RU 2070622 С1, 20.12.1996 | |||

| Раствор для анодного травления мостовидных протезов | 1990 |

|

SU1789575A1 |

Авторы

Даты

2003-06-20—Публикация

2000-01-31—Подача