Изобретение относится к области технической химии, а именно к способам изготовления оксидных композитных катализаторов на металлическом носителе-подложке, которые могут быть использованы в реакциях конверсии СО в CO2, имеющих место в высокотемпературных процессах очистки технологических и выхлопных газов, в частности в отходящих газах химии, нефтехимии и двигателях внутреннего сгорания.

Катализаторы на металлических носителях, обладающих высокой теплопроводностью и механической прочностью, подвержены меньшему перегреву, который способен привести к их дезактивации и механическому разрушению, при этом они обеспечивают возможность получения различных сложных форм, например сотовых структур с тонкими стенками и высокой степенью теплопередачи, в том числе для применения в микроканальных реакторах для проведения сопряженных реакций.

Известен способ получения оксидных каталитически активных слоев на подложке из вентильного металла либо его сплава, преимущественно алюминия либо его сплава (пат. РФ №2152255, опубл. 2000.07.10), включающий окислительную обработку путем микродугового оксидирования при плотности тока 10-120 А/дм2 и напряжении 200-520 В в течение 20-40 мин в щелочном электролите, содержащем силикаты и гидроксиды щелочных металлов с добавками ультрадисперсных порошков оксидов алюминия и/или циркония и солей переходных металлов из группы, включающей Mn, Cr, Cu, Со, Fe, а также их смеси, предпочтительно солей, где металл входит в состав кислородсодержащего аниона. Состав каталитического покрытия, полученного известным способом, который содержит, кроме оксидов алюминия и кремния, оксиды одного или двух металлов, не обеспечивает достаточно высокой каталитической активности.

Известен способ получения катализатора на металлической основе для удаления загрязняющих окружающую среду выбросов, в частности автомобильных отработавших газов (пат. США №7166323, опубл. 2007.01.23), включающий формирование пористого носителя из оксида металла путем физического либо химического осаждения из паровой/газовой фазы (термического либо плазменного напыления, электрофоретического осаждения и т.п.) частиц Al, Zr, Ti, Si, Mg либо их смеси с прекурсорами этих металлов (солями либо органическими соединениями) на металлическую подложку и термообработки в вакууме либо инертной атмосфере при температуре 600-1500°C с последующим термическим оксидированием при 400-1200°C и нанесение на сформированный пористый носитель каталитически активного слоя путем погружения. Известный способ требует строгого температурного режима при формировании пористого оксидного носителя, несоблюдение которого приводит к значительному ухудшению качества катализатора. При нанесении на металлическую подложку частиц пористого слоя превышение температуры приводит к их полному сплавлению, при заниженной температуре они не связываются с подложкой, в том и другом случае пористый слой не образуется; при оксидировании при завышенной температуре частицы окисляются полностью по всей толщине нанесенного слоя, который отделяется от подложки, при заниженной оксиды не образуются.

Наиболее близким к предлагаемому является способ получения многокомпонентного катализатора для проведения газофазных окислительно-восстановительных реакций (пат. РФ №2395337, опуб. 2010.07.27), включающий нанесение на металлический носитель заданной конфигурации промежуточного слоя оксида алюминия с высокой удельной поверхностью путем выдержки носителя в растворе алюмината натрия при 50°C, промывки, сушки и термообработки при 600°C, последующее нанесение промотирующего слоя алюмомарганцевой шпинели и послойное нанесение каталитического покрытия на основе сложного оксида металлов из водного раствора, содержащего соединения упомянутых металлов и водорастворимый полимер, причем для формирования промотирующего слоя первый слой или нескольких первых слоев каталитического покрытия наносят из водного раствора соединения марганца и водорастворимого полимера или водного раствора соединения марганца, лантана и водорастворимого полимера, при этом после нанесения каждого из слоев проводят обжиг при 873-1173 K в течение 0,5-5,0 часов.

Недостатком известного способа является невысокая механическая прочность получаемого катализатора, обусловленная недостаточным сцеплением с металлической подложкой промежуточного слоя оксида алюминия, наносимого из алюмината натрия, а также необходимость дополнительного формирования промотирующего слоя алюмомарганцевой шпинели, связанного с двукратной термообработкой и усложняющего способ.

Задачей изобретения является разработка технологичного способа изготовления на подложке из сплава алюминия каталитически активных композитных слоев, обладающих высокой механической прочностью.

Технический результат предлагаемого способа заключается в повышении механической прочности получаемых каталитических активных композитных слоев при одновременном упрощении способа за счет сокращения числа операций.

Указанный технический результат достигается способом получения каталитически активных композитных слоев на подложке из сплавов алюминия, включающим формирование пористого слоя, содержащего оксид алюминия, и послойное нанесение каталитически активного материала на основе сложного оксида металлов из водных растворов, содержащих соли входящих в состав упомянутого оксида металлов, в котором, в отличие от известного, пористый слой, содержащий оксид алюминия, формируют с помощью плазменно-электролитического оксидирования подложки в силикатном электролите, а каталитически активный материал наносят путем последовательной пропитки сначала раствором нитрата Cu (II), затем нитрата Со (II) и в завершение раствором ацетата Се (III) с промежуточной сушкой и прокаливанием в течение не менее 4 ч при температуре 450-550°C.

Максимально высокая механическая прочность получаемого композитного катализатора обеспечивается при плазменно-электролитическом оксидировании (ПЭО) подложки гальваностатически в анодном режиме при эффективной плотности тока i=0,03-0,20 А/см2 в течение 10-30 минут в электролите, содержащем, моль/л: 0,05-0,7 Na2SiO3 и 0,05-0,07 NaOH.

Способ осуществляют следующим образом.

Для стандартизации поверхности перед нанесением покрытий подложку из сплава алюминия подвергают обработке одним из известных методов, очищают, промывают и сушат.

Формирование пористого оксидного слоя на подложке из сплава алюминия осуществляют с помощью ПЭО гальваностатически в анодном режиме при эффективной плотности тока i=0,03-0,20 А/см2 в течение 10-30 минут с использованием электролита, содержащего Na2SiO3 и NaOH по 0,05-0,07 моль/л. Температуру электролита в ходе процесса ПЭО поддерживают таким образом, чтобы она не превышала 50°C. После обработки полученные образцы промывают и сушат на воздухе.

Подложку из сплава алюминия с нанесенным пористым оксидным слоем последовательно пропитывают сначала 2 М раствором нитрата Cu (II), затем 2 М раствором нитрата Со (II) и в завершение 0.5 М раствором ацетата Се (III). Время каждой пропитки составляет 3-4 мин. После каждой пропитки образец высушивают и прокаливают при температуре 450-550°C в течение не менее 4 часов.

Обработка подложки методом ПЭО обеспечивает формирование пористого слоя носителя из ее собственного оксида, обладающего высокой адгезией к подложке и содержащего элементы электролита, преимущественно кремний, что дает прочную основу для наносимых композитных слоев. Развитая поверхность, высокая пористость (Васильева М.С., Артемьянов А.П., Руднев B.C., Кондриков Н.Б. // Физикохимия поверхности и защита материалов. 2014. Т. 50, №4. С. 411) и высокое влагопоглощение (Васильева М.С., Руднев B.C., Скляренко О.Е., Тырина Л.М., Кондриков Н.Б. // Журнал общей химии. 2010. Т. 80, №8. С. 1247) нанесенного ПЭО-покрытия позволяет легко модифицировать его с помощью пропитки и последующего отжига.

При последовательной пропитке с отжигом компоненты каждого слоя взаимодействуют между собой и с компонентами нижележащего слоя, а также с пористым носителем и подложкой преимущественно с образованием оксидов и шпинелей.

В результате термообработки инициируется выход активных элементов (Cu, Со) из глубинных слоев на поверхность, при этом, в отличие от меди и кобальта, церий при отжиге диффундирует в глубину покрытий, а не на поверхность, и его концентрация в поверхностном слое уменьшается. Нанесение соединения церия на завершающем этапе формирования каталитических слоев в значительной мере уменьшает последствия этого эффекта.

Оксид церия является поставщиком кислорода в реакциях каталитического окисления, при этом за счет свободного перехода между Се4+ и Се3+ он способен регулировать количество отщепляемого кислорода в зависимости от массы окисляемых газов, в частности, при изменении интенсивности выхлопа отработавших газов. Немаловажной является его роль как промотора для других каталитически активных компонентов.

Экспериментальным путем установлено, что последовательность нанесения каталитически активных элементов (последовательность пропитки) наряду с природой этих элементов существенным образом влияет на их количество в поверхностном слое композитного катализатора.

Это влияние объясняется различиями в селективной адсорбции катионов металлов различными слоями: пористым оксидным носителем, слоями, содержащими активные компоненты.

По данным рентгеноспектрального микрозондового анализа промежуточный пористый оксидный слой (оксидный носитель), полученный методом ПЭО, кроме алюминия и кислорода, содержит кремний и натрий - элементы электролита. Как показывает рентгенофазовый анализ, из кристаллических фаз в составе этого слоя присутствует γ-Al2O3. Поскольку содержание кремния в составе покрытий довольно велико (~9 ат. %), можно предположить наличие в составе промежуточного пористого слоя аморфного кремнезема SiO2. Таким образом, общий состав формируемого носителя можно обозначить как SiO2+Al2O3/Al.

По данным рентгеноспектрального микрозондового анализа (усредненным для слоя глубиной ~5 мкм) элементный состав полученного композитного катализатора на подложке из алюминиевого сплава Д16 содержит, ат. %: О 56,6, Al 12,8, Si 5,0, Со 14,9, Cu 8,5, Се 2,3. Его фазовый состав включает γ-Al2O3, мелкокристаллические CuO, CeO2, Co3O4. Для катализаторов на подложках из других сплавов элементный состав является сходным и отличается лишь присутствием незначительного количества примесных компонентов конкретного сплава.

По данным рентгеноэлектронной спектроскопии (общая глубина анализируемого слоя ~6 нм) в составе поверхностного и приповерхностного слоев полученного композитного катализатора алюминий и кремний отсутствуют. Эти слои преимущественно содержат оксиды нанесенных пропиткой металлов: меди, кобальта и церия. В поверхностном слое глубиной ~3 нм присутствуют Cu2+, Со3+, Се4+, в приповерхностном глубиной ~5-6 нм (после удаления поверхностного слоя) наряду с перечисленными выше компонентами присутствуют Cu+, Со2+ и Се3+. Сумма всех активных компонентов составляет ~37-50 ат. %.

Таким образом, при нанесении каталитически активных оксидов в соответствии с предлагаемым способом обеспечиваются оптимальный состав и максимальная суммарная концентрация активных элементов в поверхностном слое.

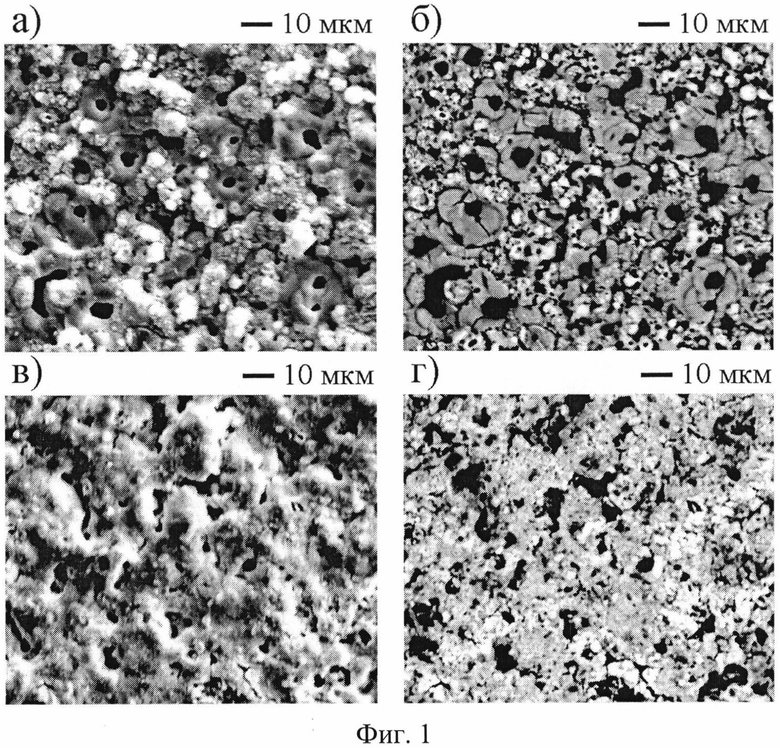

Как показывают представленные на фиг. 1 снимки, сделанные с помощью электронной сканирующей микроскопии (ЭСМ), морфология поверхности пористого оксидного носителя, сформированного методом ПЭО, при нанесении каталитически активных слоев изменяется незначительно. Сохраняется высокое удельное значение поверхности.

На фиг. 1 показаны фазовое (а) и амплитудное (б) ЭСМ-изображения поверхности пористого носителя SiO2+Al2O3 на подложке из сплава алюминия; на фиг. 1 (в) фазовое и (г) амплитудное изображения поверхности активного каталитического слоя.

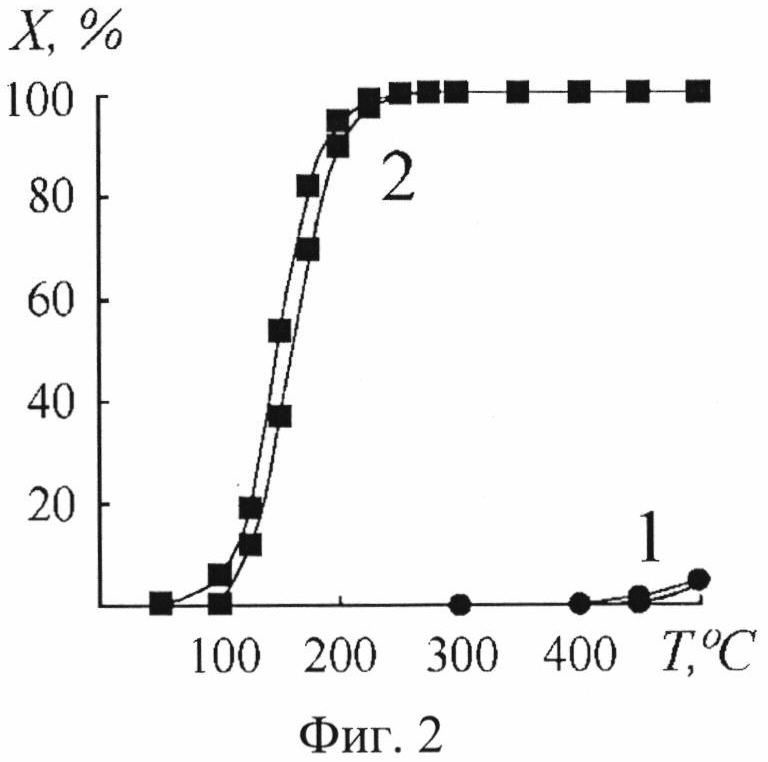

Полученные композитные катализаторы были протестированы в модельной реакции окисления СО в CO2. Температура 50% конверсии СО - Т50, которая была определена на основании зависимости конверсии от температуры (фиг. 2, кривая 2), составляет 161°C, в то время как пористый композитный носитель SiO2+Al2O3/Al не обладает каталитической активностью: при температуре 500°C степень превращения СО составляет всего ~5% (фиг. 2, кривая 1).

В соответствии с имеющимися в литературе данными (Фирсова А.А., Хоменко Т.И., Ильичев А.Н., Корчак В.Н. // Кинетика и катализ. 2008. Т. 49. №5. C. 713) высокая активность тройных оксидных структур СоО-СоО-CeO2 (в реакции селективного окисления СО) обусловлена сильным взаимодействием нанесенных оксидов меди и кобальта с диоксидом церия с образованием на поверхности кластеров Cu-Со-Се-О. При адсорбции СО на поверхности таких катализаторов образуются комплексы Со+-СО и Cu+-СО, а окисление карбонильной группы в этих комплексах кислородом кластеров Cu-Со-Се-О происходит при 140-160°C. Установлено (Spasova I., Velichkova N., Nihtianova D., Kristova M. / Influence of Ce addition on the catalytic behavior of alumina-supported Cu-Co catalysts in NO reduction with CO // J. Colloid and Interface Sci. 2011. V. 354. P. 777-784), что CeO2 способствует образованию активных фаз, формирующих каталитически активные участки на поверхности образцов CeO2+CuO/Al2O3/Al, CeO2+СоО/Al2O3/Al и CeO2+CuCoOx/Al2O3/Al.

Каталитические свойства полученных каталитических систем типа [CeOx/CoOx/CuOx]/[Al2O3+SiO2]/Al в окислении СО воспроизводимы и стабильны во времени, при этом покрытия обнаруживают высокую термостойкость и механическую прочность.

Примеры конкретного осуществления способа

Анодные ПЭО-покрытия формировали гальваностатически при эффективной плотности тока i=0.03 А/см2 в течение 30 мин, используя управляемый компьютером многофункциональный источник тока на базе серийного тиристорного агрегата «ТЕР-4/460Н» (Россия). Образец служил анодом, катод был выполнен в виде змеевика из полой трубки коррозионно-стойкой стали. Температура раствора в ходе процесса не превышала 50°C. После плазменно-электролитической обработки образцы промывали вначале проточной водой, затем дистиллированной, после сушили на воздухе.

Для анализа состава поверхности был применен метод рентгеноэлектронной спектроскопии (РЭС) с помощью сверхвысоковакуумной установки фирмы Specs (Германия). Для сопоставления состава поверхности (глубина ~3 нм) и более глубинных (приповерхностных) слоев проводили травление поверхности бомбардировкой ионами аргона с энергией 5000 эВ в течение 5 мин. В результате удалялся поверхностный слой толщиной ~3 нм.

Фазовый состав оксидных слоев определяли методом рентгенофазового анализа (РФА) на рентгеновском дифрактометре D8 ADVANCE (Германия) в CuKα излучении.

Данные об усредненном по объему элементном составе покрытий при сканировании на глубину до 5 мкм получали на рентгеноспектральном микроанализаторе JXA 8100 (Япония), дополнительно оснащенном энергодисперсионной (рентгеноспектральной) приставкой INCA (Англия).

Для проведения каталитических испытаний использовали универсальную установку проточного типа BI-CATflow4.2(A) (ИК СО РАН). Исходная реакционная смесь содержала 5% СО + воздух. Скорость потока газа составляла 50 мл/мин. Концентрацию СО и CO2 на выходе определяли, используя ИК-газоанализатор "ПЭМ-2". Интервал исследуемых температур - 20-500°C. Испытуемые каталитически активные образцы общей площадью 10 см2 нагревали до заданной температуры с шагом 25-50° со скоростью 20°/мин и выдерживали при этой температуре до установления постоянного состава конечной реакционной смеси (15-20 мин).

Пример 1

На подложке из сплава алюминия Д16 (вес. %: 3,8-4,9 Cu, 1,2-1,8 Mg, 0,3-0,9 Mn, остальное Al) формировали промежуточный слой методом ПЭО при плотности тока 0,05 А/см2 в электролите, содержащем моль/л: 0,05 Na2SiO3 и 0,05 NaOH в течение 30 мин.

Пропитку осуществляли 2 М раствором нитрата Cu (II) в течение 4 мин, сушили на воздухе, прокаливали 4 часа при 550°C. Затем пропитывали 2 М раствором нитрата Со (II) в течение 4 мин, сушили на воздухе и прокаливали 4 часа при 550°C. Затем пропитывали 0.5 М раствором ацетата Се (III) в течение 4 мин, сушили на воздухе и прокаливали 4 часа при 500°C.

Фазовый состав: γ-Al2O3, мелкокристаллические оксиды CuO, CeO2, Co3O4. Температура полуконверсии СО 161°C.

Пример 2

Подложку из сплава алюминия АМг5 (вес. %: 4,8-5,8 Mg, 0,5-0,8 Mn, 0,02-0,1 Ti, 0,0002-0,005 Be, до 0,5 Fe, до 0,5 Si, до 0,2 Zn, до 0,1 Cu, 91,9-94,68 Al) обрабатывали в условиях примера 1, при этом ПЭО проводили плотности тока 0,2 А/см2 в электролите, содержащем моль/л: 0,07 Na2SiO3 и 0,07 NaOH в течение 10 мин, пропитку на каждом этапе осуществляли в течение 3 мин, прокаливание - в течение 4 с половиной часов при 450°C.

Усредненный элементный состав слоя толщиной 5 мкм, ат. %: О 54,9, Al 13,6, Si 4,9, Со 15,0, Cu 8,4, Се 2,1, Mg 1,1.

Остальные результаты аналогичны полученным в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каталитически активного композитного материала | 2017 |

|

RU2641290C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИТИЧЕСКИ АКТИВНЫХ СЛОЕВ И КАТАЛИТИЧЕСКИ АКТИВНЫЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ДАННЫМ СПОСОБОМ | 1998 |

|

RU2152255C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДОЖИГА ДИЗЕЛЬНОЙ САЖИ | 2011 |

|

RU2455069C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ НА ПОДЛОЖКЕ | 2003 |

|

RU2329100C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОКСИДНО-ПОЛИМЕТАЛЛИЧЕСКИХ КАТАЛИЗАТОРОВ НА ОСНОВЕ ЖАРОПРОЧНЫХ СПЛАВОВ ДЛЯ ПАРЦИАЛЬНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В СИНТЕЗ-ГАЗ | 2013 |

|

RU2552639C1 |

| СПОСОБ ПОЛУЧЕНИЯ НА ТИТАНОВОЙ ПОДЛОЖКЕ ОКСИДНОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО МАНГАНИТ СОСТАВА LaCaMnO (0≤х≤0,4) | 2023 |

|

RU2819473C1 |

| НЕ СОДЕРЖАЩИЙ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ КАТАЛИЗАТОР ОКИСЛЕНИЯ ПРОСКОЧИВШЕГО АММИАКА | 2015 |

|

RU2715701C2 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОКИСЛЕНИЯ АММИАКА | 2010 |

|

RU2430782C1 |

Изобретение относится к способам изготовления оксидных композитных катализаторов на металлическом носителе-подложке, которые могут быть использованы в реакциях конверсии СО в СO2, при очистке технологических и выхлопных газов, в частности, в двигателях внутреннего сгорания. Способ включает формирование промежуточного пористого слоя, содержащего оксид алюминия, и послойное нанесение каталитического материала на основе оксидов металлов, причем нанесение осуществляют с помощью водного раствора, содержащего компоненты упомянутых оксидов металлов в составе солей. При этом содержащий оксид алюминия пористый слой формируют с помощью плазменно-электролитического оксидирования подложки в силикатном электролите, а оксидный каталитически активный материал наносят путем последовательной пропитки первоначально раствором нитрата Cu (II), затем нитрата Со (II) и в завершение раствором ацетата Ce (III) с промежуточной сушкой и прокаливанием нанесенных слоев в течение не менее 4 ч при температуре 450-550°С. Технический результат заключается в повышении механической прочности получаемых композитных катализаторов при одновременном упрощении способа за счет сокращения числа операций. 1 з.п. ф-лы, 2 ил., 2 пр.

1. Способ получения каталитически активных оксидных композитных слоев на подложке из сплава алюминия, включающий формирование промежуточного пористого слоя, содержащего оксид алюминия, и послойное нанесение каталитического материала на основе оксидов металлов, причем нанесение осуществляют с помощью водного раствора, содержащего компоненты упомянутых оксидов металлов в составе солей, отличающийся тем, что содержащий оксид алюминия пористый слой формируют с помощью плазменно-электролитического оксидирования подложки в силикатном электролите, а оксидный каталитически активный материал наносят путем последовательной пропитки первоначально раствором нитрата Cu (II), затем нитрата Со (II) и в завершение раствором ацетата Ce (III) с промежуточной сушкой и прокаливанием нанесенных слоев в течение не менее 4 ч при температуре 450-550°С.

2. Способ по п. 1, отличающийся тем, что плазменно-электролитическое оксидирование подложки проводят гальваностатически в анодном режиме при эффективной плотности тока i=0,03-0,20 А/см2 в течение 10-30 минут в электролите, содержащем, моль/л: 0,05-0,7 Na2SiO3 и 0,05-0,07 NaOH.

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 2008 |

|

RU2395337C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДОЖИГА ДИЗЕЛЬНОЙ САЖИ | 2011 |

|

RU2455069C1 |

| US 0007205257 B2, 17.04.2007 | |||

| US 20090130502 А1, 21.05.2009. | |||

Авторы

Даты

2015-12-20—Публикация

2014-12-24—Подача