Изобретение относится к области химической технологии, а именно к способам получения используемого в основном в качестве коагулянта для очистки питьевой воды кристаллогидрата сульфата алюминия, сырьем для производства которого служат гидроксид алюминия и серная кислота.

Известны способы получения кристаллогидрата сульфата алюминия путем смешения гидроксида алюминия или его суспензии в воде с серной кислотой и водой с образованием раствора сульфата алюминия и последующего распыления раствора форсункой во вращающемся барабане [К.В. Ткачев, А.К. Запольский, Ю.К. Кисиль. Технология коагулянтов. Л.: Химия, 1978, с. 95], в аппарате кипящего слоя [А. К. Запольский, А. А. Баран. Коагулянты и флокулянты в процессах очистки воды. Л. : Химия, 1987, с. 52], а также - разбрызгивания раствора внутри башни [К.В. Ткачев, А.П. Запольский, Ю.К. Кисиль. Технология коагулянтов. Л. : Химия, 1978, с. 95; А.К. Запольский, А.А. Баран. Коагулянты и флокулянты в процессах очистки воды. Л.: Химия, 1987, с. 53]. Недостатками способов являются: 1) необходимость удаления избыточной воды и повышенные энергозатраты, а также 2) значительный пылеунос, достигающий 50%, а следовательно, сложнение процесса ввиду необходимости установки сложных очистных сооружений, не позволяющих, однако, полностью утилизировать целевой продукт.

Известны способы получения кристаллогидрата сульфата алюминия путем смешения гидроксида алюминия [Ф.К. Михайлов, Ю.В. Ласточкин, А.Д. Соколова, В. А. Немов. Авт. свид. СССР N 223077, кл. 12 m, 7/74, C 01 F, заявл. 5.01.1967, опубл. Б.И, 1968, N 24, с. 20], или пульпы гидроксида алюминия в воде [М. Е. Позин. Технология минеральных солей, т. 1, Л.: Химия, 1974, с. 645] с серной кислотой с образованием плава, выдержки последнего при 100oC [Авт. свид. СССР N 223077, см. выше] или 110-120oC [М.Е. Позин. см. выше] и отверждения охлажденного воздухом [там же] плава за счет его кристаллизации на движущейся поверхности - холодильных вальцах [Авт. свид. СССР Т 223077, см. выше; М.Е. Позин, см. выше] или прорезиненной ленте с температурой поверхности 83-88oC [Патент ФРГ N 1146042, 1963]. Недостатками способов являются неудовлетворительное качество целевого продукта, обусловленное повышенным содержанием в нем нерастворимого остатка [Авт. свид. СССР N 223077, см. выше] и низким содержанием основного вещества, которое не превышает 14% в пересчете на Al2O3 [М.Е.Позин, см.выше], а также значительные затраты охлаждающих агентов (воздуха, воды или водно-солевых рассолов).

Известен способ получения кристаллогидрата сульфата алюминия [Патент США N 3011878, 1961], позволяющий сократить затраты на охлаждение плава. Способ предусматривает введение в плав до 2% твердой пыли сульфата алюминия в качестве затравки с последующей кристаллизацией охлажденного воздухом целевого продукта на движущейся поверхности - ленте. Введение затравки позволяет уменьшить работу образования зародышей кристаллообразования и тем самым ускорить процесс отверждения плава и сократить затраты агентов на его охлаждение.

Наиболее близким по технической сущности к достигаемому положительному эффекту является способ получения кристаллогидрата сульфата алюминия [Патент Франции N 1220251, C 01 F, 04.01.1960] на основе гидроксида алюминия и серной кислоты, включающий репульпацию гидроксида алюминия в воде, смешение пульпы с серной кислотой с образованием плава, выдержку последнего для полного разложения гидроксида алюминия, введение в плав мелкодисперсной затравки, отверждение охлажденным воздухом плава путем его кристаллизации на охлаждаемой и смачиваемой водой движущейся поверхности. Способ позволяет довести производительность кристаллизации до 3 т/ч при использовании ленты длиной 60 м, что однако не превышает 50 кг/час с 1 пог. м охлаждаемой поверхности.

Целью предлагаемого изобретения является интенсификация процесса отверждения кристаллогидрата сульфата алюминия, при которой съем продукта с 1 пог. м охлаждаемой поверхности возрастает до 105-130 кг/ч.

Поставленная цель достигается тем, что в известном способе получения кристаллогидрата сульфата алюминия, заключающемся в репульпации гидроксида алюминия в воде, смешении пульпы с серной кислотой с образованием плава, выдержке последнего для полного разложения гидроксида алюминия, введении в плав мелкодисперсной затравки и отверждении охлажденного воздухом плава путем его кристаллизации на охлаждаемой и смачиваемой водой движущейся поверхности, - выдержку плава ведут при 100 - 120oC, а в качестве затравки используют кислую соль сульфата алюминия с мольным отношением Al2O3:H2SO4 в диапазоне 2:1-1:1 и содержащую 35-50% кристаллизационной воды. При этом кислую соль получают либо путем предварительной обработки мелкодисперсного сульфата алюминия серной кислотой, либо непосредственно в плаве путем подачи в последний после его выдержки серной кислоты, взятой в количестве 0,08-0,25 ч. H2SO4 на 100 ч. плава, и мелкодисперсного сульфата алюминия, взятого в количестве 1-2 ч. на 100 ч. плава. В связи с тем, что в плав вводится кислая соль, содержащая серную кислоту, расход последней учитывают в общем балансе серной кислоты, корректируя ее количество, подаваемое на смешение с пульпой гидроксида алюминия.

Таким образом, отличие заявляемого способа от известного состоит в выдержке плава при 100- 120oC и использовании в качестве затравки кислых солей сульфата алюминия состава от 2Al2(SO4)3 • H2SO4 • 24H2O или Al4H2(SO4)7 • 24H2O до Al2(SO4)3 • H2SO4 • 24H2O или Al2H2(SO4)4 • 24H2O, для которых мольное отношение Al2O3 : H2SO4 отвечает диапазону от 2:1 до 1: 1, при содержании кристаллизационной влаги 35-50%, вместо солей состава Al2(SO4)3 • n H2O. Дополнительным (технологическим) отличием является введение в процесс серной кислоты в две стадии, причем на вторую стадию (получение кислой соли) подают 0,08 - 0,25 ч. H2SO4 и 1-2 ч. мелкодисперсного сульфата алюминия на 100 ч. плава. Указанные отличия позволяют в 1,6 - 2,5 раза сократить индукционный период кристаллизации сульфата алюминия и соответственно интенсифицировать процесс отверждения целевого продукта, обеспечивая производительность с 1 пог. м кристаллизационной поверхности, равную 105 - 130 кг/ч по сравнению с 50 кг/ч по прототипу.

Основой для создания технических элементов новизны и полезности заявляемого способа, а также выбора диапазонов варьирования физико-химических параметров, представленных в отличительной части формулы изобретения, явилось выполненное авторами исследование и обобщение свойств водных растворов и суспензий, содержащих гидрат и сульфат алюминия, а также серную кислоту (упрощенно система Al2O3 - SO3 - H2O).

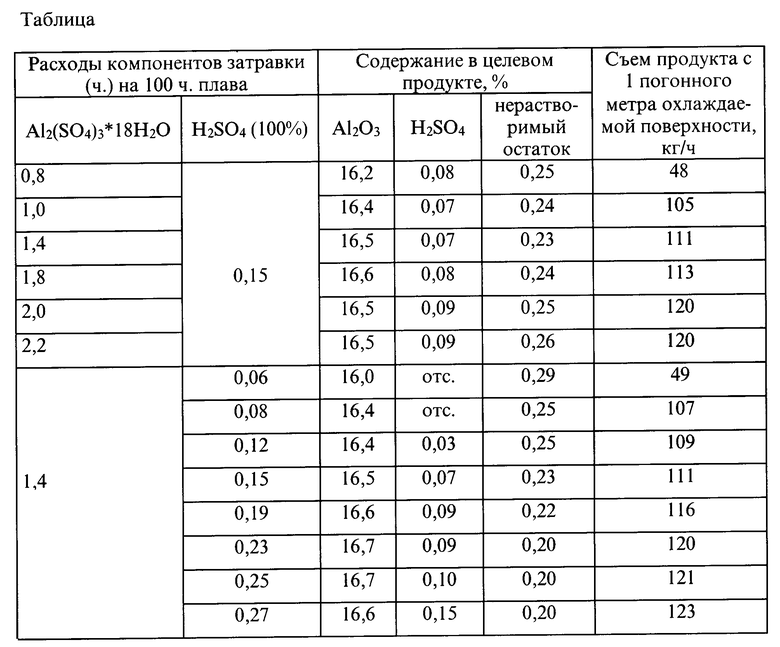

Выбор количеств серной кислоты и затравки определяется качеством получаемого сульфата алюминия по уровню свободной кислоты и нерастворимого остатка, а также достигаемому положительному эффекту (съем продукта с 1 пог. м охлаждаемой поверхности). В таблице приводятся конкретные данные, обосновывающие оптимальный диапазон указанных параметров.

Как видно из данных таблицы, при малых расходах Al2(SO4)3 • 18H2O и H2SO4 (0,8 и 0,06% соответственно) производительность стадии кристаллизации и отверждения целевого продукта невелика и не превышает 50 кг/ч с 1 пог. м поверхности. Увеличение доли Al2(SO4)3 • 18H2O более 2% не дает эффекта, а при расходе серной кислоты свыше 0,25 ч. на 100 ч. плава массовая доля H2SO4 в сульфате алюминия составляет 0,15%, что не удовлетворяет требованиям ГОСТ 12966-85.

Для конкретизации заявляемого способа получения кристаллогидрата сульфата алюминия приводятся примеры осуществления процесса.

Пример 1

1900 кг гидроксида алюминия (57,4% Al2O3, 0,5% Na2O + K2O) репульпируют в 1888 кг воды; полученную суспензию в реакторе с мешалкой обрабатывают 3386 кг серной кислоты (92,5% H2SO4). По окончанию загрузки реакционную массу выдерживают при 110oC в течение 60 мин и далее в плав вводят 100 кг затравки в виде кислого сернокислого алюминия: Al2(SO4)3 • H2SO4 • 24H2O, который получают вне реактора путем обработки 76,4 кг Al2(SO4)3 • 18H2O серной кислотой (47,5% H2SO4), взятой в количестве 23,6 кг.

Мольное отношение Al2O3:H2SO4 составляет 1:1 при содержании в затравке 49,5% воды. В результате осуществления процессов разложения гидроксида алюминия и образования центров кристаллизации сульфата алюминия получают 6774 кг плава, который после охлаждения до 100-105oC сливают на движущуюся и охлаждаемую водой поверхность (кристаллизатор), выполненную в виде резиновой ленты длиной 30 м. Скорость движения ленты регулируют таким образом, чтобы толщина расплава, дополнительно охлаждаемого воздухом, составляла 10 мм. Длительность разгрузки реактора при этом 2 часа, что отвечает производительности кристаллизации 113 кг/ч с 1 пог. м ленты. Продукт содержит 16,3% Al2O3, 0,22% нерастворимого остатка (основные сульфаталюминаты натрия); серная кислота отсутствует.

Пример 2

1900 кг гидроксида алюминия репульпируют в 1870 кг воды; полученную суспензию в реакторе с мешалкой обрабатывают 3400 кг серной кислоты (92,5% H2SO4). По окончанию загрузки реакционную массу выдерживают при 110oC в течение 90 мин и далее в плав вводят последовательно 8,7 кг H2SO4 (92,5%) и 110 кг Al2(SO4)3 • 18H2O, что эквивалентно 100 кг затравки в виде кислой соли состава: 2Al2(SO4)3 • H2SO4 • 24H2O (мольное отношение Al2O3 : H2SO4 = 2:1, содержание воды 35,5%). В результате осуществления процессов разложения гидроксида алюминия и образования центров кристаллизации сульфата алюминия получают 6789 кг плава, который после охлаждения до 100-105oC подвергают отверждению, аналогично описанному в примере 1, с той лишь разницей, что длительность разгрузки составляет 125 мин; это отвечает производительности ≈ 110 кг/ч. Продукт содержит 16,3% Al2O3, 0,2% нерастворимого в воде остатка; серная кислота отсутствует.

Таким образом, предлагаемое изобретение позволяет в ≈ 1,5 раза интенсифицировать процесс получения кристаллогидрата сульфата алюминия в целом (с учетом стадий репульпации, смешения реагентов, выдержки массы, разложения гидроксида алюминия, охлаждения и отверждения плава).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1998 |

|

RU2148016C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 2002 |

|

RU2214365C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ МОДИФИЦИРОВАННОГО | 2005 |

|

RU2291108C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2169117C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОЖЕЛЕЗНОГО КОАГУЛЯНТА | 2004 |

|

RU2264352C1 |

| Способ получения гидроксохлорсульфата алюминия | 2019 |

|

RU2700070C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО АЛЮМИНИЙСОДЕРЖАЩЕГО КОАГУЛЯНТА | 2019 |

|

RU2720790C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОАММОНИЙНЫХ КВАСЦОВ | 1999 |

|

RU2144503C1 |

| Способ получения коагулянта на основе полиоксисульфата алюминия, коагулянт, полученный указанным способом | 2015 |

|

RU2617155C1 |

| МЕТОД ОТВЕРЖДЕНИЯ РАДИОАКТИВНЫХ И ДРУГИХ ВИДОВ ОПАСНЫХ ОТХОДОВ | 2009 |

|

RU2416832C2 |

Изобретение относится к химической технологии, а именно к способам получения используемого в основном в качестве коагулянта для очистки питьевой воды кристаллогидрата сульфата алюминия. Сущность способа состоит в репульпации гидроксида алюминия в воде, смешении пульпы с серной кислотой с образованием плава, выдержке последнего для полного разложения гидроксида алюминия при 100 - 120°С, введении в плав мелкодисперсной затравки - кислой соли сульфата алюминия с мольным отношением Al2O3 : H2SO4, в диапазоне 2 : 1 - 1 : 1, содержащей 35-50% кристаллизационной воды, и отверждении охлажденного воздухом плава путем его кристаллизации на охлаждаемой и смачиваемой водой движущейся поверхности. Кислая соль может быть получена в результате предварительной обработки мелкодисперсного сульфата алюминия серной кислотой, а также непосредственно в плаве за счет подачи в последний после его выдержки серной кислоты, взятой в количестве 0,08 - 0,25 ч. H2SO4 на 100 ч. плава, и мелкодисперсного сульфата алюминия, взятого в количестве 1 - 2 ч. на 100 ч. плава. Расход серной кислоты, используемой на стадии смешения, корректируется с учетом ее расхода на образование кислой соли. Способ позволяет интенсифицировать технологический процесс в ≈ 1,5 раза. 3 з.п. ф-лы, 1 табл.

| FR 1220251 A, 24.05.1960 | |||

| Способ получения сернокислого алюминия | 1983 |

|

SU1135715A1 |

| US 3011878 A, 05.12.1961 | |||

| Кровать для тяжелобольных | 1983 |

|

SU1146042A2 |

| US 4171205 A, 16.10.1979 | |||

| Теплопередающее устройство | 1985 |

|

SU1252644A1 |

| СПОСОБ ПЕРСОНАЛЬНОГО ПОСТОЯННОГО НАБЛЮДЕНИЯ (МОНИТОРИНГА) СОСТОЯНИЯ ЧЕЛОВЕКА, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ, ОТРАЖАЮЩИХ ЕГО СОСТОЯНИЕ | 2007 |

|

RU2354289C2 |

| СПОСОБ СТЕРИЛИЗАЦИИ КОМПОТА ИЗ ВИШНИ | 2017 |

|

RU2648695C1 |

Авторы

Даты

2000-07-10—Публикация

1998-11-17—Подача