Изобретение относится к технологии неорганических веществ, в частности к производству сульфата алюминия, который может быть использован в качестве коагулянта для очистки питьевых и сточных вод, а также в производстве катализаторов и адсорбентов.

Известен способ получения сульфата алюминия путем обработки пульпы гидроксида алюминия серной кислотой с образованием плава, кристаллизации плава за счет его охлаждения (М.Е. Позин. Технология минеральных солей, т. 1, л.: Химия, 1974, с. 645).

Недостатком этого способа является низкое содержание основного вещества ~ 14% в пересчете на оксид алюминия. Кроме этого на стадии кристаллизации используют для охлаждения плава дополнительные реагенты.

Известен способ получения кристаллогидрата сульфата алюминия - патент РФ 2152356, МПК 7 C 01 F 7/74, 2000), который включает репульпацию гидроксида алюминия в воде, смешение пульпы с серной кислотой с образованием плава, выдержку последнего при 100-120oС для полного разложения гидроксида алюминия, введение в плав мелкодисперсной затравки, отверждение охлажденного воздухом плава путем его кристаллизации на охлаждаемой и смачиваемой водой движущейся поверхности. Выдержку плава ведут при 100-120oС, а в качестве затравки используют кислую соль сульфата алюминия с мольным отношением Аl2О3: H2SO4 диапазоне 2:1-1:1, содержащую 35-50% кристаллизационной воды.

Предлагаемый способ позволяет интенсифицировать процесс на всех стадиях, однако недостатком является длительность процесса и необходимость ввода на стадии кристаллизации в качестве затравки кислой соли сульфата алюминия, при этом способе содержание основного вещества - оксида алюминия не превышает 16,7 мас.%.

Известен способ получения сернокислого алюминия (а.с. СССР 1135715, MПK 4 C 01 F 7/74, 1985), который включает обработку водной суспензии гидроокиси алюминия серной кислотой, перемешивание полученного плава острым паром и его кристаллизацию. Перед обработкой серной кислотой в водную суспензию гидроокиси алюминия вводят 0,01-0,1% олеиновой кислоты или силиката натрия от веса гидроокиси алюминия и подвергают размолу.

Недостатком способа являются повышенные энергозатраты, т.к. используется острый пар и вводятся дополнительные вещества для повышения стабильности суспензии гидроксида алюминия.

Наиболее близким техническим решением является способ получения коагулянта основного сульфата алюминия (а. с. СССР 1789508, МПК 5 C 01 F7/74, 1993), который реализуется следующим образом: в автоклаве готовят водную суспензию гидроксида алюминия с плотностью 1,6-1,8 г/см3, затем добавляют концентрированную техническую серную кислоту (92-95%) исходя из молярного отношения SO3:Аl2О3, равного 2,0-2,6. Процесс осуществляют без внешнего подвода тепла при 125-150oС и постоянном интенсивном перемешивании реакционной смеси. Взаимодействие завершается за 30-70 мин. Полученный расплав основного сульфата алюминия при температуре 95-100oС разбавляют холодной водой до содержания в нем 16,8-17,5% Аl2О3 и кристаллизуют полученный продукт в течение 40-70 мин.

Недостатком этого способа является дополнительное использование холодной воды на стадии кристаллизации и длительность процесса.

Задачей, решаемой настоящим изобретением, является разработка способа получения сульфата алюминия с высоким содержанием основного продукта с наименьшими тепловыми затратами, без введения дополнительных реагентов и охлаждающей воды.

Поставленная задача решается с помощью способа получения сульфата алюминия, который включает разложение водной суспензии гидроксида алюминия серной кислотой при молярном отношении Аl2О3:SO3=1:(2-2,6), содержании в реакционной массе 18-20% Аl2О3, кристаллизацию продукта, серную кислоту дозируют в две стадии: на первой стадии дозируют 10-20% от общего количества серной кислоты со скоростью 0,1-0,3 л/мин на 10 кг Аl2О3, а остальное количество дозируют на второй стадии со скоростью 0,6-0,9 л/мин на 10 кг Аl2О3, после окончания дозировки реакционную массу выдерживают в течение 20-30 минут, затем проводят кристаллизацию.

Гидроксид алюминия предпочтительно подвергают предварительному размолу в дисмембраторе до размера частиц 40-50 мкм. Для приготовления водной суспензии гидроксида алюминия используют подогретую воду до температуры 60-70oС, дозировку серной кислоты на первой стадии проводят, предпочтительно, со скоростью 0,2 л/мин на 10 кг Аl2О3, а на второй стадии со скоростью 0,8 л/мин. на 10 кг Аl2О3. Дозировку серной кислоты, предпочтительно, осуществляют автоматически.

Отличие заявляемого способа получения сульфата алюминия от известного состоит в том, что проводят дозировку серной кислоты в две стадии, при этом создаются оптимальные условия взаимодействия суспензии гидроксида алюминия с концентрированной технической серной кислотой (92-97%).

На первой стадии при медленном добавлении до 20% от расчетного количества серной кислоты к водной суспензии гидроксида алюминия при перемешивании за счет сильного разбавления серной кислоты и реакции нейтрализации реакционная смесь разогревается до 100-110oС.

Затем проводят вторую ускоренную стадию подачи серной кислоты. На этой стадии реакция нейтрализации проходит также с подъемом температуры до 140oС. После прекращения дозировки серной кислоты реакционную смесь выдерживают 20-30 минут и затем проводят кристаллизацию.

Такое разложение водной суспензии гидроксида алюминия серной кислотой позволяет не добавлять перед кристаллизацией дополнительно холодную воду в реакционную массу в отличие от известного способа, в котором перед кристаллизацией реакционную массу разбавляют водой до содержания основного вещества Аl2О3 в количестве 16,8-17,5%.

Предлагаемый способ получения сульфата алюминия имеет минимальные тепловые затраты за счет исключения подвода тепла извне, нет расхода дополнительных реагентов, процесс разложения гидроксида алюминия протекает быстро и получаемый сульфат алюминия имеет высокое содержание основного вещества и малое количество нерастворимых примесей, при этом образуется реакционная масса с теплопроводностью, приводящей к ускорению кристаллизации.

Для дозировки серной кислоты предпочтительно использовать датчики для автоматической подачи серной кислоты в реакционную массу.

Способ получения сульфата алюминия реализуется следующим образом.

В эмалированный аппарат из мерника загружают необходимое количество воды с температурой, равной 60oС, включают мешалку, загружают гидроксид алюминия и проводят дозировку серной кислоты в две стадии. На первой стадии серную кислоту дозируют с меньшей скоростью. Температура на этой стадии поднимается до 100-110oС. На второй стадии ускоряют дозировку серной кислоты, температура при этом повышается до 140oС.

После окончания дозировки серной кислоты реакционную массу выдерживают в течение 20-30 минут и затем сливают на противни или конвейер, где происходит кристаллизация.

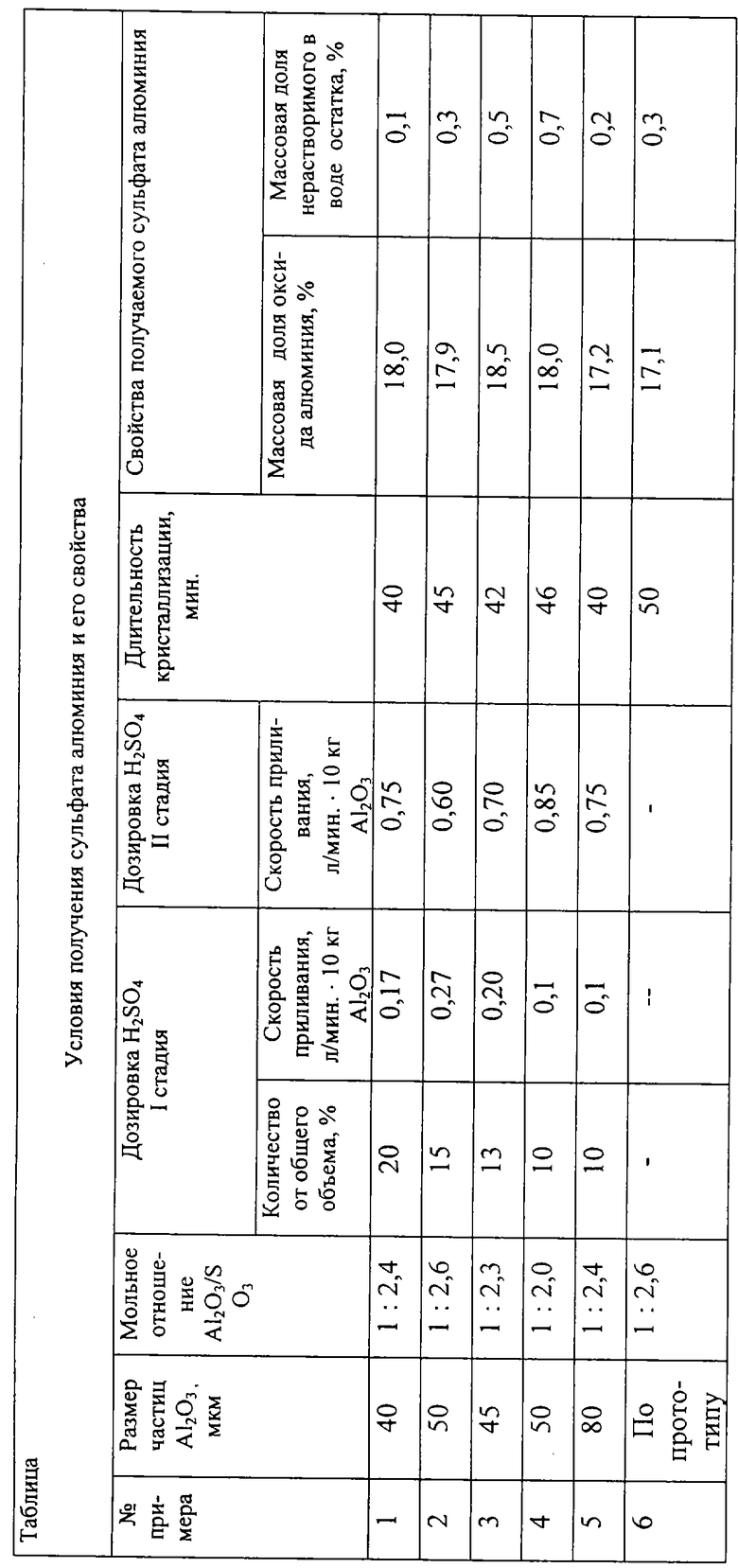

Нижеследующие примеры иллюстрируют изобретение.

Пример 1

В аппарат из мерника заливают воду в количестве 300 л с температурой 60-70oС, включают якорную мешалку и загружают гидроксид алюминия 319,5 кг с размером частиц 40 мкм. Далее начинают дозировку концентрированной серной кислоты 94% в количестве 300 л, 60 л дозируют со скоростью 0,17 л/мин на 10 кг Аl2О3, на второй стадии со скоростью 0,75 л/мин на 10 кг Аl2О3. Мольное отношение Аl2О3/SO3 составляет 1:2,4. Содержание Аl2О3 в реакционной массе составляет 18,2%.

Пример 2

Аналогичен примеру 1, только мольное отношение Аl2О3/SO3=1:2,6 и скорость приливания серной кислоты на первой стадии составляет 0,27 л/мин на 10 кг Аl2О3, а на второй стадии составляет 0,6 л/мин на 10 кг Аl2О3

Пример 3

Аналогичен примеру 1, только мольное отношение Аl2О3/SO3=1:2,3 и скорость приливания серной кислоты на первой стадии составляет 0,2 л/мин на 10 кг Аl2О3, а на второй стадии 0,7 л/мин на 10 кг Аl2О3. содержание Аl2О3 в реакционной массе составляет 20%.

Пример 4

Аналогичен примеру 1, только мольное отношение Аl2О3/SO3=1:2,0 и скорость приливания 0,1 л/мин на 10 кг Аl2О3, а на второй стадии 0,85 л/мин на 10 кг Аl2О3

Пример 5

Аналогичен примеру 1, только размер частиц гидроксида алюминия составляет 80 мкм и используют холодную воду для приготовления суспензии гидроксида алюминия.

Пример 6 (по прототипу)

Аналогичен примеру 1 из прототипа по а.с. СССР 1789508.

Таким образом, как видно из представленных примеров и таблицы в предлагаемом решении за счет оптимизации разложения (нейтрализации) гидроксида алюминия серной кислотой получается реакционная масса с теплопроводностью, обеспечивающей быструю кристаллизацию сульфата алюминия без добавления воды. При этом получается сульфат алюминия с высоким качеством.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АНИЛИНА | 1995 |

|

RU2093262C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ОКСИДА АЛЮМИНИЯ | 1996 |

|

RU2097328C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФЕНИЛАМИНА | 1993 |

|

RU2060989C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АНИЛИНА | 1995 |

|

RU2102138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО ОКСИДА АЛЮМИНИЯ С БИДИСПЕРСНОЙ ПОРИСТОЙ СТРУКТУРОЙ | 1993 |

|

RU2069177C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ МОДИФИЦИРОВАННОГО | 2005 |

|

RU2291108C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГИДРАТА СУЛЬФАТА АЛЮМИНИЯ | 1998 |

|

RU2152356C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОАММОНИЙНЫХ КВАСЦОВ | 1999 |

|

RU2144503C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОЖЕЛЕЗНОГО КОАГУЛЯНТА | 2004 |

|

RU2264352C1 |

Изобретение относится к технологии неорганических веществ, в частности, к производству сульфата алюминия, который может быть использован в качестве коагулянта для очистки питьевых и сточных вод, а также в производстве катализаторов и адсорбентов. Способ получения сульфата алюминия включает разложение водной суспензии гидроксида алюминия серной кислотой при молярном отношении Al2O3: SO3= 1: (2-2,6), содержании в реакционной массе 18-20% Al2O3. Серную кислоту дозируют в две стадии: на первой стадии дозируют 10-20% от общего количества серной кислоты со скоростью 0,1-0,3 л/мин на 10 кг Al2O3, а остальное количество дозируют на второй стадии со скоростью 0,6-0,9 л/мин Al2O3, после окончания дозировки реакционную массу выдерживают в течение 20-30 мин, затем проводят кристаллизацию. Данное изобретение позволяет сократить длительность процесса и обеспечивает получение сульфата алюминия высокого качества. 4 з.п. ф-лы, 1 табл.

| Способ получения коагулянта основного сульфата алюминия | 1989 |

|

SU1789508A1 |

| Способ получения сернокислого алюминия | 1983 |

|

SU1135715A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГИДРАТА СУЛЬФАТА АЛЮМИНИЯ | 1998 |

|

RU2152356C1 |

| СПОСОБ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 1997 |

|

RU2107027C1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ИСПОЛНИТЕЛЬНЫМ | 0 |

|

SU364754A1 |

| DE 3738888 А1, 24.05.1989 | |||

| СПОСОБ ОБРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2003 |

|

RU2254518C1 |

| US 4320098 А, 16.03.1982. | |||

Авторы

Даты

2003-10-20—Публикация

2002-06-20—Подача