СО

ел . I Изобретение относится к производ ству коагулянтовэ а именно к способам получения сернуккслого алюминия. Известен способ получения сернокислого алюминия из глиноземсодержащего сырья путем прессования его , обжига, выщелачивания серной кислотой и кристаллизацией Qj . Недостатками данного способа являются сложность получения сернокислого адюминия, длительность и низкое качество сернокислого алюминия, Наиболее близким к изобретению по технической сущности является способ получения сернокислого алюминия, включа{шций обработку водной суспензии гидроокиси алюминия серно кислотой, перемешивание полученного плава острым паром и его кристаллизацию 2 Недостатками известного способа являются низкое качество ползгчаемого продукта по показателю - нерастворимый остаток и длительность процесса. Цель изобретения - повышение качества продукта и ускорение процесса. Поставленная цель достигается те что согласно способу получения сер нокислого алюминия, включающему обработку водной суспензии гидроокиси алюминия серной кислотой, перемешивание полученного плава острым паром и его кристаллизацию, перед обработкой серной кислотой в водную суспензию пэдроокиси алюминия вводя 0,,1% олеиновой кислоты или сил ката натрия от веса гидроокиси алюМИНИН и подвергают размолу. Введенные вещества сорбируются на поверхности частиц гдцроокиси ал миния, оказывая расклинивающее действие при мокром размоле. Это приво дит к повышению выхода тонкой фракции, а также повьлиает стабильность суспензии гидроокиси алюминия. При содержании фракции до 63 мк от 90% и выше увеличивается поверхность ко такта гидроокиси алюминия с серной кислотой, что приводит к ускоренкк реакции взаимодействия. Введение веществ ниже 0,,01% не оказывает расклинивающего действия на частицы гидроокиси алзоминия при размоле, а при добавлении стабилизи рукяцего вещества выше 0,1% происхо 52 Дит коагуляция частиц гидроокиси алюминия . Скорость осазвдения частиц гидроокиси алюминия по известному способу и предлагаемому приведена в табл. 1. Так1-зм образом, оптимальное количество добавки стабилизирующего не- . щества 0,01-0,1% по отношению к весу гидроокиси алюминия. Сравнение качества сернокислого алюминия и продолжительности процесса ползп ения его приведены в табл.2. Пример 1. Б реактор подают суспензию гидроокиси алюминия, полученную путем мокрого помола в присутствии 0, силиката натрия, содержащую 80 кг A(OH).-J и 165 кг серной кислоты концентрации 92%. Содеожание фракции 63 мк (90%). Обработку А1(ОН)серной кислотой проводят при 110 С, Для перемешивания плава подают острый пар Затем продукт подвергают кристаллизации. Через 40 мин процесса продукт соответствует своими показателями по 1 сорту. Получают 243 кг продукта следующего состава, %: i6,9| ев- HjSG 0; н.о. 0,3; (н.о. нерастворш-1Ь Й остаток). Через 55 мин процесса получения плава продукт соответствует высшему сорту Состав,%: А.0. 17,1; св. H.SO.O; н.о. 0,2. Пример2. В реактор подают суспензию гидроокиси а.шоминия, полученную путем мокрого помола до содержания фракции 63 мк (90%) в присутствии 0,1% силиката натрия, содержащую 80 кг Л1 (ОН), и 163 кг серной кислоты концентрации 92%. Обработку А(ОН) серной кислотой проводят при 110 С. Для перемешивания подают острый пар. Затем продукт подвергают кристаллизации. Через 40 мин продукт соответствует по слоим показателям 1 сорту. Получают 243 кг продукта следующего состава,%: 26,9; св. H. н.,0., 0,3. Через 55 мин продукт соответствует высшему сорту., Состав, %: АЬО 17.1 св. ,0,t н.о. 0,2. II р и м е р 3. В реактор подают суспензию гидроокиси алюмг ния, полученн то путем мокрого помола до содержания фракции 63 мк (90%)в присутствии 0,01% олеиновой кислоты.

содержащей 80 кг А1 (C)H)-j, и 165 кг серной кислоты концентрацией 92%. Обработку AI (OH)«j серной кислотой проводят при . Для перемешивания плава подают острый пар. Затем продукт подвергают кристаллизации. Через 40 мин продукт соответствует по своим показателям 1 сорту. Подучают 243 кг продукта следующего сое таваД: 16,9; св. н.о. 0,3. Через 55 мин продукт соот ветствует высшему сорту. Состав,%: ,; св. н.о. 0,2.

Пример4. В реактор подается суспензия гидроокиси алюминия, полученная путем мокрого помола до содержания фракции 63 мк (90%), в присутствии 0,1% олеиновой кис357154

лоты, содержащая 80 кг А1(ОН)а и 165 кг серной кислоты концентрацией 92%. Обработку АI(ОН)серной кислотой проводят при . Для пеJ ремешивания плава подают острый пар. Затем продукт подвергают кристаллизации. Через 40 мин продукт соответствует по своим показателям 1 сорту. Получают 243 кг продукта следующего 10 состава,%: А120-3 св. H2S04 0; н.о. 0,3. Через 55 мин продукт соответствует высшему сорту. Состав,%: AljO 17,1; СВ..Н2604 0; н.о. 0,2. Изобретение позволит повысить 15 качество продукта и повысить скорость процесса. Предлагаемый экономический эффект от внедрения изобретения составит 500 тыс. руб. в год.

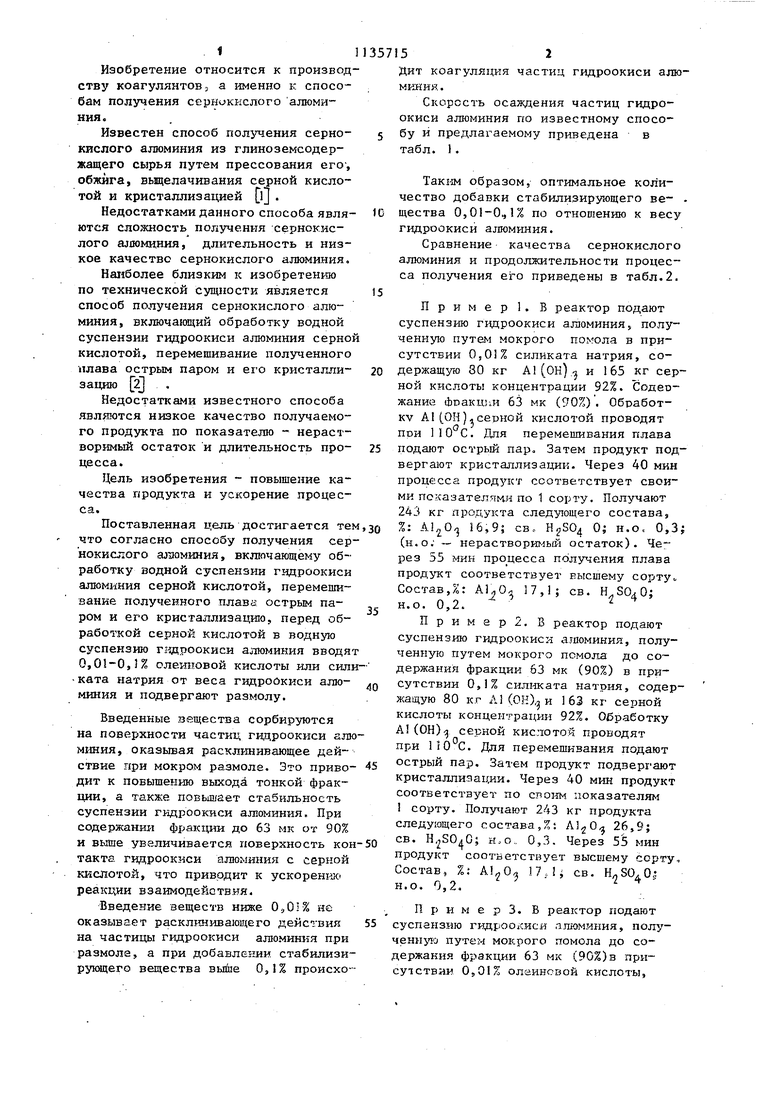

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 2002 |

|

RU2214365C1 |

| Способ получения смешанных окисловХРОМА и АлюМиНия | 1977 |

|

SU802188A1 |

| Способ получения смачивающегося порошка серы | 1979 |

|

SU1414773A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОЖЕЛЕЗНОГО КОАГУЛЯНТА | 2004 |

|

RU2264352C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2186806C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОАГУЛЯНТА | 2001 |

|

RU2215691C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ МОДИФИЦИРОВАННОГО | 2005 |

|

RU2291108C1 |

| Способ получения гидратированного сульфата алюминия | 1985 |

|

SU1284945A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГИДРАТА СУЛЬФАТА АЛЮМИНИЯ | 1998 |

|

RU2152356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

СПОСОБ ПОЛУЧЕНИЯ СЕРНОКИСЛОГО АЛШИНИЯ, включающий обработку водной суспензии гидроокиси алюминия серной кислотой, перемешивание полученного плава острым паром и его кристаллизацию, отличающийс я тем, что, с целью повьшения качества продукта и ускорения процесса, перед обработкой серной кислотой в водную суспензию пщроокиси алюминия вводят 0,01-0,1% олеиновой кислоты шш силиката натрия от веса гидроокиси алюминия и подвергают размолу.

Суспензия iz

Известный

Предлагаемый

1,2

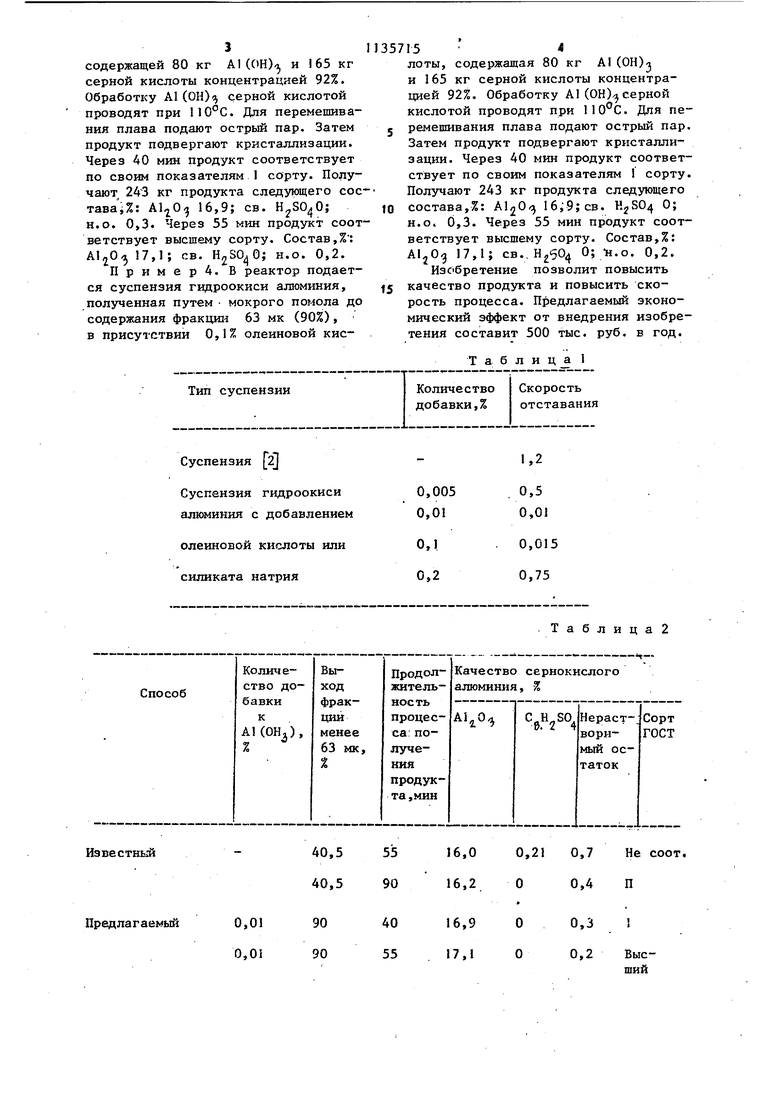

Таблица2

Количество добавки

к AJ(OH),

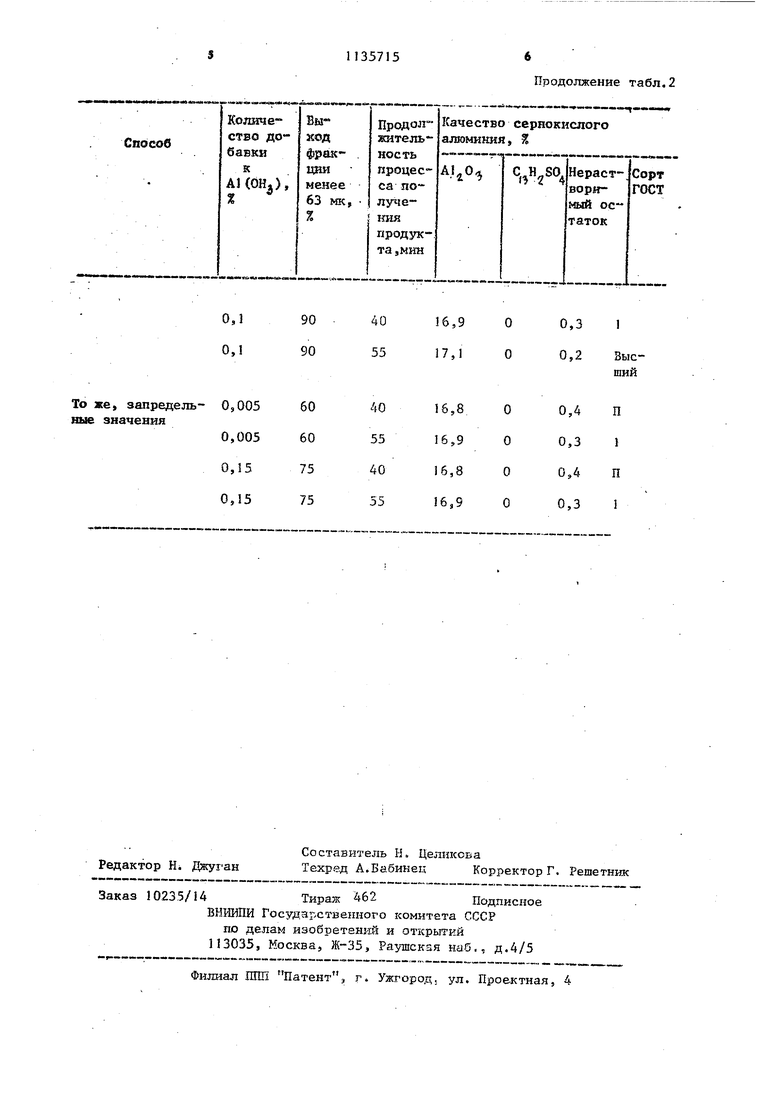

Продолжение табл.2

| I | |||

| Способ получения сернокислого алюминия | 1974 |

|

SU524772A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Позин М.Е | |||

| Технология минег ральных солей | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-01-23—Публикация

1983-05-20—Подача