Изобретение относится к области технологии неорганических веществ, а именно к способам получения из калий- и сульфатосодержащих материалов сульфата калия, применяемого в основном в качестве калийного удобрения под хлорофобные культуры (цитрусовые, табак, рис и др.).

Известны галургические способы получения сульфата калия из полиминеральных сульфатно-калийных руд методом селективного растворения и кристаллизации отдельных минеральных составляющих руды [В.В.Вязовов, М.И.Муратова, О. Н.Сошальская, Авт. свид СССР N 184820, кл. 12 l,5/06. Способ получения сульфатных солей. Опубл. в "Бюлл.изобретений" N 16, 1966 г., с. 26; В.В.Вязовов, М. И. Муратова, Ю.Н.Лунькова и др. Авт. свид. СССР N 186991, кл. 12l. 3/06. Способ получения поваренной соли. Опубл. в "Бюлл. изобретений" N 20, 1966 г. , с. 31; В. В.Вязовов, М.И.Муратова, В.С.Шитикова и др. Авт. свид. СССР N 189876. Способ получения калийных удобрений из калийсодержащего сырья, кл. 16.6; 12 l,5. Опубл. в "Бюлл.изобретений" N 1, 1967 г., с. 24].

Недостатками процессов являются: 1. сложность и многостадийность производства, обусловленные колебаниями минералогического состава сырья, а также присутствием в нем значительных количеств примесей глинистых веществ, в результате отправляемых в отвал; 2. наличие большого количества различных оборотных растворов и суспензий; 3. высокие энергозатраты вследствие многократного разбавления технологических потоков водой; 4. наличие примеси хлора в готовом прлдукте (0,5-2%), что ухудшает его качество.

Известны так называемые гидротермические и термические способы получения сульфата калия из хлорида калия, алунита и водяного пара [С.Д.Шаргородский, О. И.Шор, А.С.Баранова. Применение алунита для получения сульфата калия гидротермическим методом. ЖПХ, т. XXIX, N 4, 1956 г., с. 492-498] или серной кислоты [ М.Е.Позин, технология минеральных солей, т.1, с.374, 1974 г., Л., "Химия"] или сернистого газа в присутствии кислорода и водяных паров [Г.В. Лабутин, А.М.Мальцев. Получение сульфата калия из его хлорида. Труды ВАМИ, N 40, 1957 г., с. 198-203]. Их сущность заключается в высокотемпературной обработке (600-750oC) смеси указанных материалов, обеспечивающей образование газообразного хлорида водорода, который в дальнейшем улавливается водой с получением соляной кислоты. Недостатками способов являются их высокая энергоемкость, обусловленная высокими температурами перевода HCl в газ, а также большое количество получаемого побочного продукта - соляной кислоты. Так, при переработке алунита на 1 т сульфата калия образуется 3,5-4 т 30%-ного раствора кислоты.

Известны конверсионные схемы производства сульфата калия на основе хлорида калия и различных сульфатных солей: 1. Смеси сульфатов калия и натрия [Ю. Я. Каганович. Способ получения сульфата калия. Авт. свид. СССР N 106048, кл. 12l, 5, заявлено 10.06.1955 г., за N 4528/454658]. 2. Растворов образующихся при переработке на глинозем, соду и поташ нефелина [Г.С.Сидельников, А.И.Лазарева. Получение соды, поташа и сульфата калия из растворов глиноземного производства. Хим, пром. N 5, 1959 г., с 401-404; Авт.свид. СССР N 243592, Бюлл. "Открытия, изобретения, промышленные образцы, товарные знаки", N 17, 1969 г., с. 16], а также 3. Сульфита натрия [Переработка природных солей и рассолов. Справочник под ред. И.Д.Соколова, Л.:Химия, 1985 г., с. 80-85]. Сущность процессов заключается в составлении смесей растворов или суспензий, содержащих сульфат калия и сопутствующие калийные и натриевые соли (поташ, хлорид калия, сода хлорид и сульфат натрия), которые обеспечивают либо непосредственное отделение сульфата калия за счет охлаждения смесей до 25-35oC [Г. С. Сидельников, А.И.Лазарева. Получение соды, поташа и сульфата калия из растворов глиноземного производства, Хим. пром. N 5, 1959 г., с. 401-404; Авт. свид. СССР N 243592, Бюлл "Открытия, изобретения, промышленные образцы, товарные знаки" N 17, 1969 г., с. 16], либо позволяют выделить, например, мирабилит (Na2SO4•10H2O) за счет охлаждения маточных растворов до 0-5oC и использовать кристаллогидрат в процессе конверсии [Г.С.Сидельников, А. И.Лазарева. Получение соды, поташа и сульфата калия из растворов глиноземного производства Хим. пром. N 5, 1959 г., с. 401-404; Авт. свид. СССР N 243592, Бюлл. "открытия, изобретения, промышленные образцы, товарные знаки", N 17, 1969 г., с. 16], тем самым обеспечивая более полное разделение сульфатов натрия и калия. Эти процессы оказываются менее сложными и энергоемкими, чем галурические или гидротермические, однако они малоинтенсивны, что связано с длительностью стадии конверсии (более 90 мин) и низким съемом сульфата калия при кристаллизации, ввиду невысокой его растворимости. Кроме того, заявленные температуры осаждения солей (0-25oC) требуют применения дорогостоящих хладагантов для снижения температур технологических растворов. Качество продукта при этом по уровню хлора и соединений натрия неудовлетворительное (1,5-2% хлора и 3,5-4% Na2O).

Прототипом предлагаемого изобретения является способ получения сульфата калия, включающий конверсию калийной соли (поташа) сульфатосодержащим реагентом (сульфатом натрия или его смесью с карбонатом натрия) с образованием суспензии откристаллизованного сульфата калия в его водно-солевом растворе (система K2O-Na2O-SO3-CO2-H2O), сушку готового продукта и удаление воды из реакционной массы, а также обработку поташа до конверсии водой или водным раствором сульфата калия [В.И.Данилов, А.А.Кузнецов, В.Н.Терешенков и др. Способ получения сульфата калия. Заявка на изобретение RU N 95 116496, опубл. 10.09.97 г., БИ N 25 (Iч.), с. 78].

Технология позволяет снизить содержание в готовом продукте хлора до 0,1-0,2% и Na2O до 0,7-2,9%. В то же время концентрация щелочных соединений (карбонатов натрия и калия) в сульфате калия составляет 1,2% в пересчете на CO2 (3,8% K2CO3 или 2,9% Na2CO3), а доля не растворимого в воде остатка находится в пределах 0,5-0,6%. Высокий уровень поташа и соды обуславливает повышенную щелочность целевого продукта (pH 1%-ного водного раствора 9-11), что ограничивает агрохимическое использование удобрения областью кислых почв, а также требует осторожного его внесения, как правило, в виде сильно разбавленного водного раствора. Наличие нерастворимого остатка в количестве 0,5-0,6% не позволяет использовать сульфат калия в системах закрытого грунта. Кроме того, дополнительный недостаток процесса заключается в длительности конверсии (2-12 ч), что определяет его малую интенсивность.

Задачей предлагаемого изобретения является, во-первых, улучшение качества сульфата калия за счет снижения его щелочности до величин pH 1%-ного раствора, отвечающих уровню 6-8,5, и сокращения доли не растворимого в воде остатка до 0,2-0,35%, и, во-вторых, интенсификация стадии конверсии поташа. Указанное предопределяет большую универсальность готового продукта и позволяет повысить производительность технологического процесса в целом. Достигаемый технологический результат обеспечивается тем, что в известном способе получения сульфата калия, заключающемся в конверсии поташа сульфатсодержащим реагентом с образованием суспензии откристаллизованного сульфата калия в его водно-солевом растворе, сушке готового продукта и удалении воды из реакционной массы, а также обработке поташа до конверсии водой или водными растворами, конверсия поташа осуществляется в две стадии с поддержанием на первой величин pH суспензии на уровне 9-10,5 ед. и на второй - на уровне 6-8,5 ед., при этом в качестве сульфатсодержащего реагента используют серную кислоту. В случае применения серной кислоты, содержащей 90-95% H2SO4, целесообразно на первой стадии для предотвращения интенсивного пенообразования и выброса реакционной массы произвести предварительное смешение кислоты и водного раствора поташа в течение 2-4 мин с последующей доводкой массы до требуемой величины pH суспензии в течение 10-15 мин.

Выбор заявляемых принципов и параметров процесса обусловлен следующими физико-химическими и техническими предпосылками. Использование серной кислоты интенсифицирует конверсию, так как суммарная длительность последней, как установлено экспериментально, в этом случае не превышает 30-50 мин. Одновременно уровень K2CO3 и Na2CO3 в продукте может быть снижен до нуля (величина pH 6,0).

Диапазон pH первой ступени (9-10,5) связан с уровнем не растворимого в воде остатка в удобрении и обеспечивает формирование на этой стадии реакционноспособных форм гидроксида алюминия (наличие гидроксида в суспензии обусловлено его присутствием в поташе, получаемом при комплексной переработке нефелина), например, многоядерных ассоциатов типа [Al(OH)4]n(OH)2 (n+2)- и полимеров состава Aln(OH)- 3n+1, способных на второй стадии при взаимодействии с серной кислотой давать водорастворимый сульфат алюминия. При величине pH второй стадии 8,5 (верхний предел) содержание не растворимого в воде остатка в удобрении составляет 0,35%, при большем количестве серной кислоты, вводимой на вторую стадию и обеспечивающей величину pH, равную 6,0, содержание не растворимого в воде остатка не превышает 0,2%. В том случае, если вести одностадийный процесс, образование Al2(SO4)3 затруднено. Это связано с тем, что в исходном растворе поташа присутствуют преимущественно анионы состава Al(OH)4, перевод которых в растворимые формы с серной кислотой, минуя промежуточную стадию образования ассоциатов и полимеров, требует высоких температур, длительного вымешивания реакционных масс, наличия избытка серной кислоты.

Интенсивное пенообразование, особенно ярко выраженное при применении концентрированной серной кислоты (90-95% H2SO4), определило необходимость организации первой стадии конверсии в условиях быстрого предварительного смешения реагентов (кислоты и раствора поташа) с локальным отделением углекислого газа и минимальным пенообразованием. При этом нижний предел времени смешения (2 мин) связан с кинетикой дегазации, а верхний предел (4 мин) - ограничивает реакционные объемы дегазируемой суспензии и аппарата для предварительного смешения, имеющего относительно большой свободный объем (60-40%), обеспечивающий безопасную эксплуатацию смесителя. Что касается диапазона времени доводки суспензии (10-15 мин), то он связан с достижением требуемой степени конверсии на первой стадии. Так, за 10 минут обеспечивается величина pH, равная 10,5 единицам, а за 15 минут - величина pH, равная 9,0.

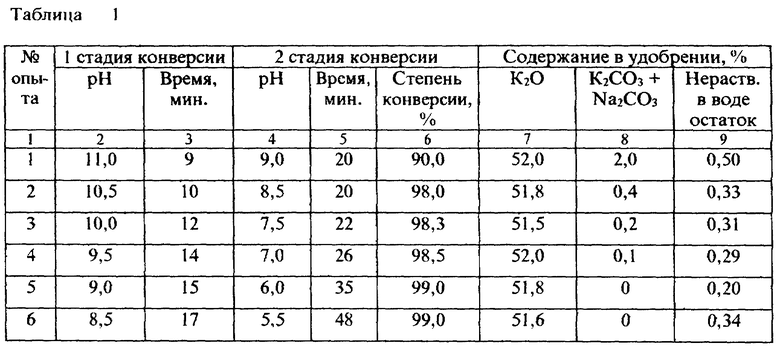

В нижеприведенной таблице данные о влиянии параметров на показатели процесса получения сульфата калия иллюстрируют обоснованность выбранных и заявляемых диапазонов технологических факторов.

Как следует из анализа показателей таблицы, в опыте N 1 не обеспечивается удовлетворительная степень конверсии поташа, что связано, в первую очередь, с недостатком серной кислоты. Несмотря на относительно высокое содержание в продукте K2O, обусловленное его большей концентрацией в K2CO3 по сравнению с K2SO4, уровень щелочных соединений в удобрении повышен (2%), что ограничивает его агрохимическое использование. К тому же, качество готового продукта снижает наличие 0,5% не растворимых в воде соединений. В опыте N 6 длительность конверсии на 30% выше, чем в опыте N 5. Кроме того, наблюдается увеличение по сравнению с опытом N 5 концентрации не растворимого в воде остатка в сульфате калия. Учитывая эти обстоятельства, заявляются параметры конверсии, описывающие опыты N 2-5 вышеприведенной таблицы. Конкретная сущность технологического процесса иллюстрируется примерами его осуществления.

Пример 1.

9,8 т поташа (78% K2CO3, 2,5% Na2CO3, 0,5% Al2O3, 0,3% KCl, 18,5% H2O) репульпируют в 4,3 т воды, получая 14,1 т суспензии (Ж : Т = 1,6 : 1). Последнюю обрабатывают на первой стадии конверсии в течение 13 мин 2,9 т серной кислоты (93% H2SO4). При этом в газовую фазу выделяется 1,2 т углекислого газа и образуется 15,8 т суспензии с величиной pH 10. В состав суспензии входят: K2SO4 (30,3%), K2CO3 (24,1%), Na2CO3 (1,6%), KCl (0,2%), соединения алюминия (0,3% в пересчете на Al2O3), вода (43,5%). Далее в течение 25 мин осуществляют вторую стадию конверсии, на которой используют 3,15 т серной кислоты той же концентрации. В процессе конверсии в газовую фазу переходит 1,3 т CO2 и образуется 65 т суспензии с величиной pH 7,0. Суспензия (Ж : Т = 1,2 : 1) содержит 54,4% K2SO4, 1,9% Na2SO4, 0,17% KCl, 0,28% соединений алюминия в пересчете на Al2O3 и 43,2% воды. В результате прямоточной сушки путем распыления пульпы в поток топочных газов с температурами на входе 800oC и выходе 100oC получают 10,1 т продукта, содержащего 95,0% K2SO4, 3,3% Na2SO4, 0,3% не растворимого в воде остатка, 0,3% KCl, 0,6% H2O. Доля K2O (в пересчете на сухое вещество) составляет 51,8%; уровень хлоридов в пересчете на хлор 0,14%, Na2O - 1,4%. Величина pH 1%-ного раствора продукта - 7,1 ед.

Пример 2.

Осуществляют процесс аналогично примеру 1 с той лишь разницей, что 14,1 т суспензии поташа первоначально на первой стадии обрабатывают в течение 3 мин 2,9 т серной кислоты (93% H2SO4) в форреакторе с интенсивным перемешиванием и устройством для эффективного непогашения. В результате в газовую фазу удаляют 1,1 т углекислого газа. Далее конверсию проводят в основном реакторе первой стадии в течение 6 мин, снимая остаток CO2 (0,1 т) и доводя величину pH до 10 ед.

Пример 3.

9,8 т поташа состава, аналогичного указанному в примере 1, репульпируют в 10 т маточного раствора, содержащего 17% K2SO4, 19,8 т пульпы (Ж : Т = 2,2 : 1) на первой стадии в течение 15 мин обрабатывают 2,9 т серной кислоты (93% H2SO4); при этом в газ выделяется 1,2 т CO2 и образуется 21,5 т суспензии с величиной pH 9,9 ед. Суспензия содержит 30,2% K2SO4, 17,8% K2CO3, 1,1% Na2CO3, 0,14% KCl, 0,23% соединений алюминия в пересчете на Al2O3, 50,5% H2O. Далее в течение 25 мин осуществляют вторую стадию конверсии, на которой используют 3,15 т серной кислоты той же концентрации. В результате в газ выделяется 1,3 т CO2 и образуется 23,35 т суспензии (Ж : Т = 1,4 : 1), которая содержит 48,5% K2SO4, 1,4% Na2SO4, 0,13% KCl, 0,21% соединений алюминия в пересчете на Al2O3 и 50,2% H2O. Далее суспензию подвергают фильтрованию на вакуум-фильтре, получая 13,35 т осадка с влажностью 25% и 10 т маточного раствора (17% K2 SO4), который используют для репульпации поташа перед конверсией. Влажный осадок содержит 72,1% K2SO4, 1,8% Na2SO4, 0,08% KCl, 0,10% соединений алюминия в пересчете на оксид алюминия. Влажный осадок направляют на сушку, удаляя 3,4 т воды и получая 9,95 т готового продукта, содержащего 96,7% K2SO4, 2,4% Na2SO4, 0,2% не растворимого в воде остатка, 0,11% KCl и 0,5% H2O. Доля K2O (в пересчете на сухое вещество) составляет 52,6%; уровень хлоридов 0,06% в пересчете на хлор, Na2O - 1,05%. Величина pH 1%-ного раствора - 7,0 ед.

Таким образом, предлагаемое изобретение позволяет: 1) уменьшить щелочность продукта с 9 - 11 единиц pH до величин pH, отвечающих диапазону 6-8,5; 2) уменьшить содержание не растворимого в воде остатка с 0,5-0,6% до 0,2-0,35%, т.е. в ~2 раза; 3) сократить время основной стадии процесса (конверсии) с 2 ч до 30-50 мин, т.е. в 2,5-4 раза, и таким образом интенсифицировать процесс производства сульфата калия в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КАРБОНАТНЫХ РАСТВОРОВ | 2000 |

|

RU2169117C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА ТРИПОЛИФОСФАТА НАТРИЯ | 1998 |

|

RU2148011C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГИДРАТА СУЛЬФАТА АЛЮМИНИЯ | 1998 |

|

RU2152356C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1995 |

|

RU2144500C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1998 |

|

RU2154026C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО УДОБРЕНИЯ | 1999 |

|

RU2157354C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1995 |

|

RU2092436C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1991 |

|

RU2080291C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО БИФТОРИДА КАЛИЯ | 2016 |

|

RU2616715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНО-КАЛИЙНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167134C1 |

Изобретение относится к области технологии неорганических веществ, а именно к способам получения сульфата калия, используемого в качестве бесхлорного калийного удобрения. Сущность способа состоит в репульпации водой или водно-солевом раствором поташа. Конверсии последнего серной кислотой в две стадии с обеспечением на первой величины pH суспензии на уровне 9-10,5 единиц и на второй - на уровне 6-8,5 единиц. Кристаллизации при этом сульфата калия из водно-солевого раствора. Сушке готового продукта и удалении воды из реакционной массы. Осуществление конверсии в две стадии позволяет улучшить качество целевого продукта: снизить его щелочность и уровень нерастворимого остатка и интенсифицировать процесс в 2-3 раза. В случае применения концентрированной серной кислоты (90-95% H2SO4) для предотвращения интенсивного пенообразования целесообразно проводить предварительное смешение реагентов в течение 2-4 мин с последующей доводкой массы до требуемой величины pH в течение 10-15 мин. 1 з.п. ф-лы, 1 табл.

| RU 95116496 А1, 10.09.1997 | |||

| Способ переработки раствора солей щелочных металлов вакуум-карбонатной сероочистки промышленных газов | 1977 |

|

SU654542A1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНОГО РАСТВОРА | 1991 |

|

RU2060940C1 |

| СПОСОБ ПЕРЕРАБОТКИ СОДОПОТАШНОГО РАСТВОРА | 1994 |

|

RU2084401C1 |

| GB 1131354 А, 23.10.1968 | |||

| US 5529764 А, 25.06.1996. | |||

Авторы

Даты

2000-04-27—Публикация

1998-11-17—Подача